1

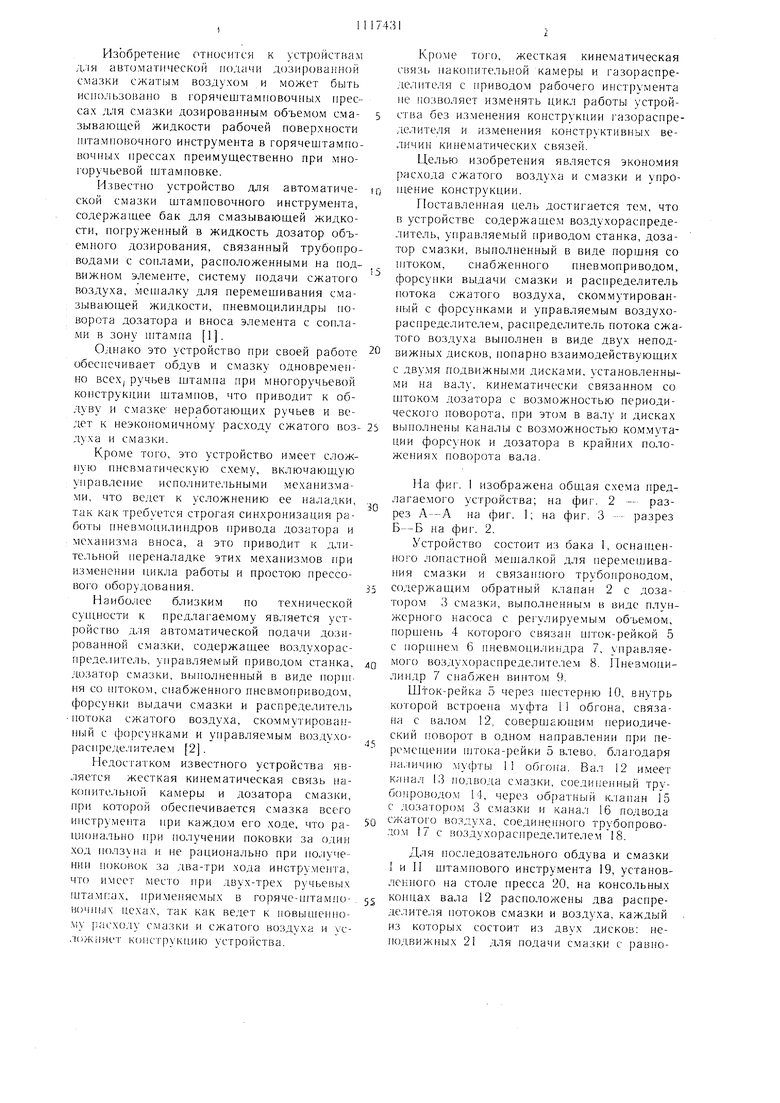

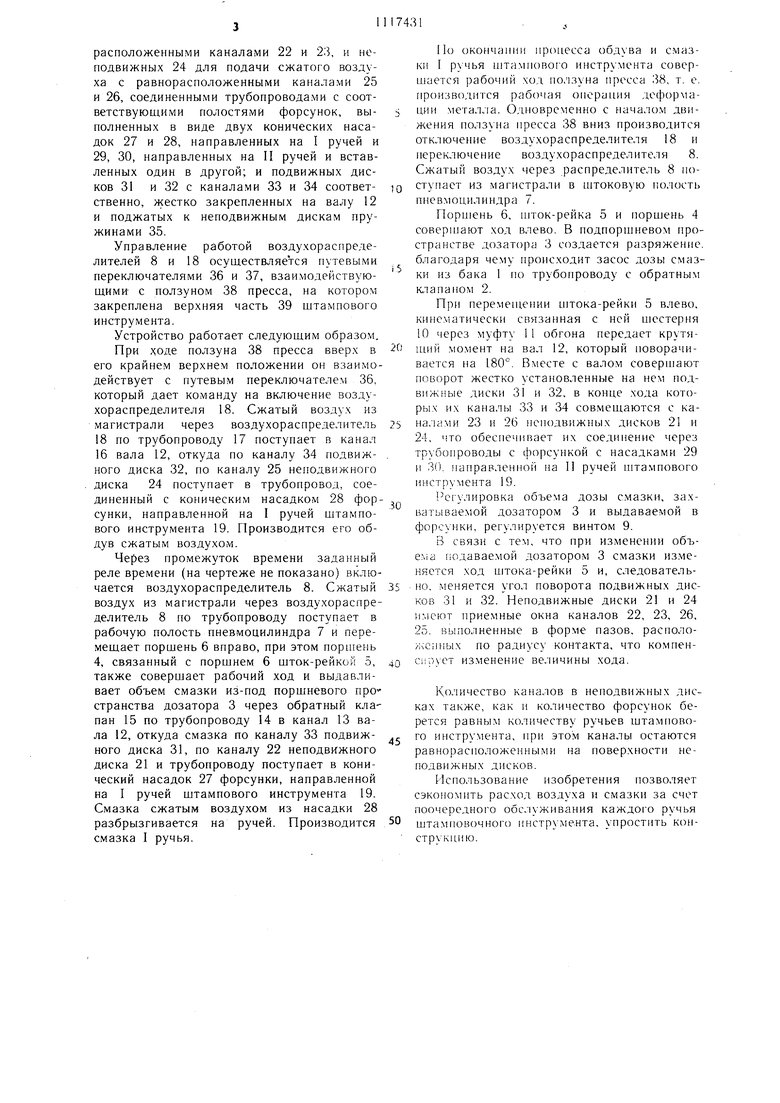

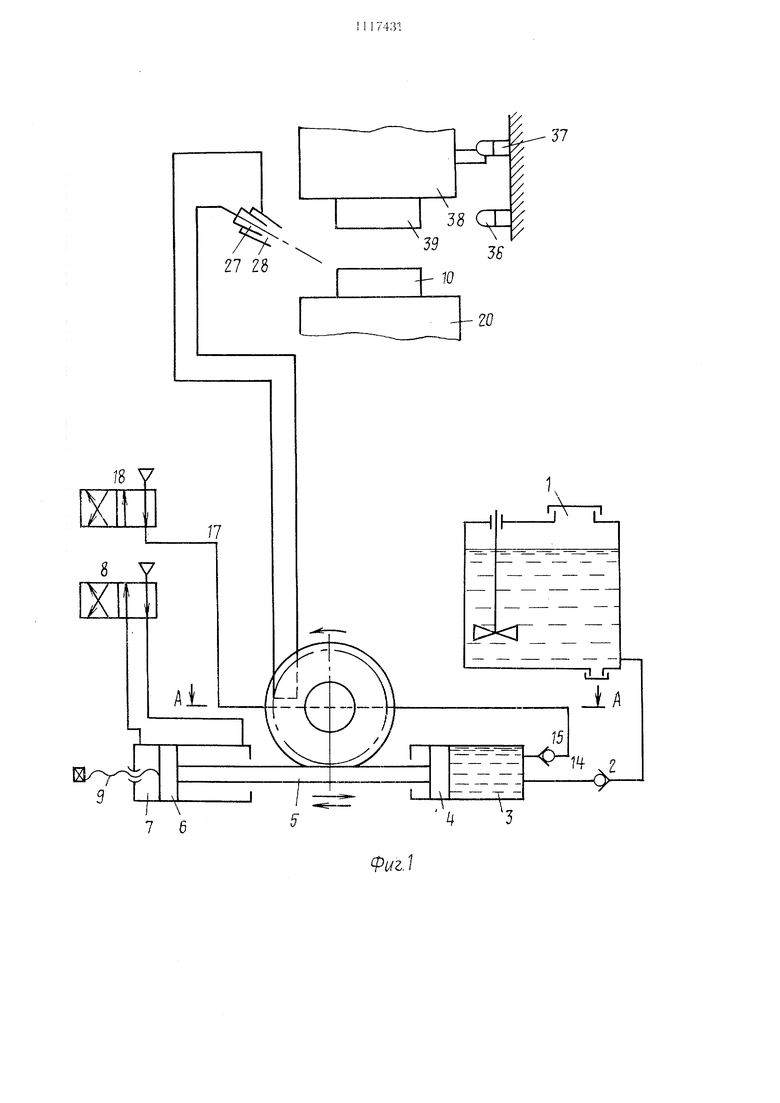

00 Изобретение относится к устройствам л;|я автоматической подачи дозированной смазки сжат1 1м воздухом и может быть исиользовано в горячештамновочных прессах для смазки дозированным объемом смазывающей жидкости рабочей поверхности штамповочного инструмента в горячештамновочных прессах нреимущественно при многоручьевой штамповке. Известно устройство для автоматической смазки штамповочного инструмента, содержащее бак для смазываюнлей жидкости, погруженный в жидкость дозатор объемного дозирования, связанный трубопроводами с соплами, расположенными на подвижном элементе, систему нодачи сжатого воздуха, мс1налку для перемешивания смазывающей жидкости, пневмоцилиндры поворота дозатора и вноса элемента с сонлами в зону Н1тампа 1. Однако это устройство при своей работе обеспечивает обдув и смазку одновременно BceXj ручьев штампа при многоручьевой конструкции штампов, что приводит к обдуву п смазке неработающих ручьев и ведет к неэко11омичному расходу сжатого воздуха и смазки. Кроме того, это устройство имеет сложную нневма гическую схему, включающую управление исполнительными механизмами, что ведет к усложнению ее наладки, так как требуется строгая синхронизация работы г1невмонилиндров привода дозатора и мсхапизма вноса, а это приводит к длительной переналадке этих механизмов при изменении никла работы и простою прессового оборудования. Наиболее близким по технической суншости к предлагаемому является устройство для автоматической подачи дозированной смазки, содержащее воздухораспределитель, управляемый приводом станка, дозатор смазки, выполненный в виде норнг ня со П1ТОКОМ, снабженного пневмоприводом, форсунки выдачи смазки и распределитель потока сжатого воздуха, скоммутированный с форсунками и управляемым воздухораснре.де,1ителем 2. Недостатком известного устройства является жесткая кинематическая связь накопительной камеры и дозатора смаз1-си, нри которой обеспечивается с.мазка всего инструмента нри каждом его ходе, что рационально нри нолучении поковки за один ход ползуна и не рационально при нолучении поковок за два-три хода инструмента, что имеет место при двух-трех ручьевых нтамг;ах, применяемых в горяче-нпамповочпых цехах, так как ведет к новьиненному )асхо.ту смазки и сжатого воздуха и vc/южнист конструкцию устройства. Кроме того, жесткая кинематическая связь накопительной камеры и газораспределителя с приводом рабочего инструмента пе позволяет изменять цикл работы устройства без изменения конструкции газораспределителя и изменения конструктивных величин кинематических связей. Целью изобретения является экономия расхода сжатого воздуха и смазки и унроП1ение конструкции. Поставленная цель достигается тем, что в устройстве содержащем воздухораспределитель, управляемый приводом станка, дозатор смазки, выполненный в виде поршня со HJTOKOM, снабженного нневмоприводом, форсунки выдачи смазки и распределитель потока сжатого воздуха, скоммутированный с форсунками и управляемым воздухораспределителем, распределитель потока сжатого воздуха выполнен в виде двух неподвижных дисков, нопарно взаи.модействующих с двумя подвижными дисками, установленными на валу, кинематически связанном со щтоком дозатора с возможностью периодического поворота, при этом в валу и дисках выполнены каналы с возможностью ком.мутации форсунок и дозатора в крайних положениях пово)ота вала. На фиг. I изображена общая схема предлагаемого устройства; на фиг. 2 -- разрез А -А на фиг. 1; на фиг. 3 -- разрез Б-Б на фиг. 2. Устройство состоит из бака 1, оснангенnoi o лопастной мешалкой для пере.меп:ивания смазки и связанпо1-о трубопроводом, содержащим обратный клапан 2 с дозатором 3 смазки, выполненны.м в виде плунжерного насоса с регулируемым объемом, поршень 4 которого связан щток-рейкой 5 с поршнем 6 пневмоцилиндра 7, управляемого воздухораспределителе.м 8. Пневмопилпндр 7 снабжен винтом 9. Шток-рейка 5 через Н1естерню 10, внутрь к{}1ч)рой встроена .муфта 11 обгона, связана с валом 12, соверщающим периодический поворот в одно.м направлении при переменаенни 1нтока-рейки 5 влево, благодаря на..-|ичию муфты 11 обгона. Вал 12 имеет канал 13 подвода смазки, соединенный трубонроводо.м 14, через обратный клапан 15 с дозатором 3 смазки н канал 16 подвода сжатого воздуха, соединенного трубопрово.юм 17 с воздухораспределителем 18. Для последовательного обдува и смазки I и II шта.мпового инстру.мента 19, установленного на столе пресса 20, на консольных концах вала 12 расноложены два распределителя потоков смазкн и воздуха, каждый из которых состоит из двух дисков: негюдвижных 21 для подачи смазки с равнорасположенными каналами 22 и 23, и неподвижных 24 для подачи сжатого воздуха с равнорасположенными каналами 25 и 26, соединенными трубопроводами с соответствующими полостями форсунок, выполненных в виде двух конических насадок 27 и 28, направленных на I ручей и 29, 30, направленных на I ручей и вставленных один в другой; и подвижных дисков 31 и 32 с каналами 33 и 34 соответственно, жестко закрепленных на валу 12 и поджатых к неподвижным дискам пружинами 35. Управление работой воздухораспределителей 8 и 18 осуществляется путевыми переключателями 36 и 37, взаимодействующими- с ползуном 38 пресса, на котором закреплена верхняя часть 39 штампового инструмента. Устройство работает следующим образом. При ходе ползуна 38 пресса вверх в его крайнем верхнем положении он взаимодействует с путевым переключателем 36, который дает команду на включение воздухораспределителя 18. Сжатый воздух из магистрали через воздухораспределитель 18 по трубопроводу 17 поступает в канал 16 вала 12, откуда по каналу 34 подвижкого диска 32, по каналу 25 неподвижного диска 24 поступает в трубопровод, соединенный с коническим насадком 28 форсунки, направленной на I ручей щтампового инстру.мента 19. Производится его обдув сжатым воздухом. Через промежуток времени заданный реле времени (на чертеже не показано) включается воздухораспределитель 8. Сжатый воздух из магистрали через воздухораспределитель 8 по трубопроводу поступает в рабочую полость пневмоцилиндра 7 и перемещает порщень 6 вправо, при этом поршень 4, связанный с порщнем 6 щток-рейкой 5, также соверщает рабочий ход и выдавливает объем смазки из-под поршневого про странства дозатора 3 через обратный клапан 15 по трубопроводу 14 в канал 13 вала 12, откуда смазка по каналу 33 подвижного диска 31, по каналу 22 неподвижного диска 21 и трубопроводу поступает в конический насадок 27 форсунки, направленной на I ручей штампового инструмента 19. Смазка сжатым воздухом из насадки 28 разбрызгивается на ручей. Производится смазка I ручья. По окончании процесса обдува и смазки I ручья штампового инструмента совершается рабочий ход ползуна пресса 38, т. е. производится рабочая операция деформации металла. Одновременно с началом движения ползуна пресса 38 вниз производится отключерп1е воздухораспределителя 18 и переключение воздухораспределителя 8. Сжатый воздух через распределитель 8 поступает из магистрали в штоковую полость пневмоцилиндра 7. Поршень 6, шток-рейка 5 и поршень 4 совершают ход влево. В подпоршневом пространстве дозатора 3 создается разряжение, благодаря чему происходит засос дозы смазки из бака 1 по трубопровод,у с обратным к.лапаном 2. При перемещении штока-рейки 5 влево, кинематически связанная с ней шестерня 10 через муфту 11 обгона передает крутящий мо.мент на вал 12, который поворачивается на 180°. Вместе с валом совершают поворот жестко установленные на нем подвпжные диски 31 и 32, в конце хода которых их каналы 33 и 34 совмещаются с каналами 23 и 26 неподвижных дисков 21 и 24,что обеспечивает их соединение через трубопроводы с форсункой с насадками 29 и 30. паправленной па 11 ручей шта.мпового инструмента 19. Регулировка объема дозы смазки, захватываемой дозатором 3 и выдаваемой в форсунки, регу,тируется винтом 9. В связи с тем, что при изменении объема сдаваемой дозатором 3 смазки изменяется ход штока-рейки 5 и, следовательно, меняется угол поворота подвижных дисков 31 и 32. Неподвижные диски 21 и 24 имеют приемные окна каналов 22, 23, 26, 25.выполненные в форме пазов, расположенных по радиусу контакта, что компенсирует изменение величины хода. Количество каналов в неподвижных дисках также, как п количество форсунок берется равным количеству ручьев штампового инструмента, при этом каналы остаются равпорасположенными на поверхности неподвижных дисков. Использование изобретения позволяет сэкономить расход воздуха и смазки за счет поочередного обслуживания каждогО ручья штамповочного инструмента, упростить конструкцию.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения и смазки штампового инструмента и устройство для его осуществления | 1987 |

|

SU1512701A1 |

| Штамп для объемной штамповки | 1976 |

|

SU608599A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1978 |

|

SU747583A1 |

| Устройство для смазки штампового инструмента | 1988 |

|

SU1538961A2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА ШТАМП | 2017 |

|

RU2690442C2 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Устройство для автоматической смазки штампового инструмента | 1985 |

|

SU1368097A1 |

| Устройство для обдува и смазки изделий | 1980 |

|

SU877214A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМАЗКИ ШТАМПОВОЧНОГО ИНСТРУМЕНТА, преимущественно при многоручьевой штамповке, содержап.1ее воздухораспределитель, управляемый приводом станка, дозатор смазки, выполненный в виде поршня со штоком, снабженного пневмоприводом, форсунки выдачи смазки и распределитель потока сжатого воздуха, скоммутированный с форсунками и управляемым воздухораспределителем, отличающееся тем, что, с целью экономии расхода воздуха и смазки и упрошения конструкции, распределитель потока сжатого воздуха выполнен в виде двух неподвижных дисков, попарно взаимодействующих с двумя подвижными дисками, установленными на валу, кинематически связанном со штоком дозатора с возможностью периодического поворота, при этом в валу и дисках выполнены каналы с возможностью комму тации форсунок и дозатора в крайних по(Л ложениях поворота вала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1978 |

|

SU747583A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматической подачи дозированной смазки | 1980 |

|

SU994859A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-10-07—Публикация

1983-06-30—Подача