(54) СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛИСТА ПОЛИМЕТИЛМЕТАКРИЛАТА

всей зоне полимеризаций или постепенно или нерегулярно изменяющейся. НесЬотря на то, что температура полимеризации должна устанавливаться в зависимости от применяемого индивидуалного катализатора полимеризации, важно поддерживать температуру полимеризации на уровне ниже точки кипения жидкой загрузки, т.е. на уровне ниже чем примерно 100°С, до тех пор, пока не завершится основная часть процесс полимеризации. Процесс полимеризации проводимый до тех пор, пока она почти полностью не завершилась, будет Называться в дальнейшем процессом первой полимеризации и зона, в которой осуществляется процесс первой полимеризации, будет в дальнейшем называться зоной первой полимеризации ,

Однако в тех случаях, когда процесс полимеризации осуществляется лишь при таких температурах, полимеризация по существу приостанавливается на незавершенной стадии, хотя большая часть процесса полимеризации уже осуществлена Полученный при этом полимер/ находящийся в форме пластины или листа, содержит примерно 10% по весу незаполимеризовавшегося мономера., и, таким -образом, качество продукта является неудовлетворительным. В связи с этим пластина или лист полимера обычно нагревается при температуре, превышающей 100°С, для того, чтобы достигнуть снижения количества остаточного мономера и улучшить качество пластины или листа

Можно извлечь пластину или лист, содержащий примерно 10% непрореагировавшего мономера из аппарата,и можно также нагреть извлеченный лист или пластину при температуре, превышающей , для того, чтобы снизить количество остаточного мономера. Однако очень трудно нагреть пластину без ухудшения ее внешнего вида и конфигурации. Поэтому рекомендуется производить нагрев пластины или листа при такой высокой температуре до извлечения его из аппарата, т.е. тогда, когдапластина или лист удерживается между противостоящими ремнями аппарата.

Тот процесс полимеризации, который проводится для снижения содержания остаточного мономера путем последующего нагрева, называется в дальнейшем процессом второй полимеризации и зона, в которой осуществляется вторая полимеризация, называется в дальнейшем зоной второй полимеризации .

Недостаток известного способа заключается в том, что получаемые листы обладают значительной внутренней деформацией, что влияет на температуру деформации и поверхность листа.

Цель изобретения - получение листов с гладкой поверхностью и повышенной температурой деформации.

Эта цель достигается тем, что в способе непрерывного изготовления листа полиметилметакрилата,заключающемся свободно-радикальной полимеризации метилметакрилата или его смесей с винильными мономерами, или его полимерно-мономерй0й смеси между двумя поверхностями передвигающихся бесконечных ремней, контактирующих с водой, нагретой до 6095°С в первой зоне полимеризации, с дальнейшим нагреванием продукта полимеризации при 120-160°С во второй зоне полимеризации, охлаждении продукта полимеризации и отделении пластин от поверхности ремней, охлаждение продукта полимеризации при 120-1бО°С проводят со скоростью 0,5- 20°С/мин.

ХСидкая загрузка, используемая в качестве исходного материала при непрерывном изготовлении пластин или листов полимера, представляет собой метилметакрилат или смесь метилметакрилата и ненасы1денного мономера, сополимеризующегося с метилметакрилатом, иЛи же смесь мономера с полимером, которая готовится путем частичной полимеризации метилметакрилата или указанной смеси мономеров или путем смешивания мономера с образовавшимся из него полимером. Для сокращения эти исходные материалы будут в дальнейшем именоваться жидкой загрузкой или жидким материаломg Таким образом, пластина или лист полимера, которые являются целевым материгшом, вк Йэчают одновременно гомополимер и сополимер мет ил мет акрил ат а.

К числу сополимеризующихся ненасыщенных мономеров относятся, например, моноэтиленовоненасыщенные соединения, такие, как метилакрилат, этилакрилат, этилметакрилат, акриловая кислота, оС-метилстирол,акрилонитрил и винилацетат, а также такие полифункциональные соединения, к диметакрилат гликоля, диаллилметакрилат, диаллилфталат и бисаллилкарбонат диэтиленгликолЯо Рекомендуется, чтобы эти сополимеризующиеся ненасыщенные мономеры присутствовали в смси мономеров в количестве, не превышающем примерно 20% по весу, предпочтительно не превышающем 10% по весу.

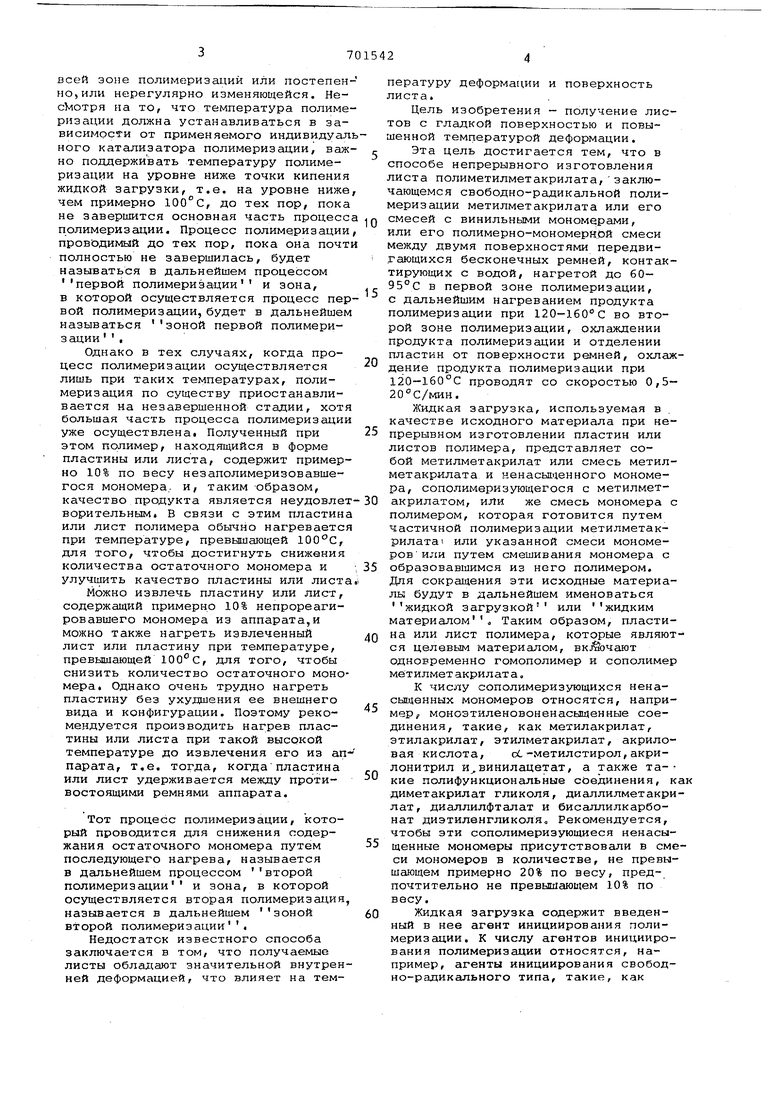

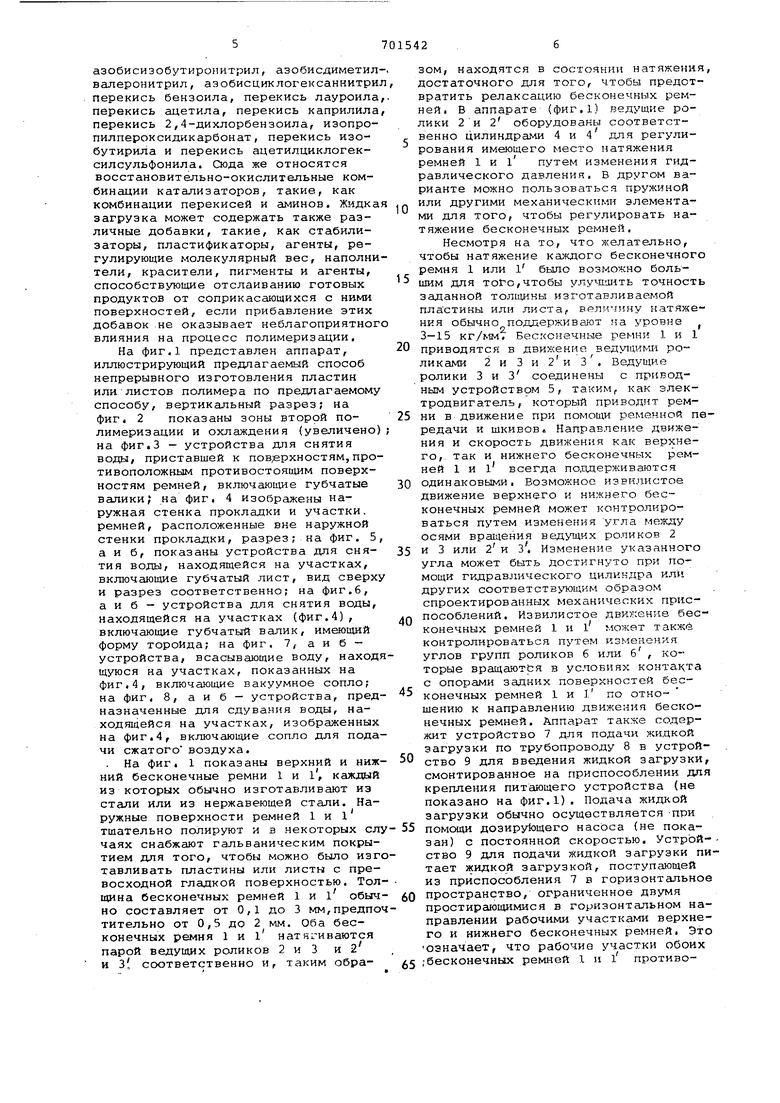

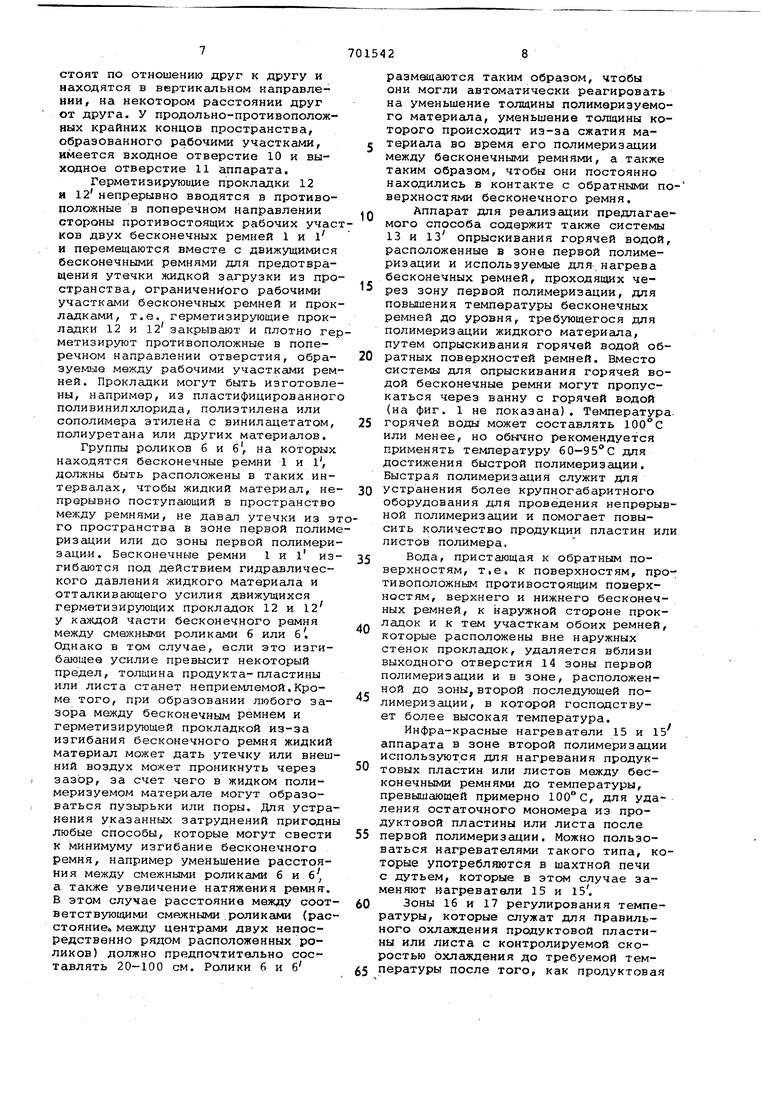

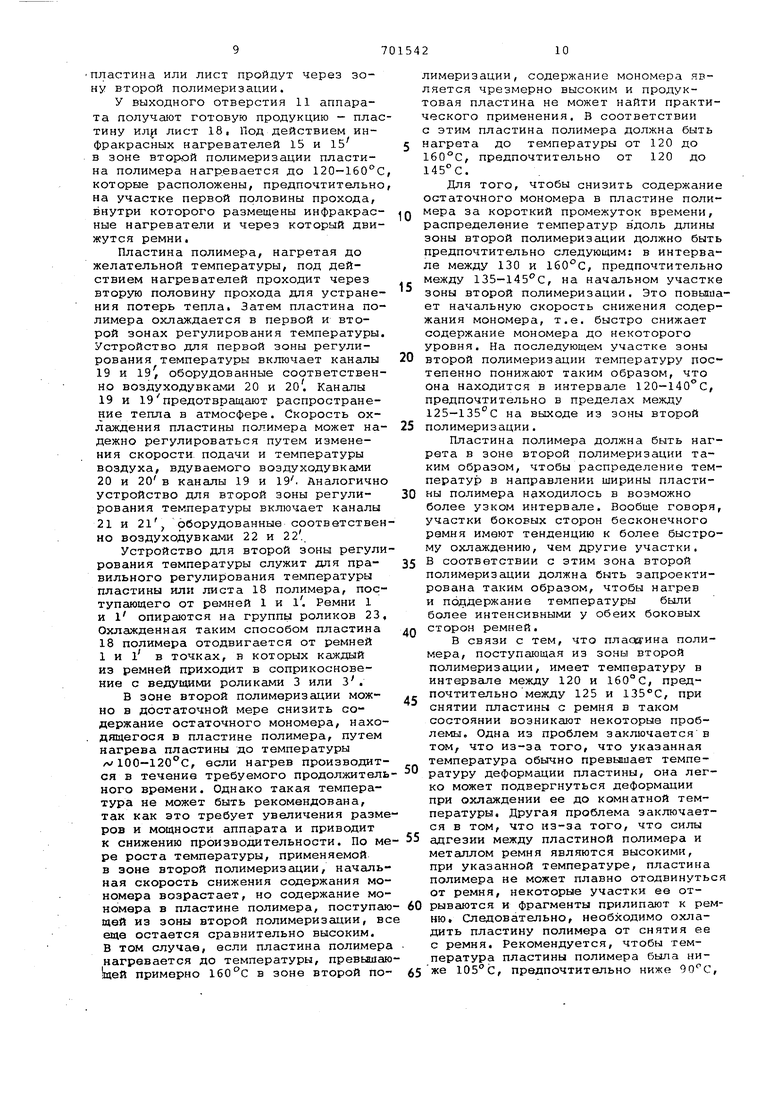

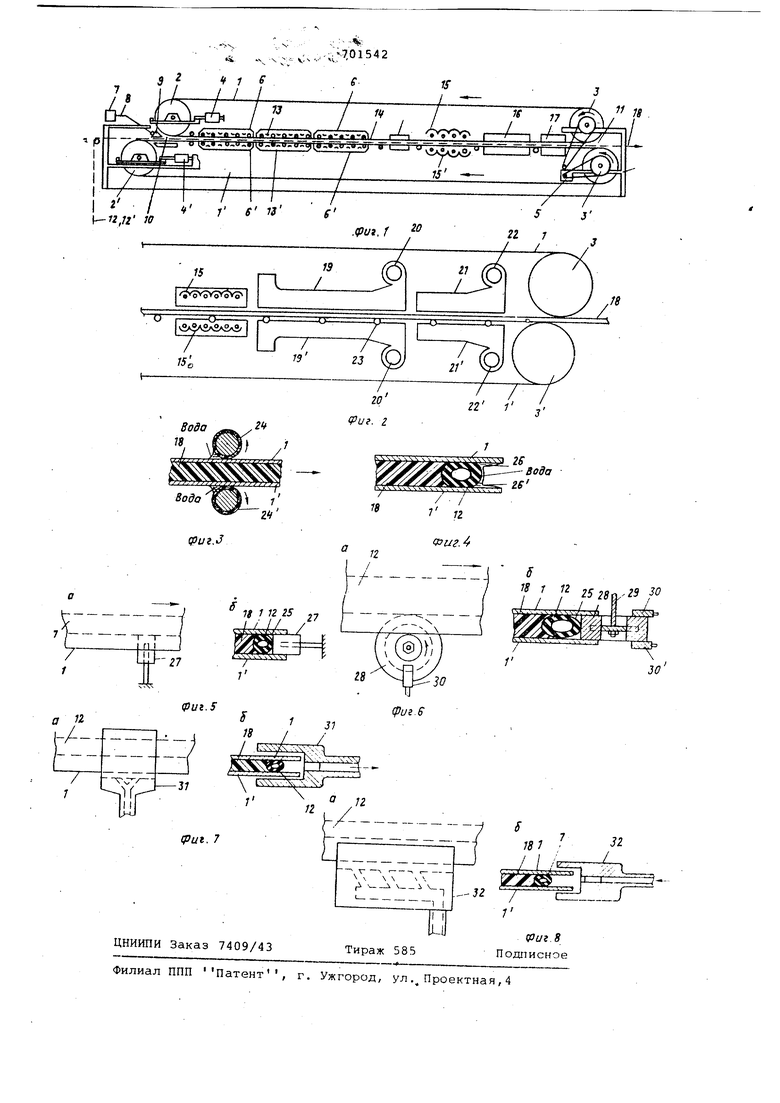

Жидкая загрузка содержит введенный в нее агент инициирования полимеризации. К числу агентов инициирования полимеризации относятся, например, агенты инициирования свободно-радикального типа, такие, как азобисизобутиронитрил, азобисдиметил валеронитрил, аэобисциклогексаннитри перекись бензоила, перекись лауроила перекись ацетила, перекись каприлил перекись 2,4-дихлорбензоила, иэопропилпероксидикарбонат, перекись изобутирила и перекись ацетилциклогексилсульфонила. Сюда же относятся восстановительно-окислительные комбинации катализаторов, такие, как комбинации перекисей и аминов. Жидк загрузка может содержать также различные добавки, такие, как стабилизаторы, пластификаторы, агенты, регулирующие молекулярный вес, наполни тели, красители, пигменты и агенты, способствующие отслаиванию готовых продуктов от соприкасающихся с ними поверхностей, если прибавление этих добавок не оказывает неблагоприятног влияния на процесс полимеризации. На фиг.1 представлен аппарат, иллюстрирующий предлагаемый способ непрерывного изготовления пластин или листов полимера по предлагаемому способу, вертикальный разрез; на фиг. 2 показаны зоны второй полимеризации и охлаждения (увеличено на фиг.З - устройства для снятия воды, приставшей к пов;ерхностям, про тивоположным противостоящим поверхностям ремней, включающие губчатые валики; на фиг. 4 изображены наружная стенка прокладки и участки, ремней, расположенные вне наружной стенки прокладки, разрез; на фиг. 5 а и б, показаны устройства для снятия воды, находящейся на участках, включающие губчатый лист, вид сверх и разрез соответственно; на фиг.6, а и б - устройства для снятия воды, находящейся на участках (фиг.4), включающие губчатый валик, имеющий форму тороИда; на фиг. 1, аи б - устройства, всасывающие воду, наход щуюся на участках, показанных на фиг. 4, включающие вакуумное сопло; на фиг. 8, а и б - устройства, пред назначенные для сдувания воды, находящейся на участках, изображенных на фиг.4, включающие сопло для пода чи сжатого воздуха. На фиг. 1 показаны верхний и ниж ний бесконечные ремни 1 и l, каждый из которых обычно изготавливают из стали или из нержавеющей стали. Наружные поверхности ремней 1 и l тщательно полируют и в некоторых сл чаях снабжают гальваническим покрытием для того, чтобы можно было изг тавливать пластины или листы с превосходной гладкой поверхностью. Тол щина бесконечных ремней 1 и l обыч но составляет от 0,1 до 3 мм,предпо тительно от 0,5 до 2 мм. Оба бесконечных ремня 1 и l натягиваются парой ведущих роликов 2 и 3 и 2 и з соответственно и, таким образом, находятся в состоянии натяжения, достаточного для того, чтобы предотвратить релаксацию бесконечных ремней. В аппарате (фиг.1) ведущие ролики 2 и 2 оборудованы соответственно цилиндрами 4 и 4 для регулирования имеющего место натяжения ремней 1 и l путем изменения гидравлического давления. В другом варианте можно пользоваться пружиной или другими механическими элементами для того, чтобы регулировать натяжение бесконечных ремней. Несмотря на то, что желательно, чтобы натяжение каждого бесконечного ремня 1 или 1 было возможно большим для того,чтобы улучшить точность заданной толгцины изгoтaвливae oй пластины или листа, величину натяжения обычно поддерживают на уровне 3-15 кг/мм. Бесконечные ремни 1 и 1 приводятся в ведущкмл роликами 2 и 3 и 2и з. Ведущие ролики 3 и 3 соединены с приводным устройством 5, таким, как электродвигатель, который приводит ремни в движение при помощи ременной передачи и шкивов Направление движения и скорость движения как верхнего,, так и нижнего бесконечных ремней 1 и l всегда по.ддерживаются одинаковЕЛми, Возможное извилистое движение верхнего и нижнего бесконечных ремней может контролироваться путем изменения угла между осями вращения ведущих роликов 2 и 3 или 2 и з. Изменение указанного угла может быть достигнуто при помощи гидравлического цилиндра или других соответствующим образом спроектированных механических приспособлений. Извилистое движение бесконечных ремней 1 и l может также контролироваться путем изменения углов групп роликов 6 или б , которьае вращаютЬя в условиях контакта с опорами задних поверхностей бесконечных ремней 1 и I по отношению к направлению движения бесконечных ремней. Аппарат также содержит устройство 7 для подачи жидкой загрузки по трубопроводу 8 в устройство 9 для введения жидкой загрузки, смонтированное на приспособлении для крепления питающего устройства (не показано на фиг.1). Подача жидкой загрузки обычно осуществляется -при помощи дозиру1ощего насоса (не показан) с постоянной скоростью. Устрой- ство 9 для подачи жидкой загрузки питает зкидкой загрузкой, поступающей из приспособления 7 в горизонтальное пространство, ограниченное двумя простирающимися в горизонтальном направлении рабочими участками верхнего и нижнего бесконечных ремней. Это означает, что рабочие участки обоих .-бесконечных ремней 1 и 1 противостоят по отношению друг к другу и находятся в вертикальном направлении, на некотором расстоянии друг от друга. У продольно-противоположных крайних концов пространства, образованного рабочими участками, имеется входное отверстие 10 и выходное отверстие 11 аппарата. Герметизирующие прокладки 12 и 12 непрерывно вводятся в противоположные в поперечном направлении стороны противостоящих рабочих учас ков двух бесконечных ремней 1 и l и перемещаются вместе с движущимися бесконечными ремнями для предотвращения утечки жидкой загрузки из про странства, ограниченного рабочими участками бесконечных ремней и прок Лсщками, т.е. герметизирующие прокладки 12 и 12 закрывают и плотно ге метизируют противоположные в поперечном направлении отверстия, образуемые между рабочими участками рем ней. Проклсщки могут быть изготовле ны, например, из пластифицированног поливинилхлорида, полиэтилена или сополимера этилена с винилацетатом, полиуретана или других материалов. Группы роликов 6 и б , на которых находятся бесконечные ремни 1 и 1, должны быть расположены в таких интервалах, чтобы жидкий материал, не прерывно поступающий в пространство между ремнями, не давал утечки из э го пространства в зоне первой полим ризации или до зоны первой полимери зации. Бесконечные ремни 1 и l из гибаются под действием гидравлического давления жидкого материала и отталкивающего усилия движущихся герметизирующих прокладок 12 и 12 у Части бесконечного ремня между смежными роликами б или б . Однако в том случае, если это изгибающее усилие превысит некоторый предел, толщина продукта-пластины или листа станет неприемлемой.Кроме того, при образовании любого зазора между бесконечным ремнем и герметизирующей прокладкой из-за изгибания бесконечного ремня жидкий матерИсШ может дать утечку или внеш ний воздух может проникнуть через зазор, за счет чего в жидком полимеризуемом материале могут образоваться пузырьки или поры. Для устра нения указанных затруднений пригодн любые способы, которые могут свести к минимуму изгибание бесконечного ремня, например уменьшение расстояния между смежными роликами 6 и б , а также увеличение натяжения ремня-. В этом случае расстояние между соот ветствующими смежньлми .роликами (рас стояние между центрами двух непосредственно рядом расположенных роликов) должно предпочтительно составлять 20-100 см. Ролики 6 и б размещаются таким образом, чтобы они могли автоматически реагировать на уменьшение толщины полимеризуемого материала, уменьшение толщины которого происходит из-за сжатия материала во время его полимеризации между бесконечными ремнями, а также таким образом, чтобы они постоянно находились в контакте с обратными поверхностями бесконечного ремня. Аппарат для реализации предлагаемого способа содержит также системы 13 и 13 опрыскивания горячей водой, расположенные в зоне первой полимеризации и используемые для- нагрева бесконечных ремней, проходящих через зону первой полимеризации, для повышения температуры бесконечных ремней до уровня, требующегося для полимеризащии жидкого материала, путем опрыскивания горячей водой обратных поверхностей ремней. Вместо системы для опрыскивания горячей водой бесконечные ремни могут пропускаться через ванну с горячей водой (на фиг. 1 не показана). Температура, горячей воды может составлять или менее, но обычно рекомендуется применять температуру 60-95°С для достижения быстрой полимеризации. Быстрая полимеризация служит для устранения более крупногабаритного оборудования для проведения непрерывной полимеризации и помогает повысить количество продукции пластин или листов полимера. Вода, пристающая к обратным поверхностям, т.е. к поверхностям, противоположным противостоящим поверхностям, верхнего и нижнего бесконечных ремней, к наружной стороне прокладок и к тем участкам обоих ремней, которые расположены вне наружных стенок прокладок, удаляется вблизи выходного отверстия 14 зоны первой полимеризации и в зоне, расположенной до зоны,второй последующей полимеризации, в которой господствует более высокая температура, Инфра-красные нагреватели 15 и 15 аппарата в зоне второй полимеризации используются для нагревания продуктовых пластин или листов между бесконечными ремнями до температуры, превышающей примерно 100°С, для удаления остаточного мономера из продуктовой пластины или листа после первой полимеризации. Можно пользоваться нагревателями такого типа, которые употребляются в шахтной печи с дутьем, которые в этом случае заменяют нагреватели 15 и 15, Зоны 16 и 17 регулирования температуры, которые служат для правильного охлаждения продуктовой пластины или листа с контролируемой скоростью охлаждения до требуемой температуры после того, как продуктовая пластина или лист пройдут через зону второй полимеризации. У выходного отверстия 11 аппарата получают готовую продукцию - плас тину ил лист 18I Под действием инфракрасных нагревателей 15 и 15 в зоне второй полимеризации пластина полимера нагревается до 120-160С которые расположены, предпочтительно на участке первой половины прохода, внутри которого размещены инфракрасные нагреватели и через который движутся ремни. Пластина полимера, нагретая до желательной температуры, под действием нагревателей проходит через вторую половину прохода для устранения потерь тепла. Затем пластина полимера охлаждается в первой и второй зонах регулирования температуры Устройство для первой зоны регулирования температуры включает каналы 19 и 19 оборудованные соответственно воздуходувками 20 и 20. Каналы 19и 19предотвращают распространение тепла в атмосфере. Скорость охлаждения пластины полимера может на дежно регулироваться путем изменения скорости подачи и температуры воздуха, вдуваемого воздуходувками 20и 20 в каналы 19 и 19. Аналогично устройство для второй зоны регулирования температуры включает каналы 21и 21, оборудованные соответствен но воздуходувками 22 и 22. Устройство для второй зоны регули рования температуры служит для правильного регулирования температуры пластины или листа 18 полимера, пос тупающего от ремней 1 и 1, Ремни 1 и 1 опираются на группы роликов 23 Охлажденная таким способом пластина 18 полимера отодвигается от ремней 1 и l в точках, в которых каждый из ремней приходит в соприкосновение с ведущими роликами 3 или З. В зоне второй полимеризации можно в достаточной мере снизить содержание остаточного мономера, нахо . дящегося в пластине полимера, путем нагрева пластины до температуры /V/100-120 С, если нагрев производит ся в течение требуемого продолжител ного времени. Однако такая температура не может быть рекомендована, так как это требует увеличения разм ров и мощности аппарата и приводит к снижению производительности. По м ре роста температуры, применяемой в зоне второй полимеризации, началь ная скорость снижения содержания мо номера возрастает, но содержание мо номера в пластине полимера, поступа щей из зоны второй полимеризации, в еще остается сравнительно высоким. В том случав, если пластина полимер нагревается до температуры, превыша щей примерно в зоне второй По лимеризации, содержание мономера является чрезмерно высоким и продуктовая пластина не может найти практического применения. В соответствии с этим пластина полимера должна быть нагрета до температуры от 120 до 1бО°С, предпочтительно от 120 до 145°С. Для того, чтобы снизить содержание остаточного мономера в пластине полимера за короткий промежуток времени, распределение температур вдоль длины зоны второй полимеризации должно быть предпочтительно следующим: в интервале между 130 и 1бО°С, предпочтительно между 135-145с, на начальном участке зоны второй полимеризации. Это повышает начальную скорость снижения содержания мономера, т.е. быстро снижает содержание мономера до некоторого уровня. На последующем участке зоны второй полимеризации температуру постепенно понижают таким образом, что она находится в интервале 120-140°С, предпочтительно в пределах между 125-135с на выходе из зоны второй полимеризации. Пластина полимера должна быть нагрета в зоне второй полимеризации таким образом, чтобы распределение температур в направлении ширины пластины полимера находилось в возможно более узком интервале. Вообще говоря, участки боковых сторон бесконечного рамня имеют тенденцию к более быстрому охлаждению, чем другие участки. В соответствии с этим зона второй полимеризации должна быть запроектирована таким образом, чтобы нагрев и поддержание температуры были более интенсивными у обеих боковых сторон ремней. В связи с тем, что плаояина полимера, поступающая из зоны второй полимеризации, имеет температуру в интервале между 120 и 160°С, предпочтительно между 125 и , при снятии пластины с ремня в таком состоянии возникают некоторые проблемы. Одна из проблем заключается в тoм что из-за того, что указанная температура обычно превышает температуру деформации пластины, она легко может подвергнуться деформации при охлаждении ее до комнатной температуры. Другая проблема заключается в том, что из-за того, что силы адгезии между пластиной полимера и металлом ремня являются высокими, при указанной температуре, пластина полимера не может плавно отодвинуться от ремня, некоторые участки ее отрываются и фрагменты прилипают к ремню. Следовательно, необходимо охладить пластину полимера от снятия ее с ремня. Рекомендуется, чтобы температура пластины полимера была ниже 105С, предпочтительно ниже , при отодвигании ее от ремня. Способ охлаждения пластины полимера не имеет критического значения. Можно пользоваться любым из двух методов: один из них основан ;на вдувании воздуха, поток которого направлен к пластине полимера, а другой - на применении жидкой ох лаждающей среды, такой, как вода, однако обычно используется первый из методов. В тех случаях, когда применяется охлаждение водой ремни и пластина имеют тенденцию загрязняться при отделении пластины от ремней. Установлено, что в том случае, если первая зона регулирования тем пературы делается более короткой, и скорость охлаждения повышается до повышения производительности; без повышения размеров оборудования и мощности аппарата температура деформации полученной пластины полимера становится низкой. В соответствии с этим для того, чтобы получить пластину полимера, имеющую повышенную температуру деформации, желательно охлаждать пластину полимера при пониженной скорости охлаждения. Так было установлено, чт пластина полимера, которая пропуска ется через зону второй полимеризации и нагревается до температуры от 120 до , должна охлаждаться со скоростью,не превышающей 20°С/мин по крайней мере в течение того периода, когда она охлаждается пример но от 120 до примерно или ниж для достижения удовлетворительной температуры деформгщии: Несмотря на то, что скорость охлаждения должна быть по возможности максимально сни жена для того, чтобы была достигнута высокая температура деформации, слишком низкая скорость охлаждения приводит к снижению производительности и к необходимости увеличения размеров и мощности аппарата.Минимальная допустимая скорость охлажде ния составляет примерно 0,5°С/мин с промышленной точки зрения.В том случае,если скорость охлаждения име тенденцию превышать верхний предел есть 20°С/мин, желательно предусмот реть соответствующие устройства для поддержания температуры в первой зо не регулирования температуры для того, чтобы установить скорость охлаждения в пределах между 0,5 и 20°С/мин. Скорость охлаждения, с которой пластина полимера охлаждается от температуры, при которой она выдерживалась в зоне второй полимеризаци примерно до 120°С, не является крит ческой. Это означает, что можно пол зоваться скоростью охлаждения выше или ниже, чем 20С/мин. Пластина полимера отодвигается от ремней как правило при температуре ниже , предпочтительно при температуре, находящейся в интервале между 75 и . Скорость охлаждения, с которой пластина полимера охлаждается от температуры - до указанной температуры, при которой она отодвигается от ремней, также не имеет критического значения. Можно применять скорости охлаждения выше или ниже, чем 20°С/мин, но из-за целесообразности повьшения производительности рекомендуется пользовать- ся сравнительно высокой скоростью охлаждения. Вода, приставшая к поверхностям, противоположным противостоящим поверхностям как верхнего, так и нижнего бесконечных ремней, может быть успешно удалена в зоне, смежной с выходом из зоны первой полимеризации путем снятия воды при помощи губчатых роликов и сдувания воды при помощи сжатого воздуха. Губчатые ролики 24 и 24 (фиг.З) предусмотрены у поверхностей, противоположных противостоящим поверхностям как верхнего, так и нижнего бесконечных ремней 1 и Ij соответственно, в зоне, смежной с выходом из зоны полимеризации (первой полимеризации) . Губчатые ролики 24 и 24 вращаются вокруг своих собственных осей, расположенных параллельно поверхностям ремней, в контакте с поверхностями ремней 1 и 1 соответственно, так что губчатые ролики 24 и 24 вращаются в направлении, вдоль которого продвигаются ремни 1 и l. прекращают процесс прилипания воды и поглощают приставшую воду, находящуюся на поверхностях ремней 1 и l В связи с тем, что эти губчатые ролики 24 и 24 прижимаются к верхнему и к нижнему ремням 1 и l соответственно вода сначала поглощается губкой, а затем выжимается из нее на тех участках, на которых губчатые ролики приходят в соприкосновение с поверхностями ремней 1 и l .Вода, приставшая к задней поверхности нижнего ремня l, улавливается губчатым роликом 24. Вода, приставшая к поверхности верхнего ремня 1, улавливается губчатым роликом 24 и делится на ту часть, которая перетекает через боковые участки верхнего и нижнего ремней 1 и l и на ту часть, которая пристает к краям ремня и уносится ремнем. Эта последняя часть воды может быть удалена при помехой устройств для удаления воды, приставшей к наружным стенкам прокладки и к тем участкам обоих ремней, которые располагаются вне наружных стенок прокладок. В соответствии с этим указанные устройства для удаления волы, приставшей к участкам, распо/юженным вбл зи краев ремней обычно размещаются ниже по течению по отношеншо к тем устройствам, которые применяются для удаления воды, приставшей к поверхностям ремней. Вода пристает к наружной стенке 25 прокладки 12 и к участкам 26 и 2б ремней 1 и 1, расположенным вне наружной стенки 25 прокладки 12. Вода может быть эффективно удалена любым из приведенных ниже методов,Один из методов включает снятие воды при помощи губчатого листа, введенного сна ружи таким образом, что губчатый лист находится в соприкосновении с противоположными поверхностями 26 и 26 ремней 1 и l и наружной стенкой 25 прокладки 12. Другой метод включает снятие воды при помсмци губчатого листа, имеющего форму тороида который находится во вращающемся кон такте с противоположными поверхностями 26 и 26 ремней 1 и l и наружной стенкой 25 прокладки 12. Другие методы включают всасывание воды при ПСЯ-1ОСЦИ вакуумного сопла и сдувание воды при помощи сжатого воздуха. На фиг. 5, аи б, показано, что вода, приставшая к наружной стенке 25 прокладки 12 и к противоположным поверхностям ремней 1 и l, снимается губчатьхм листом 27. Губчатый лист 27 введен снаружи, так что он находи ся в соприкосновении с противоположными поверхностями ремней 1 и 1 и наружной стенкой 25 прокладки 12. Толщина губчатого листа 27 варьируется в зависимости от желательной толщины пластины полимера 12, так как расстояние между верхним и нижним ремнями 1 и l изменяется в зависимости от указанной толщины пластины полимера 12. Несмотря на то, что вода, уже поглощенная указанным губчатым листом 27, пристает к противоположным поверхностям указанных верхнего и нижнего ремней 1 и l в форме тонкой пленки, этим можно практически пренебречь, так как эта вода полностью испарится в результате нагрева самих ремней до их поступ ления в зону второй полимеризации. Метод, показанный на фиг. 6, а н б, представляет собой усовершенствование метода, показанного на фиг. 5, а и б, и включает стацию вращения губчатого листа 28 в форме тороида вокруг вала 29, с такой же или прибл зительно такой же периферийной скоростью, каковой является линейная скорость, с которой перемещаются вер НИИ и нижний ремни 1 и l. Вода оттал кивается и одновременно стирается указанным губчатым листом 28, вращай щимся в контакте с противоположными поверхностями указанных верхнего и нижнего ремней 1 и 1 и боковой стен кой 25 прокладки 12. Вода, поглощенная губчатьлм листом 28, может быть отжата путем прижимания указанного, губчатого листа 28 и пропускания его между, роликами 30 и 30 расположенными у верхней и нижней сторон указанного губчатого листа 28 таким образом, что эти ролики 30 и ЗО могут быть помещены под контролируемой нагрузкой, регулирование которой осуществляется снаружи от краев ремней. Толщина указанного губчатого листа 28 должна варьироваться в зависимости от расстояния между ремнями. Метод, отображенный на фиг. 7, а и о, включает стадии использования сопла 31, которое покрывает стороны, противоположные противостоящим поверхностям верхнего и нижнего ремней 1 и l вплоть до участка, смежного с прокладкой 12 и через это сопло 31 вода отсасывается при пониженном давлении, соответствующем 30 мм рт.ст. или менее. Нет необходимости в замене сопла 31 даже при изменении расстояния между верхним и нижним ремнями 1 и l в зависимости от индивидуальной толщины конечной пластины полимера, поскольку ширина сопла .выбирается большей, чем величина максимального расстояния между верхним и нижним ремнями 1 и l. Метод, отображенный на фиг. 8, а и б, включает стадию вдувания горячего воздуха через сопло 32 в направлении участка, расположенного вблизи края ремня, с целью сдувания воды. Горячий воздух рекомендуется поддерживать при температуре, находящейся в интервале между температурой горячей воды, используемой в зоне первой полимеризации,и температурой, при которой поддерживается зона второй полимеризации. Обычно струю горячего сжатого воздуха под давлением, соответствующим 300 мм рт.ст. или выше, направляют к краю ремня q направлении вверх по движению ремней, т.е. в направлении, противоположном перемещению ремней. Этот метод создает преимущества в следующих отношениях. Во-первых, отпадает необходимость в замене сопла 32 Дс1же при изменении расстояния между верхним и нижним ремнями 1 и It Во-вторых, горячий воздух не создает проблем, связанных со, снижением температуры , ремней 1 л l, каковое снижение может оказать неблагоприятное влияние на последующую зону второй полимеризации. В-третьих испарение воды происходит очень быстро. При использовании сжатого воздуха, имеющего комнатную температуру, верхний и нижний ремни охлаждаются в достаточной степени для того,чтобы произошло отслаивание пластины или листа полимера от противоположных поверхностей верхнего и нижнег ремней с повреждением указанной пластины полимера, отслаиванием от нее ее поверхности и возникновением различных других проблем. Поэтому важно производить предварительный подогрев сжатого воздуха до температуры, находящейся в инте вале между температурой горячей во применявшейся в зоне первой полиме ризациИ)И той температурой, котора поддерживается в зоне второй полим ризации, до.того, как эта струя сж того воздуха будет направлена ft кр ремней. Важно также, чтобы-сопла дл подачи сжатого воздуха были расположены таким образом, чтобы вдуват горячий воздух в направлении вверх по течению, т.е. в направлении, противоположном перемещению ремней так как в том случае, если воздух будет подаваться в направлении, пер пендикулярном к краям ремней или в по течению, воздух и вода будут течь в сторону последующей зоны и охлаждать эту зону. Пример 1, Сироп, имеющий вязкость 1,0 П, при проведении изме рений при температуре 25°С, был при готовлен путем смешивания 20% по весу полиметилметакрилата, со средней степенью полимеризации, равной примерно 900, с мономерным метилмет акрилатом. Затем к сиропу прибавляют 0,05 вес.% азобисизобутиронитрила в качестве катализатора полиме ризации и 0,05 вес,% силикона в качестве агента, способствующего от делению готового полимера от ремней Пластину или лист полимера непрерывно изготавливают из приготовленного описанным способом сиропа на аппарате, изображенном на фиг,1 Сироп вводят с постоянной скоростью подачи при помощи дозирующего насоса из емкости 7 для приготовления сиропа, через питающие устройства 9 в пространство, образующееся между противостоящими поверхностями двух бесконечных ремней 1 и 1, Каждый из ремней 1 и l представляет собой ремень из полированной нержавеющей стали толщиной 1 мм, шириной 1200 мм. Ведущие ролики 2 и 2 создают натяжение ремней и диаметр этих роликов составляет 1000 мм, Натяжение, под которым находились ремни, поддерживают на уровне 5 кг/см при помощи цилиндро 4 и 4 с маслом, находившимся под давлением,и ремни двигсшись вперед со скоростью 1 м/мин. Расстояние между двумя смежными роликами соетавляло 400 мм. В качестве прокладок употребляют полые трубки, изготовленные из поливинилхлорида, смешанного с 60 вес.% из расчета на вес полимера, дибутилфтала,та, служи шего пластификатором, и имевшие наружный диаметр в 6,0 мм и толщину в 0,6 мм. Длина зоны первой полимеризации составляет 40 м. На поверхности ремней в форме душа набрызгивается горячая вода, температура которой составляет 85с, для чего используют опрыскивающие устройства 13 и 13, Как показано на фиг. 3, были предусмотрены губчатые ролики, расположенные вблизи выхода из зоны первой полимеризации, служившие для снятия воды, приставшей к поверхностям, противоположным противостоящим поверхностям ремней. Как показано на фиг. 8, аи б, были предусмотрены сопла для подачи сжатого воздуха, расположенные у противоположных сторон ремней, вниз по течению, если считать от указанных губчатых роликов, служивших для вдувания горячего воздуха с температурой 85°С направлении краев ремней. Сжатый воздух находится под давлением 750 мм рт.ст. и подается со скоростью 13 мЗ/мин, благодаря чему вода,прис-. тавшая к стенкам прокладок и к тем участкам поверхностей ремней, которые находились вне наружных стенок прокладок, сдувалась в направлении, противоположном перемещению ремней, Длина зоны второй полимеризации была равна 10 м. В этой зоне пластину или лист полимера нагревают до температуры 135с при помощи инфракрасных нагревателей. Первая зона регулирования температуры имеет длину 10 м и в этой зоне пластина или лист полимера охлаждается при скорости охлаждения. 3,5°С/мин за счет введения воздуха в каналы, окружающие ремни и продувания воздуха в направлении, противоположном направлению передвижения ремней, при помсади воздуходувок, при соответствующем контролировании скорости подачи воздуха. Температура пластины или листа полимера составляет 135С на входе в первую зону охлаждения и примерно 100°С на выходе из указанной зоны. Вторая зона 17 регулирования температуры имеет длину 2 м и в этой зоне пластина или лист полимера охлаждают за счет вводимого воздуха. Температура пластины или листа составляет приблизительно на входе и - на выходе. На выходе пластина или лист полимера может быть легко отделен от ремней. Пластина или лист полимера имеет среднюю степень полимеризации, равную примерно 5000, и толщину 3±0,3 мм. Этот продукт имеет хороший внешний вид и температура его деформации, измеренная по методу AIM Д648-56, составляет 96°С, Содержание остаточного

мономерного метилметакрилата в этом продукте равняется 1,4 вес.%

Без применения губчатых роликов и сопел для подачи сжатого воздуха, расположенных вблизи выхода из зоны первой полимеризации, вода,приставшая к ремням и прокладкам, не испаряется полностью в зоне второй полимеризации, и остаточная вода распространяется по поверхностям ремней и загрязняет их, и при съеме с ремней пластины или листа полимера эта вода загрязняет их поверхность и ухудшает внешний вид прозрачной пластины или листа.

Пример .2. Пластину или лист полимера изготавливают непрерывным способом, как описано в примере 1, с тем исключением, что скорость перемещения ремней снижают до 0,65 м/мин, пластину или лист полимера нагревают до температуры 140°С в зоне второй полимеризации путем изменения напряжения на инфракрасны нагревателях, и температура пластины или листа составляет 105°С на выходе из первой зоны регулирования температуры и 100°С - в момент отделения от ремней за счет изменения скорости подачи оздуха, соответственно, в первую и во втору зону регулирования температуры. Несмотря на то, что условия отделен пластины или листа полимера от ремн являются несколько худшими по сравнению с теми, которые имели место в примере 1, других проблем не возникает.

Пластина или лист полимера имеет толщину 3±0,3 мм, температура деформации 98°С. Содержание остаточного мономера в продукте составляет 1,5 вес,%.

СраЬнительный пр мер 1. Пластину или лист плимера изготавливают непрерывным способом, как описано в прмере 1, с тем исключением, чт температуру пластины поддерживают на уровне 120°С на входе в первую зону регулирования температуры и охлаждение энергично производят до температуры 10°с в зоне, расположенной непосредственно ниже по течению от входа в первую зону охлаждения, причем начальная скорость охлгикдени выше 20°С/мин. Скорость охлаждения составляет 25 С/мин в течение того периода времени, когда происходит охлаждение от температуры 120 до 103°С. В этом случае температура пластины полимера составляет 55°С на выходе из первой зоны регулирования температуры и 50°С в момент отделения пластины полимера от ремней. Толщина пластины полимера составляет 3iO,3 мм, а температура-деформации - 91° С.

Пример 3. Путем полимеризации метилметакрилата приготовляют сироп, вязкость которого составляет примерно 10 П при проведении измерений при температуре 25с, содержащий примерно 30% по весу полимера метилметакрилата. Затем к сиропу прибавляют 650 частей на 10 азобисизобутиронитрила в качестве катализатора полимеризации и 30 частей на 10 диоктилсульфосукцината, способ0:ствовавшего отделению готового полимера от ремней.

Из приготовленного таким образом сиропа, с использованием аппарата, изображенного на фиг. 1, изготавли5вают непрерывным методом пластину или лист полимера, Сироп подают с постоянной скоростью при помощи дозирующего насоса из емкости для сиропа в пространство, образуемое про0тивостоящими поверхностями двух бесконечных ремней 1 и 1 .

Каждый из ремней 1 и 1 представляет собой ремень из полированной нержаваощей стали толщиной 1,5 мм шириной 1500 мм. При помощи роликов

5 2 и 2 диаметр которых составляет 1600 мм, ремни подвергают действию натяжения. Это натяжение, приложенное к ремням, поддерживают на уровне 10 кг/см при помощи двух цилин0дров с маслом, находящимся под давлением, 4 и 4 и ремни перемещаются со скоростью 3 м/мин. Расстояние между каждой парой смежных роликов равно 40 мм. В качестве прокладок 12

5 используют полые трубки из поливинилхлорида, смшяанного с 44 вес.%, из расчета на вес полимера, дибутилфталата, служившего пластификатором, причем наружный диаметр трубок был

0 равен 13,0 мм, а толщина 0,8 мм,

Длина зоны первой полимеризации составляет 66 м. На поверхности ремней в форме душа набрызгивают горячую воду, температура которой поддер5живается на уровне , для чего пользуются опрыскивающими устройствами 13 и 13.

Были предусмотрены (фиг.З) губчатые ролики, смежные с выходе из зоны

0 первой полимеризации, служившие для снятия воды, приставшей к поверхностям, противоположным противостоящим поверхностям ремней. 7у1я снятия воды пользуются губками в форме тородида, как это показано на фиг. 6, а и б,

5 расположенными у противоположных стог рои ремней, вниз по точению, если считать от губчатых роликов, показанных на фиг, 3, благодаря которым во0да, приставшая к стенкам прокладок и к тем участкам поверхностей ремнвй| которые расположены вне наружных стенок прокладок, стирается.

Длина зоны второй полимеризации составляет 24 м, в первой части этой

5

зоны пластина или лист полимера подогревается д6 температуры под действием инфракрасных нагревателей и затем продвигается через вторую часть, сконструированную таким образом, что потери тепла исключаются. Температура пластины или листа полимера составляет 127°С на выходе из зоны второй полимеризации.

Первая зона 16 регулирования температуры имеет длину 5,4 м, и в ней пластина или лист полимера охлаждается со скоростью 14,4°С/мин за счет подачи воздуха в каналы, окружающие ремни, и за счет продувания воздуха в направлении, перпендикулярном поверхностям ремней, при помощи воздуходувок, при соответствующем регулировании скорости подачи воздуха. Температура пластины или листа полимера составляет на выходе из указанной ЗОНЫ|

Вторая зона 17 регулирования температуры имеет дпину 3 м, и, в этой зоне пластина или лист полимера охлаждается за счет подачи воздуха. Температура пластины полимера составляет на выходе из этой зоны На выходе из этой зоны пластина или лист полимера могли быть легко отделены от ремней в Толщина пластины или листа полимера равна 3±0,3 мм; пластина имеет хора-чий внешний вид; температура деформации 95,1°С при проведении измерений по методу А 1 М Д-648-56. Содержание в полимере остаточного мономера составляет 1,3% по весу (определено методом газожидкостной хроматографии).

Сравнительный пример 2. Пластину или лист полимера изготавливают непрерывным способом, как зто описано в примере 3, с тем исключением, что температура листа была изменена и установлена на уровне 128С на выходе из зоны второй полимеризации, и пластина полимера охлаждается со скорость 21,6°С/мин, а на выходе из первой зоны регулирования температуры температура пластины равна 102°С.

Температура деформации готового полимера составляет 92,6°С. Содержание остаточного мономера составляет 1,28 вес.% из расчета на вес продукта. ,

Пример 4, Пластину или лис полимера изготавливают непрерывным способом, как это описано в прис тем исключением, что теммере

пература пластины изменяется и устанавливается на уровне 130с на выходе из зоны второй полимеризации,температура пластины снижсшась с линейной скоростью до по всей длине первой зоны регулирования температуры, и эта длина равна 9 м. Продуктовая пластина имеет температуру деформации, авную 96,. Содержание остаточного мономера составляет 1,55%.

Для сравнения пластина или лист полимера, которые пропускались через зону второй полимеризации,постепенно охлаждают до температуры 110°С в первой зоне регулирования температуры и быстро охлаждают во второй зоне регулирования температуры, а затем отделяют от ремней при температуре . Температура деформации продуктовой пластины равна 90,.

Содержание остаточного мономера равно 1,56%.

Пример 5. Пластину или лист полимера изготавливают непрерывным способом. Как это описано в примере 3, с тем исключением, что пластину или лист полимера нагревают до температуры 146С в первой половине зоны второй полимеризации и пропускают через зону второй полимеризации при 134°С, а затем охлаждают с линейной скоростью до по всей длине первой зоны регулирования температуры, причем длина этой зоны равна 7 м. Продуктовая пластина имеет температуру деформации,равную 95,8с. Содержание остаточного мономера .равно 1,40%.

Сравнительный пример 3. Пластину или лист полимера изготавливают непрерывным способом, какэто описано

в примере 3, с тем исключением, что пластину полимера нагревают до температуры 144°С в первой половине зоны второй полимеризации и пропускают через зону второй полимеризации при температуре , а затем охлаждают до температуры 103°С с линейной скоростью по всей длине (4 м) первой зоны регулирования температуры при скорости охлаждения около 29 С/мин. Продуктовая пластина имеет температуру деформации 89,3°С. Содержание остаточного мономера равно 1,37%.

Пример 6. Пластину или лист полимера изготавливают непрерывным способом, как это описано в примере 3, с тем исключением, что при опыте используют следующими условиями и методиками. Продуктовую пластину нагревают до температуры в первой половине зоны второй полимеризации и имеет на выходе температуру 138°С. Длина зоны второй полимеризации составляет 15 м. Пластина вводится в первую зону регулирования температур длиной 9 м и быстро охлаждается до температуры 120°С за счет вдувания холодного воздуха в течение 43 с в первой половине первой зоны регулирования температуры. Таким образом, скорость охлаждения в первой половине первой зоны регулирования температуры составляет примерно 25°С/мин Затем пластину постепенно охлаждают до температуры в последней половине этой первой зоны регулирования температуры. Скорость охлаждения в этой последней половине перво зоны регулирования температуры равна 5,5°с/мин. Продуктовая пластина имеет температуру деформации, равную 96,4°Ci Содержание остаточного мономера составляет 1,66%.

Для сравнения пластину, которая имеет температуру , пропускают Через зону второй полимеризации, быстро охлаждают до при скорости охлаждения около 25 С/мин путем вдувания холодного воздуха в первую половину первой зоны регулирования температуры. Пластину извлекают при температуре 102°С на выход из первой зоны регулирования температуры. Температура деформации продуктовой пластины составляет 89,5°С, Содержание остаточного мономера равно 1,64%,

Пример 7. Пластину или лист полимера изготавливают непрерыным способом, как это описано в примере 3, с тем исключением, что применяют следующие условия и методики

Сироп вводят в зону первой полимеризации, которая оборудована инфракрасными нагревателями по всей длине (б м), в первой половине этой зоны. Пластину полимера с температурой , образовавшуюся в первой половине зоны первой полимеризаций, затем охлаждают до температуры 122°С путем вдувания холодного воздуха, в направлении к ремням в течение примерно 50°с, в последней половине зоны первой полимеризации и извлекают при температуре 118°С на выходе из этой зоны. Затем пластина, которая прошла через зону первой полимеризшдии, постепенно охлаждается до температуры 103°С при скорости охлаждения около 8,3С/мин в первой зоне регулирования температуры. Продуктовая пластина имеет температуру деформации 96,4°С, Содержание ос0таточного мономера равно 1,75%,

Для того, чтобы показать, что способ по изобретению обладает преимуществом по сравнению с известным способом, в котором не используется

5 принудительное охлаждение, провели следующие испытания.

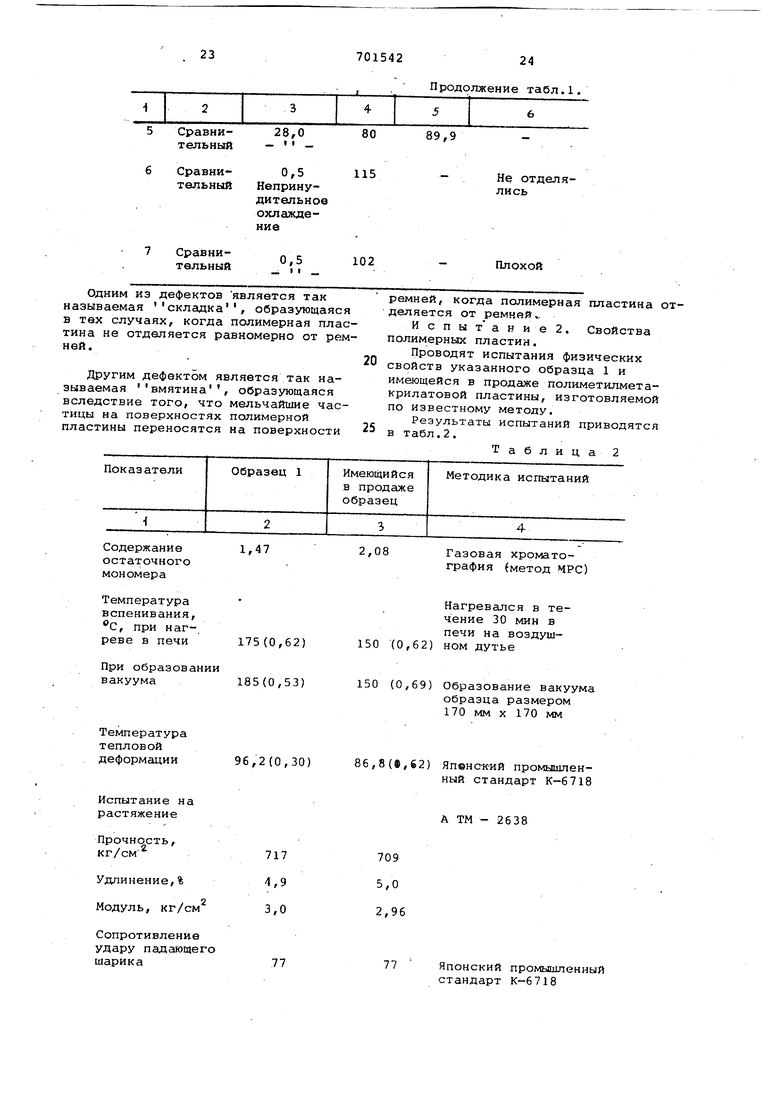

Испытание 1,Эффект скорости охлаждения,воздействующий на качество полимерной пластины.

0

Применяя общую методику примера 3, были изготовлены псшимерныв пластины, и при этом расход холодного воздуха, подаваемого из воздуходувок в первую зону регулирования

5 температуры, изменяется для получения различных скоростей охлаждения полимерных пластин,

При изготовлении образца 4 из воздуходувок не подают холодный воз0 ДУХ, При изготовлении образца 5 не подают холодный воздух из воздуходувок, и расстояние от выхода второй зоны полимеризации до точки, в которой полимерная пластина отделяется от ремней, увеличивают до 14,5 м,

Результаты испытаний приведены в табл,1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полиметилметакрилатного листа | 1976 |

|

SU655294A3 |

| Установка для изготовления листового изделия из полимеризуемого жидкого исходного материала | 1974 |

|

SU639429A3 |

| Способ получения литого изделия | 1974 |

|

SU900796A3 |

| Способ получения мономерно- полимерной смеси | 1974 |

|

SU738512A3 |

| Способ получения 82-93 мас.% водной суспензии хлорида 2- (N,N,N - триметиламмонио) этилметакрилата | 1980 |

|

SU1480762A3 |

| Способ получения формуемых (со)полимеров | 1973 |

|

SU1083912A3 |

| Устройство для непрерывной отливки листового материала | 1970 |

|

SU575015A3 |

| Аппарат для полимеризации | 1974 |

|

SU582747A3 |

| Способ получения полимеров или сополимеров винилхлорида | 1976 |

|

SU753364A3 |

| СТАБИЛИЗАТОР ДЛЯ ПОЛИАКРИЛАМИДА И ПОЛИАКРИЛАМИДНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2141981C1 |

0,5

Принужденное охлаждение

5,2 То же

14,4

I I

20,0 I

98,7 Хороший

96,8 То же

Хороший

95,1

94,0 То же

Одним из дефектов является так называемая складка, образующаяся в тех случаях, когда полимерная пластина не отделяется равномерно от ремней.

Другим дефектом является так называемая вмятина, образующаяся вследствие того, что мельчайшие частицы на поверхностях полимерной пластины переносятся на поверхности

175(0,62)

При образовании

вакуума185(0,53)

Температура

тепловой

96,2(0,30)

деформации

717 4,9

2 3,0

Сопротивление удару падающего

77 шарика

Продолжение табл.1,

ремней, когда полимерная пластина оделяется от ремней.

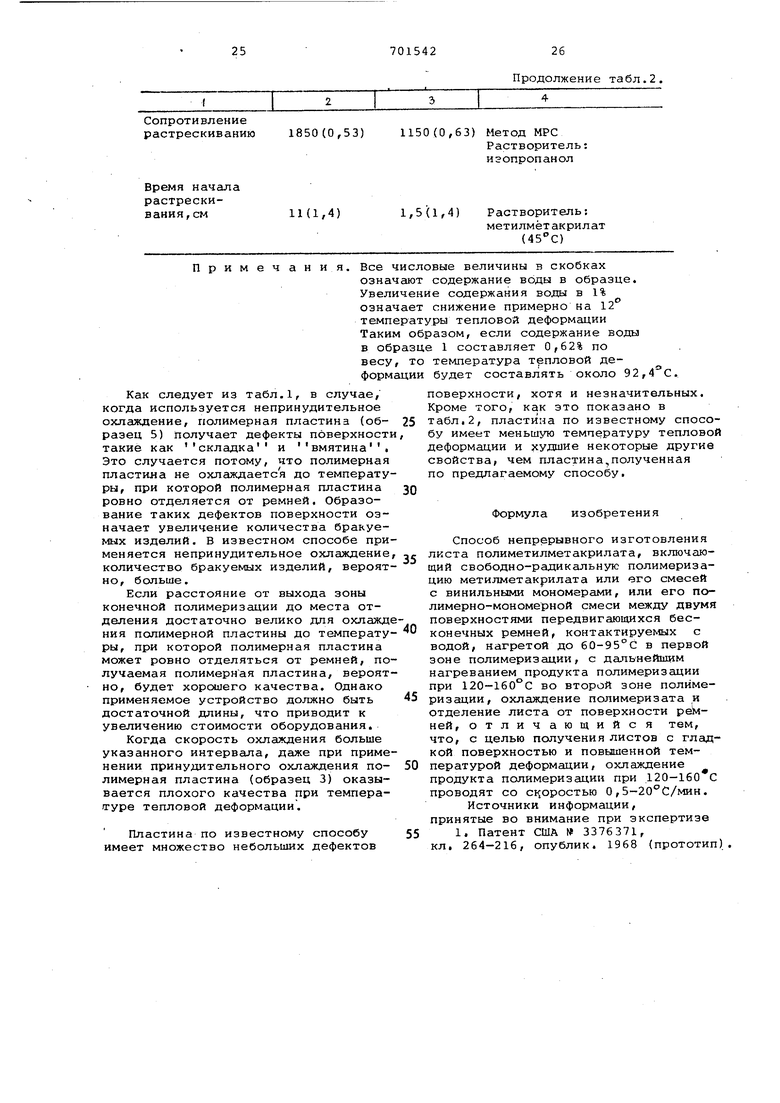

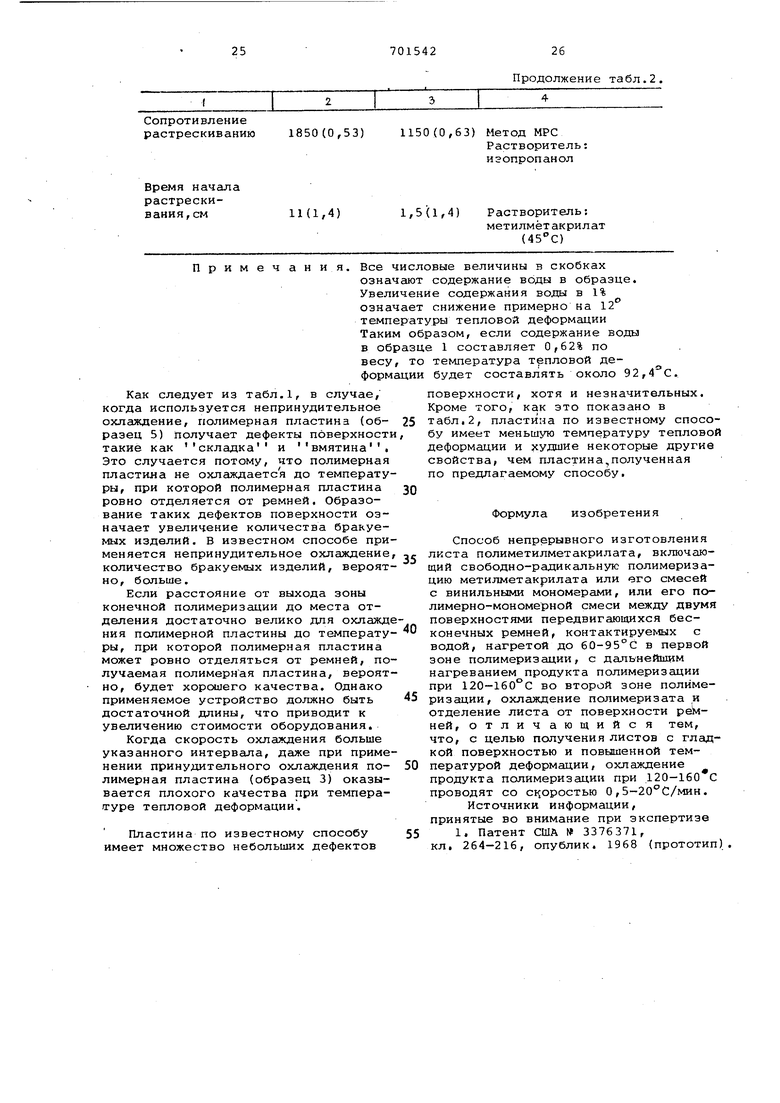

Испытание2. Свойства полимерных пластин.

Проводят испытания физических свойств указанного образца 1 и имеющейся в продаже полиметилметакрилатовой пластины, изготовляемой по известному методу.

Результаты испытаний приводятся в табл.2,

Таблица 2

Нагревался в течение 30 мин в печи на воздуш150 (0,62) ном дутье

150 (0,69) Образование вакуума образца размером 170 мм X 170 мм

86,8(11,62) Япвнек-ий промышленный стандарт К-6718

А ТМ - 2638

709 5,0 2,96

77 Японский промышленный стандарт К-6718

Сопротивление

1850(0,53) растрескиванию

Время начала растрески11(1,4) вания, см

Примечания, Как следует из табл.1, в случае, когда используется непринудительное охлаждение, полимерная пластина (образец 5) Получает дефекты поверхност такие как складка и Это случается потому, что полимерная пластина не охлаждается до температу ры, при которой полимерная пластина ровно отделяется от ремней. Образование таких дефектов поверхности означает увеличение количества бракуемых изделий, в известном способе при меняется непринудительное охлаждение количество бракуемых изделий, вероят но, больше. Если расстояние от выхода зоны конечной полимеризации до места отделения достаточно велико для охлажд ния полимерной пластины до температу ры, при которой полимерная пластина может ровно отделяться от ремней, по лучаемая полимерная пластина, вероят но, будет хорошего качества. Однако применяемое устройство должно быть достаточной длины, что приводит к увеличению стоимости оборудования. Когда скорость охлаждения больше указанного интервала, даже при приме нении принудительного охлаждения полимерная пластина (образец 3) оказывается плохого качества при температуре тепловой деформации. Пластина по известному способу имеет множество небольших дефектов

Продолжение табл.2,

1150(0,63) Метод МРС

Растворитель: изопропанол

1,5(1,4) Растворитель:

метилмётакрилат (45С)

Все числовые величины в скобках означают содержание воды в образце. Увеличение содержания воды в 1% означает снижение примерно на 12 температуры тепловой деформации Таким образом, если содержание воды в образце 1 составляет 0,62% по весу, то температура тепловой деформсоставлять около 92,4 С. будет поверхности, хотя и незначительных. Кроме того, как это показано в табл.2, пластина по известному способу имеет меньшую температуру тепловой деформации и худшие некоторые другие свойства, чем пластина,полученная по предлагаемому способу. Формула изобретения Способ непрерывного изготовления листа полиметилметакрилата, включгиощий свободно-радикальную полимеризацию метилмётакрилата или его смесей с винильными мономерами, или его полимерно-мономерной смеси между двумя поверхностями передвигающихся бесконечных ремней, контактируемых с водой, нагретой до 60-95°С в первой зоне полимеризации, с дальнейшим нагреванием продукта полимеризации при 120-1бО°С во второй зоне полимеризации, охлаждение полимеризата и отделение листа от поверхности реМней, отличающийся тем, что, с целью получения листов с гладкой поверхностью и повышенной температурой деформации, охлаждение продукта полимеризации при 120-160 С проводят со С1 оростью 0,5-20°С/мин. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3376371, кл, 264-216, опублик. 1968 (прототип).

Авторы

Даты

1979-11-30—Публикация

1974-01-17—Подача