(54) УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для нарезания крупномодульных колес внешнего зацепления | 1989 |

|

SU1710226A1 |

| Инструмент для наружной обработки деталей, в частности зубчатых колес, протягиванием | 1940 |

|

SU61468A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Непрерывный протяжной автомат | 1949 |

|

SU87539A1 |

| Способ обработки цилиндрических зубчатых колес | 1985 |

|

SU1287996A1 |

| Резцовая головка-протяжка | 1976 |

|

SU618220A1 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| СТАНОК, ИМЕЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ДВА ОТДЕЛЬНЫХ ОБРАБАТЫВАЮЩИХ УЗЛА, И СПОСОБ ОБРАБОТКИ ЗАГОТОВОК | 2014 |

|

RU2596543C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 1998 |

|

RU2123410C1 |

1

Изобретение относится к области станкостроения.

Известно устройство для нарезания цилиндрических зубчатых колес зуборезной протяжкой, по продольным направляющим станины которого перемеш.аются несущие обрабатываемое колесо центрирующие головки, кинематически связанные с механизмом подачи 1.

Однако такое устройство характеризуется отсутствием автоматизации технологического процесса, низкой производительностью и недостаточной точностью обработки зубьев цилиндрическ 1Х колес.

Целью изобретения является обеспечение автоматизации технологического процесса.

Это достигается тем, что в предложенное устройство введены несколько установленных на противоположных сторонах станины зуборезных протяжек с обоих торцов которых закреплены центрирующие головки с внутренними отверстиями, соответствующими форме обрабатываемого зубчатого колеса

полученного на предыдущей зуборезной протяжке, а механизм подачи выполнен в виде бункера и направ.тяющего лютка, системы

двуплечих рычагов, одни концы которых связаны с центрирующими головками, а другие щарнирно с тягой общего гидропривода, установленного на станине, размещенных в щахматном порядке один относительно другого силовых цилиндров, оси щтоков которых совмещены с осями центрирующих головок, и приемного лотка.

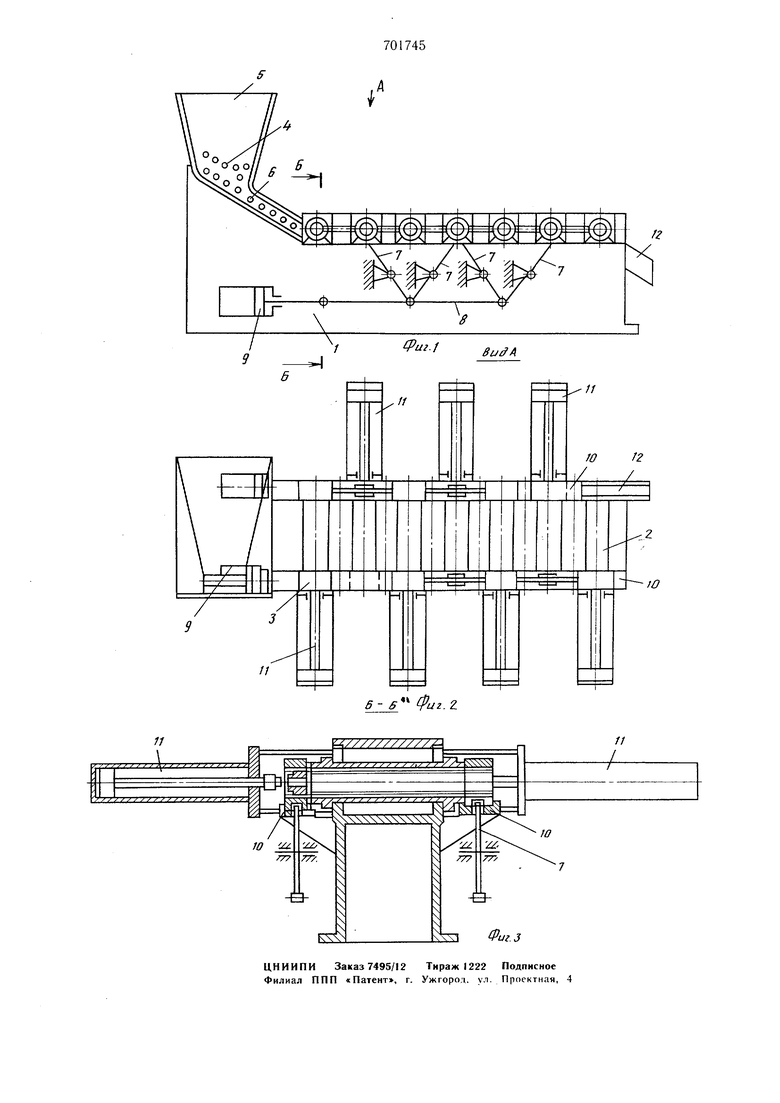

На фиг. 1 показано предложенное устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из станины 1, в которой на противоположных сторонах жестко закреплен комплект зуборезных протяжек 2, с обоих торцов которых размещены центрирующие головки 3. Внутренние отверстия последних имеют форму и размеры, соответствующие размеру получаемого зубчатого колеса от предыдуцхей протяжки. Механизм подачи обрабатываемых зубчатых колес 4 выполнен в виде бункера 5 и направляющего ручья 6, по которому перемещаются заготовки зубчатых колес к первой центрирующей головке. Возвратно-поступательное перемещение обрабатываемых колес осуществляется посредством системы двуплечих рычагов 7, одни коины которых связаны с центрирующими головками 3, а другие шарнирно соединены с тягой 8, взаимодействующей с общим приводным гидроцилиндром 9. Перемещение центрирующих головок с заготовками производится но нродольиым неподвижным параллельным направляющим 10. В шахматном порядке против центрирующих головок 3 и зуборезных протяжек 2 расположена система проталкивания 11, выполненная в виде силовых цилиндров, щтоки которых совмещены с осями центрирующих головок 3 и зуборезных головок - нротяжек 2. Против выходного отверстия последней зуборезной протяжки 2 установлен приемный лоток 12. Устройство работает следующим образом. В бункер 5 загружают заготовки 4, которые ориентированным потоком по направляющему ручью 6 перемещаются в первую центрирующую головку 3, откуда при помощи щтока силового цилиндра 11 проталкиваются через первую зуборезную головкупротяжку 2, обхватывающую весь периметр заготовки зубчатого колеса, при этом на заготовке одновременно образуются все зубья. В конце хода щтока механизма нрота кивания заготовок силового цилиндра зубчатое колесо поступает во вторую центрирующую головку 3, расположенную с противо 1оложной стороны, отверстие которой соответствует форме обработанной заготовки на первой зуборезной головке-протяжке 2. Затем при помощи общего приводного гидроцилиндра 9, тяги 8 и двуплечих рычагов 7 центрирующая головка 3 с зубчатым колесом перемещается по продольной неподвижной направляющей 10 до совмещения со второй зуборезной головкой-протяжкой 2. rioCcie чего щток первого силового цилиндра 8 возвращается в исходное положение, а щток второго силового цилиндра находящегося напротив второй центрируюнхей головки 3 с зубчатым колесом проталки вает ее через вторую зуборезную головкупротяжку 2, обхватываюп1ую весь периметр колеса, образуя заданный профиль и снимая соответствуюнщй припуск. В конце хода 1итока второго силового цилиндра зубчатое колесо заходит в третью центрирующую головку. Затем шток силового цилиндра возвращается в исходное положение, а общий приводной гидроцилиндр перемещает центрирующую головку с зубчатым колесом на следующую позицию. Цикл проталкивания заготовок через весь комплект зуборезных головок-протяжек проходит в заданной последовательности работы всех механизмов. При этом заготовка последовательно проходит операции механической обработки - черновую, чистовую и калибрующую. При выходе из последней калибрующей зуборезной головки-протяжки обработанное зубчатое колесо скатывается в приемный поток 12. Количество зуборезных головок-протяжек в комплекте выбирают из расчета толщины снимаемого слоя металла (в шестерне от величины модуля). Формула изобретения Устройство для нарезания цилиндрических зубчатых колес зуборезной протяжкой, на продольных направляющих станины которого с возможностью перемещения установлены центрирующие головки, выполненные каждая с внутренним отверстием и кинематически связанные с механиз.мом подачи, отличающееся тем, что, с целью автоматизации технологического процесса, в устройство введены установленные на противоположных сторонах станины дополнительные зуборезные протяжки, с обоих торцов которых закреплены центрирующие головки с внутренними отверстиями, соответствующими форме обрабатываемого зубчатого колеса, полученного на предыдущей зуборезной протяжке, а механизм подачи выполнен в виде бункера с направляюп1.и.м лотком, системы двуплечих рычагов, одни концы которых связаны с центрирующими головками, а другие - щарнирно с тягой общего гидропривода, помещенного на станине, размещенных в шахматном порядке один относительно другого силовых цилиндров, оси штоков которых совмещены с осями центрирующих головок, и приемного лотка. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 229186, кл. В 23 F 1/08, 1967.

6- S fpuz.Z

Авторы

Даты

1979-12-05—Публикация

1977-08-17—Подача