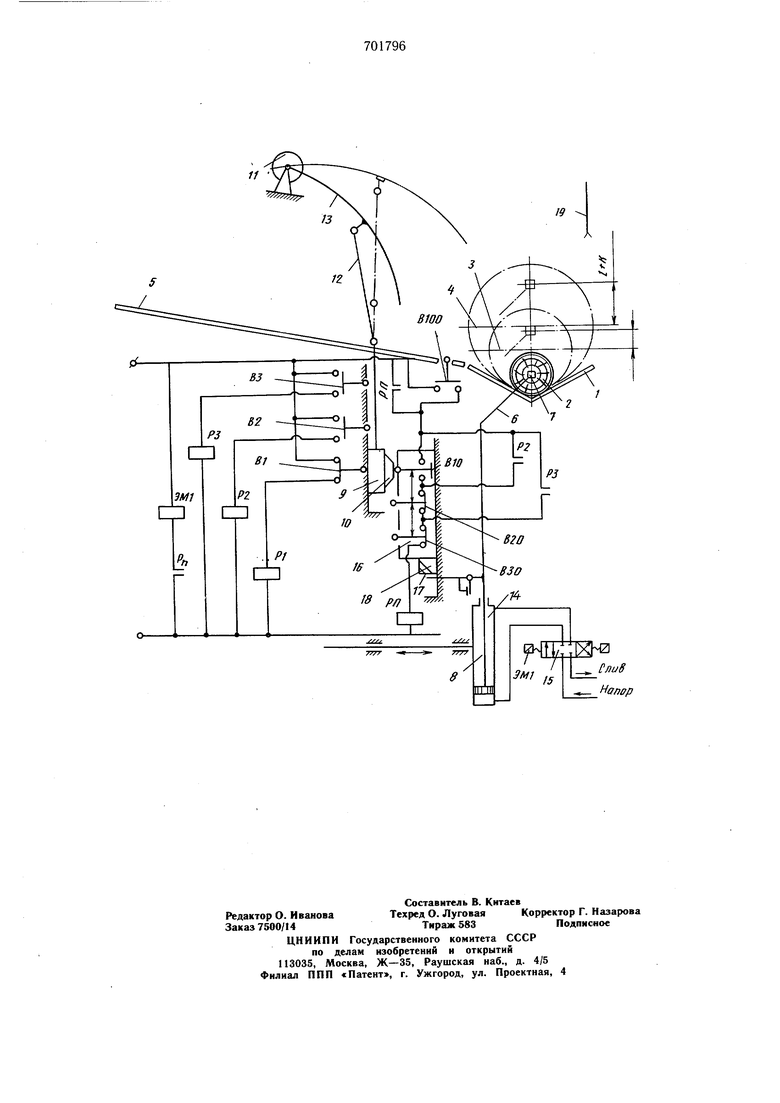

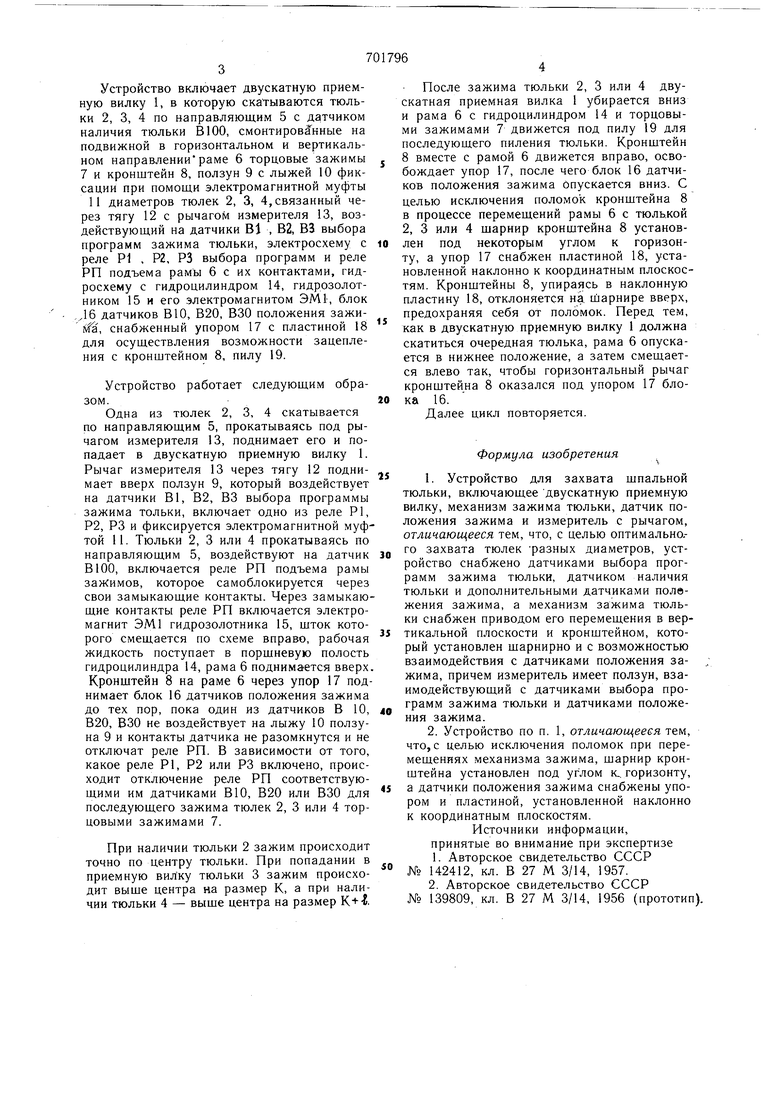

Изобретение относится к устройствам для делительных деревообрабатывающих станков и может быть использовано в деревообрабатывающей промышленности. Известно приспособление к шпалорезным станкам для автоматической установки заданного размера ширины и толщины шпалы, выполненное в виде подвижного подпружиненного упора с горизонтальной штангой, снабженной токопроводными шинами со скользящими контактами, служащими для задания того или иного размера выпиливаемой шпалы путем перемещения рамы с тюлькой посредством реверсивного электродвигателя, соединенного с магнитным пускателем и кнопочным элементом 1. Основным недостатком данной конструкции является ее сложность. Известно также устройство для захвата шпальной тюльки, включающее двускатную приемную вилку, механизм зажима тюльки, датчик положения зажима и измеритель с рычагом 2. Недостатком данного устройства для захвата шпальной тюльки является невозможность захвата тюлек в различных точках зажима относительно центров тюлек в зависимости от их диаметров. Целью изобретения является оптимальный захват тюлек разных диаметрсж. Это достигается тем, что устройство снабжено датчиками выбора програ.мм зажима тольки, датчиком наличия тольки и дополнительными датчиками положения зажима, механизм зажима тюльки снабжен приводом его перемещения в вертикальной плоскости и кронштейном, причем кронштейн установлен шарнирно и с возможностью взаимодействия с датчиками положения зажима, а измеритель имеет ползун, взаимодействующий с датчиками выбора программ зажима тюльки и датчиками положения зажима. Кроме того, с целью исключения поломок при перемещениях механизма зажима, шарнир кронштейна установлен под углом к горизонту, а датчики положения зажима снабжены упором и пластиной, установленной наклонно к координатным плоскостям. Изобретение поясняется чертежом, на котором показана электрогидрокинематическая схема устройства. Устройство включает двускатную приемную вилку 1, в которую скатываются тюльки 2, 3, 4 по направляющим 5 с датчиком наличия тюльки В100, смонтированные на подвижной в горизонтальном и вертикальном направлениираме 6 торцовые зажимы 7 и кронштейн 8, ползун 9 с лыжей 10 фиксации при помощи электромагнитной муфты 11 диаметров тюлек 2, 3, 4, связанный через тягу 12 с рычагом измерителя 13, воздействующий на датчики В1 , В2, ВЗ выбора программ зажима тюльки, электросхему с реле Pi , Р2, РЗ выбора программ и реле РП подъема рамы 6 с их контактами, гидросхему с гидроцилиндром 14, гидрозолотником 15 и его электромагнитом ЭМ1, блок Л 6 датчиков В10, В20, ВЗО положения зажи й, снабженный упором 17 с пластиной 18 для осуществления возможности зацепления с кронштейном 8, пилу 19. Устройство работает следующим образом. Одна из тюлек 2, 3, 4 скатывается по направляющим 5, прокатываясь под рычагом измерителя 13, поднимает его и попадает в двускатную приемную вилку 1. Рычаг измерителя 13 через тягу 12 поднимает вверх ползун 9, который воздействует на датчики В1, В2, ВЗ выбора программы зажима тольки, включает одно из реле Р1, Р2, РЗ и фиксируется электромагнитной муфтой 11. Тюльки 2, 3 или 4 прокатываясь по направляющим 5, воздействуют на датчик В100, включается реле РП подъема рамы зажимов, которое самоблокируется через свои замыкающие контакты. Через замыкающие контакты реле РП включается электромагнит ЭМ1 гидрозолотника 15, шток которого смещается по схеме вправо, рабочая жидкость поступает в поршневую полость гидроцилиндра 14, рама б поднимается вверх. Кронштейн 8 на раме 6 через упор 17 поднимает блок 16 датчиков положения зажима до тех пор, пока один из датчиков В 10, В20, ВЗО не воздействует на лыжу 10 ползуна 9 и контакты датчика не разомкнутся и не отключат реле РП. В зависимости от того, какое реле Р1, Р2 или РЗ включено, происходит отключение реле РП соответствующими им датчиками В10, В20 или ВЗО для последующего зажима тюлек 2, 3 или 4 торцовыми зажимами 7. При наличии тюльки 2 зажим происходит точно по центру тюльки. При попадании в приемную вилку тюльки 3 зажим происходит выше центра на размер К, а при наличии тюльки 4 - выше центра на размер К+. После зажима тюльки 2, 3 или 4 двускатная приемная вилка 1 убирается вниз и рама 6 с гидроцилиндром 14 и торцовыми зажимами 7 движется под пилу 19 для последующего пиления тюльки. Кронштейн 8 вместе с рамой 6 движется вправо, освобождает упор 17, после чего блок 16 датчиков положения зажима Опускается вниз. С целью исключения поломок кронштейна 8 в процессе перемещений рамы 6 с тюлькой 2, 3 или 4 шарнир кронштейна 8 установлен под некоторым углом к горизонту, а упор 17 снабжен пластиной 18, установленной наклонно к координатным плоскостям. Кронштейны 8, упираясь в наклонную пластину 18, отклоняется на. Ц1арнире вверх, предохраняя себя от поломок. Перед тем, как в двускатную приемную вилку 1 должна скатиться очередная тюлька, рама 6 опускается в нижнее положение, а затем смещается влево так, чтобы горизонтальный рычаг кронштейна 8 оказался под упором 17 блока 16. Далее цикл повторяется. Формула изобретения 1.Устройство для захвата шпальной тюльки, включающее двускатную приемную вилку, механизм зажима тюльки, датчик положения зажима и измеритель с рычагом, отличающееся тем, что, с целью оптимально.го захвата тюлек разных диаметров, устройство снабжено датчиками выбора программ зажима тюльки, датчиком наличия тюльки и дополнительными датчиками полвжения зажима, а механизм зажима тюльки снабжен приводом его перемещения в вертикальной плоскости и кронштейном, который установлен шарнирно и с возможностью взаимодействия с датчиками положения зажима, причем измеритель имеет ползун, взаимодействующий с датчиками выбора программ зажима тюльки и датчиками положения зажима. 2.Устройство по п. 1, отличающееся те.ы, что, с целью исключения поломок при перемещениях механизма зажима, шарнир кронштейна установлен под углом к., горизонту, а датчики положения зажима снабжены упором и пластиной, установленной наклонно к координатным плоскостям. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 142412, кл. В 27 М 3/14, 1957. 2. Авторское свидетельство СССР № 139809, кл. В 27 М 3/14, 1956 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подачи команды на выбор схемы раскроя бревна | 1976 |

|

SU622668A1 |

| Машина для передвижки шпал железнодорожного пути | 1974 |

|

SU518550A1 |

| Устройство для упаковки стержнеобразных изделий | 1982 |

|

SU1063713A1 |

| Устройство для изготовления витых чувствительных элементов | 1983 |

|

SU1125084A1 |

| Маневровая тележка для передвижения железнодорожных вагонов | 1977 |

|

SU867748A1 |

| АВТОМАТ ДЛЯ ДОЗИРОВКИ РЫБЫ В ТАРУ | 1966 |

|

SU183118A1 |

| НИТКОШВЕЙНАЯ МАШИНА И ЕЕ ШВЕЙНЫЙ МЕХАНИЗМ, МЕХАНИЗМ ПЕРЕНОСА НИТИ, МЕХАНИЗМ ПРОКОЛА И НИТЕПРОВОДЯЩИЙ МЕХАНИЗМ | 2004 |

|

RU2283774C2 |

| Машина для передвижки шпал железнодорожного пути | 1978 |

|

SU751880A1 |

| Реверсивный шахтный толкатель | 1980 |

|

SU1011867A1 |

| Широкозахватная сцепка | 1974 |

|

SU512728A1 |

-B2O 830

nu8 Напор

Авторы

Даты

1979-12-05—Публикация

1977-04-04—Подача