1

Изобретение относится к области обработки металлов давлением и может быть использовано для |Изготовления, преимущественно холодным деформированием, полых и стержневых издел-ий с утолщениями ил-и фланцем на Наружной товерхиости.

Известен шта-мл 1, содержащий пуансон, жестко связанный с лолзуном пресса, и смо«тированную на нижней плите неподвижную матрицу. Под действием усил-ня луансона лроисходит заоолнение рабочей полости Неподвижаюй матрицы, нри этом односторонняя подача металла пр1иводит к нераЕномерпости структуры изделия, а также к увеличению потребпого усилия.

Известен также штамп для выдавливания 2, содержаи ий вернюю ллиту с верхйим пуансоном, а также нижнюю плиту с нижним пуа псоном и установленной в контейнере матрицей.

Однако он не обеспечивает нолучення поvTbix и стержневых деталей с утолщением ил-и фланцем на наружной поверхности.

Для .повышения качества и расщИрения номенклатуры .получаемых изделий в .предлагаемом штампе матрица выполнена в виде двух полуматриц, одна из которых закреплена Б верхней плите и подпружинена, а вторая установлена в контейнере с возможностью вертикального перемен1,ения от верхней плиты

посредством промежуточного механизма, при этом промежуточный механизм может быть выполнен в внде закрепленных на верхней плнте по меньшей мередвух вертикальнорасположенных клиньев, каждый из которых смонтироваН с возможностью взаимодействия с соответствующем горизонтально расположенным Подпружиненным клином, установленным на «яжней плите и воздействующим на клиновую нолзушку под соответствующей полуматр-ицей; механизм может быть выаюлпеп в виде двух пар сообщающихся между собой цилиндров, установленных под нижней плитой, поршни одной из которых жестко связаны с верхней плитой, а поршпИ другой .воздействуют «а соответствующую нолуматрицу; промежуточный механизм может быть выполнен в виде рычага, установленного на оси, закрепленной на нижней плнте с возможностью качательного движения в вертикальной плоскости, на конце которого шарнирно закреплен шток, связанный с верхней плитой, при этом рычаг в средней части имеет выступ, воздействующий на соответствующую полуматрицу.

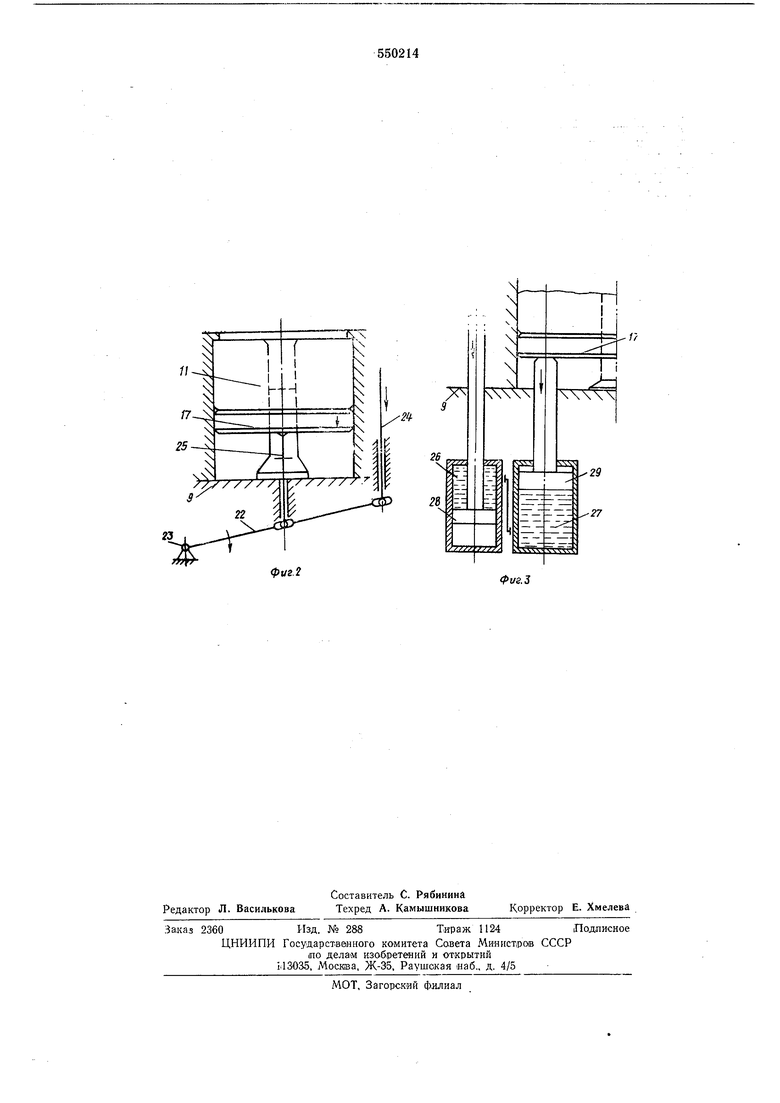

На фиг. 1 представлен предлагаемый штамп, общий вид, разрез, на фиг. - )азличпые варианты выполнения промежуточного механизма.

Штамп для выдавливания содержит установленный в верхней плите 1 .пуансон 2 с размещенным над ним через опорный диск 3 верхним выталкивателем 4; лрисоещииенную к верхней плите 1 посредством пальцев 5 и нодпружиненную пружинами 6 через опорное кольцо 7 верхнюю лолуматрицу 8. К нижней плите 9 штампа прИКреплен контейнер 10, в котором с возможностью вертикального перемещения установлена нижняя полуматрица 11.

В вертикальной сквозной (Полости полуматрицы И размещен пуансон 12, опирающийся на прокладку 13, в котором ра оположен нижний выталкиватель 14. Ограничители 15 предназначены для органичения вертикального перемещения нижней полуматрицы 11 во время удаления готового изделня.

При холодном выдавливании полуматриды выиолняются бандажированньгм.и с прилеганием бандажей к вставкам ,по конической поверхности. При этом меньшие основания усеченных конусов вставок полуматриц 8 и 11. направлены друг к Д)угу. Прн смыкании полуматрицы 8 и 11 образуют рабочую полость 16.

В штампе имеется опорный элемент 17 (выполненный в простейшем случае в виде кольца), на который непосредственно опирается нижняя полуматрида 11. Опорный элемент 17 установлен с возможностью вертикального перемещения и снабжен промежуточным механизмом, служащим для передачи движения от верхней плиты 1 к нижней полуматрице И с целью ее перемещения в направлении деформирующего усилия пуансона со скоростью, меньщей скорости движения пуансона 2 (ползуна пресса или верхней плиты), пpeимyщecI1вeя HO в два раза.

Промежуточный механизм В1ключает (по меньшей мере два) три клиновых механизма, состоящих из следующих звеньев; .вертикального клина 18, прикрепленного к верхней плите 1, горизонтального подпружиненного клина 19 и прикрепленной к опорному элементу 17 клиновой ползушки 20. Эти (два) три механизма размещены равно-удаленно относительно вертикальной оси штампа.

Шта.м.н работает следующим образом. Заготовку 21, преимущественно холодную, устанавливают на торец пуансона 12 в полость полуматрицы И, находящейся в этот момент в своем верхнем положении.

В верхнем исходном положении находятся также опорный элемент 17, верхняя плита 1 со связанными с ней частями и вертикальный клин 18. При опуакании ползуна пресса верхняя плита I, пуа.нсон 2 и полуматрица 8 также перемещаются вниз. Вначале полуматрица 8 входит в контейнер 10, центрируется и соприкасается с нижней полуматрицей 11, образуя тем самым рабочую полость 16. Одновременно входит в соприкосновение с заготовкой 21 и пуансон 2, который перемещается до контактирования своим опорным торцом с диском 3. При дальнейшем опускании

верхней плиты 1 вниз сжимаются пружины 6, пуансон 2 деформирует заготовку 21, и металл заполняет полость 16.

Одновременно с началом деформирования

срабатывает и промежуточный механизм, состоящий из элементов 18, 19, 20, что приводит к опусканию опорного элемента 17 со скоростью, меньшей скорости движения пуансона 2 в два раза. При этом в ту же сторону

с той же скоростью перемещается и (полуматрицы 8 и 11 совместно), что сохраняет неизменной высоту полости 16.

После окончания двустороннего выдавливания плита 1 поднимается, и части штампа

возвращаются в исходное положение.

Удаление готового изделия производится выталкивателем 4 или 14 в зависимости от того, в какой полуматрице остается изделие. В дальнейшем цикл штамповки повторяется.

Промежуто41ный механизм (фиг. 2) может быть выполнен в виде рычага 22, совершающего колебательные движения в вертикальной плоскости вокруг оси 23, установленной на нижней плите 9.

Pia конце рычага 22 шарнирно установлен шток 24, прикрепленный к верхней плите 1, а в средней части рычаг снабжен выступом 25, на котором свободно лежит опорный элемент 17.

Третьим вариантом исполнения преобразующего механизма является гидравлическая система, содержащая по меньшей мере две пары сообщающихся между собой цилиндров 26 и 27, установленных под плитой 9. В

цилиндре 26 перемещается поршень 28, жестко связанный с плитой 1, а в цилиндре 27 размещен поршень 29, на штоке которого также (как и в предыдущих конструкциях) свободно лежит опорный элемент 17.

Суммарная площадь, взаимодействующая с рабочей жидкостью у поршней 29, в два раза больше, чем у группы поршней 28, за счет чего и скорость опускания поршней 29- опорного элемента 17 в два раза меньше скорости перемещения верхней подвиж1ной части устройства - пуансона 2.

Таким образом, в штампе для выдавливания металлических изделий обесиечвается деформирование с двухсторонней подачей металла в очаг деформации, благодаря чему снил :ается иеоднородность структуры и степени упрочнения по сечению изделия, что способствует повышению эксплуатационных свойств изделий.

Снижение неодиюродности деформации способствует и снижению потребного усилия деформирования. За счет равномерной - двусторонней подачи металла утолщение имеет правильную форму, исчезает грибовидность

фланцев, повышается качество штампуемых изделий.

Ликвидация искажений формы утолщения вызывает повышение производительности, так как отпадает необходимость в последующей

механической обработке.

Формула изобретения

1.Шта.мп для выдавливаиия, содержащий верхнюю плиту -с верхн-им пуаисоном, а таКже иижнюю плиту с нижиим пуавсоиом и установленпой в контейнере матрицей, отличающийся тем, что, с целью повышения качества и расширения номенклатуры получаемых изделий, матрица выполнена в виде двух полуматриц, одна из которых закреплена в верхней плите и подпружинена, а вторая устаиовлепа в контейнере с возможностью вертикального перемещения от BepxiHeu ллиты посредством промежуточного механизма.

2.Штамп по п. 1, отличающийся тем, что промежуточный механизм выполнен в виде закрепленных на верхней плите по меньшей мере двух вертикально расположенных клиньев, каждый из которых смонтирован с возможностью взаимодейсивия с соответствующим горизонтально расположенным подпружиненным клином, установленным на нижней плите и воздействующим на клиновую ползушку под соответствующей нолуматрицей.

3.Штамп по п. 1, отличающийся тем, что промежуточный механизм выполнен в виде двух пар сообщающихся между собой цилиндров, установлапных под нижней плитой,

поршни одной из которых жестко связаны с верхней плитой, а порш1ни другой воздействуют на соответствующую полуматрицу.

4.Штамп по п. 1, отличающийся тем, что промежуточный механизм выполнен в виде рычага, установленного на оси, закрепленной на нижней плите с возможностью качательного движения в вертикальной плоскости, на конце которого шарнирно закреплен шток,

связанный с верхней нлитой, при этом рычаг в средней части имеет выступ, воздействующий на соответствующую полуматрицу.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство N° 311693, М. Кл.2. В 21J 5/08, 1970 (аналог).

2. Авторское свидетельство СССР № 258833, М.Кл.2. В 2IJ 13/02, 1968 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1986 |

|

SU1360866A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для безоблойной штамповки | 1975 |

|

SU562368A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

| Штамп для радиального выдавливания | 1987 |

|

SU1489915A1 |

| Штамп для закрытой объемной штамповки | 1977 |

|

SU676374A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

фиг.2

/;

Z2

29

28

27

.3

Авторы

Даты

1977-03-15—Публикация

1975-11-10—Подача