(54) ЗАХВАТ ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТАЛБНЫХ ОПРАВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Автооператор для металлорежущих станков | 1983 |

|

SU1144844A2 |

| Автооператор для металлорежущих станков | 1980 |

|

SU944866A2 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТАЛЬНОГО БЛОКА К ДЕРЖАТЕЛЮ, ИНСТРУМЕНТАЛЬНЫЙ БЛОК И ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ | 2005 |

|

RU2404026C2 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Горизонтальный многоцелевой станок с автоматической сменой инструмента | 1983 |

|

SU1144836A1 |

| Минипулятор | 1990 |

|

SU1743849A1 |

| Шпиндельная бабка расточного станка | 1988 |

|

SU1618509A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

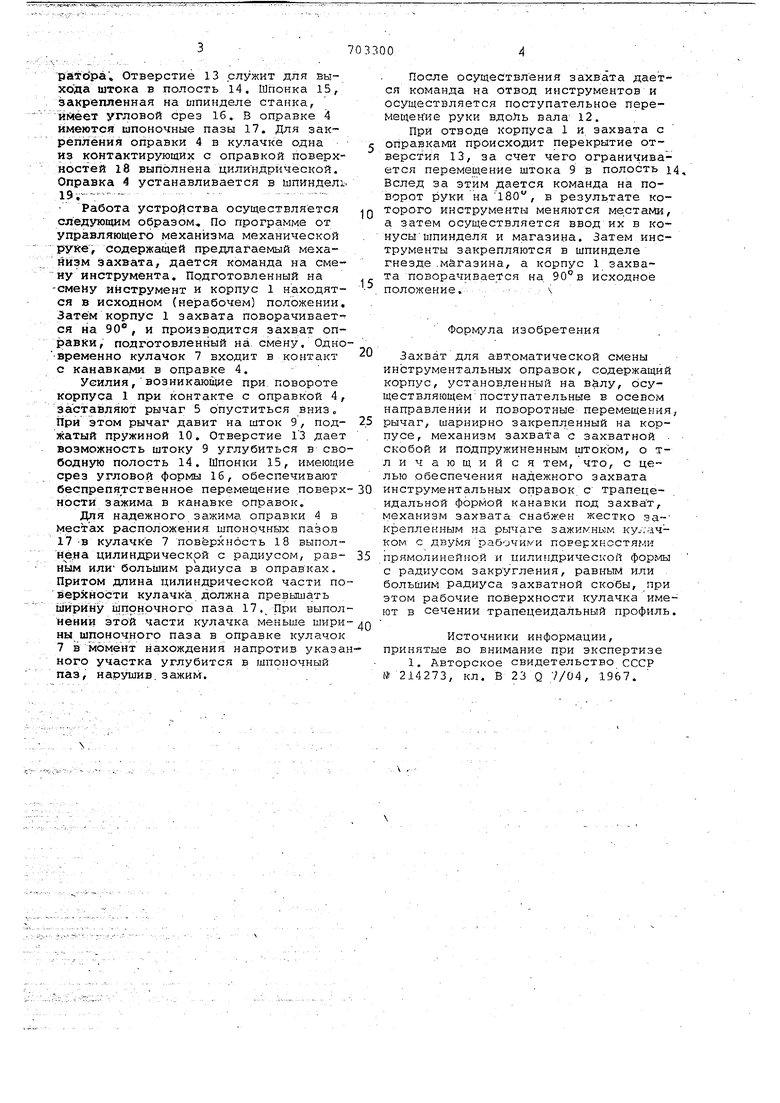

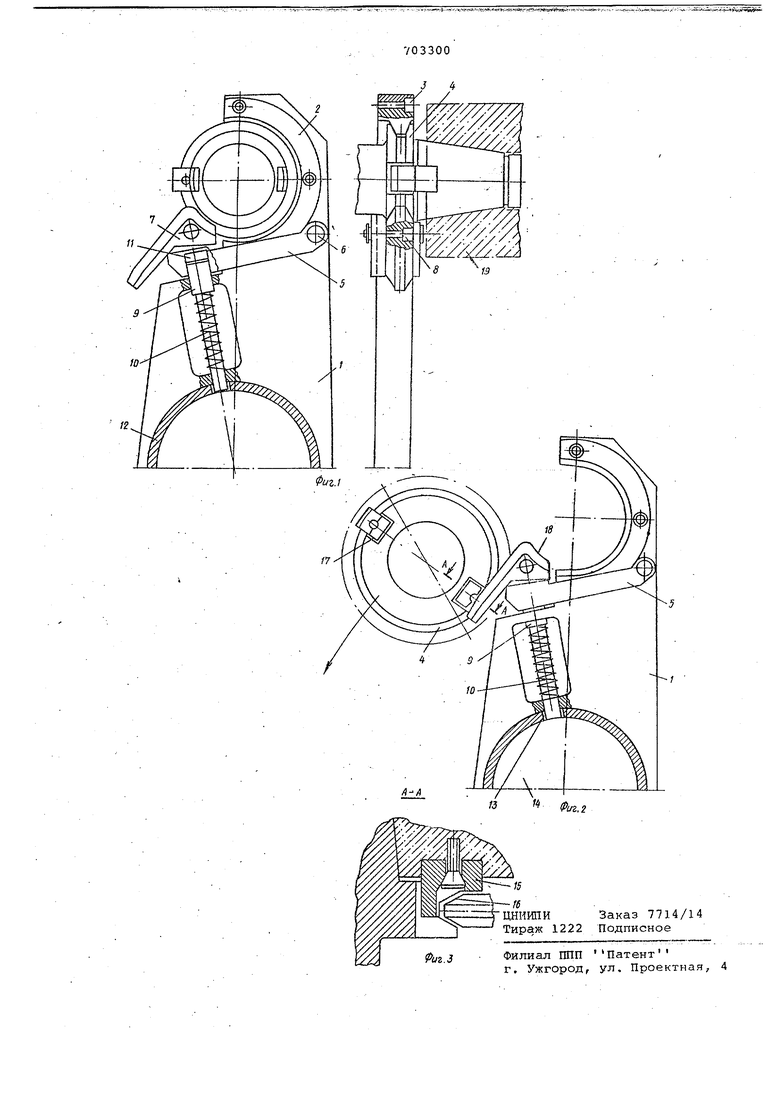

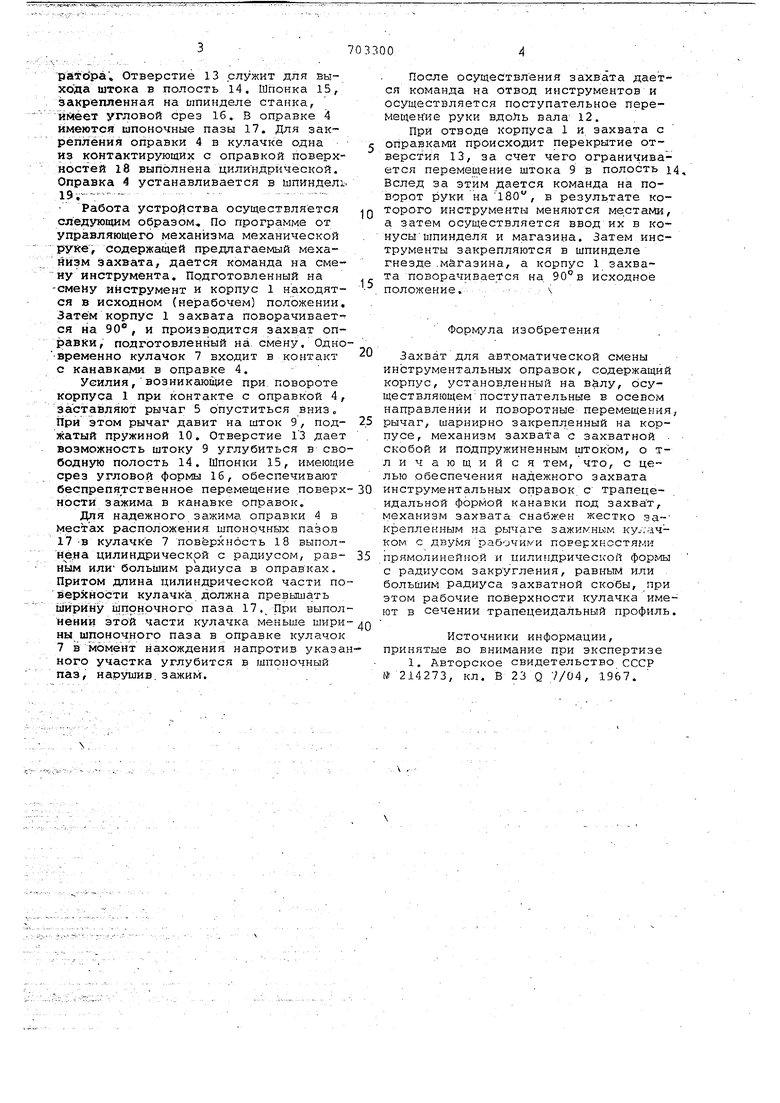

Г . Изобретение относится к области станкостроения, а более конкретно к захвату инструментальных оправок на станках с ЧПУ и автоматической. смены инструментов. Известна конструкция двухзах ватной механической руки для инструментальных оправок, содержащая корпус, установленный на валу, осуществляющем поступательные в осевом направлении и поворотные переме1аеНИ)т;В1§рй1ф йсГ за1 крепленный на корпусе рычаг и механи захвата с захватной скобой ,1 . Устройство снабжено подпружиненным в осе вом направлении стаканом, установленным соосно с осью поворота механической руки и взаимодействующим с толкателем, соединенным с рычагагли, пред назначенными для зажима инструмента, причем этот стакан связан с уйорами, служащими для освобождения инструмента. Однако в этом устройстве поверхность контакта с оправкой имеет прямоугольный профильи такая конструкция не может обеспечить надежного зах вата инструментальных оправок с трапецеидальной формой канавки под захват. . Целью изобретения является обеспеаение возможности надёжного захвата инструментальных оправок с трапецеидальной формой канавки под захват. Для этого механизм захвата снабжен жестко закрепленным на рычаге зажимным кулачком с двумя рабочими поверхностями прямолинейной и цилиндрической форт с радиусом закругления, равным или большим радиуса захватной скобы, при этом рабочие поверхности кулачка имеют в,сечении трапецеидальный профиль. На фиг. 1 и ,2 изображен предлагаелый захват для автоматической смены инструментальных оправок в различные моменты его работы; на фиг; 3 - разрез А-А на фиг. 2. На корпусе 1 в серпообразные пазы установлены две скобы 2, закрепленные винтами 3. Скобы 2 имеют в сечении с внутренней стороны .трапецеидгшьный профиль, который соответствует форме профиля канавки на фланце оправки 4. Для осуществления запирания 4 служит рычаг 5, шарнирно закрепленный на оси 6. На рычаге 5 закреплен кулачок 7 винтом 8, который подпирается штоком 9 за счет пружины 10. Регулировка положения кулачка 7 производится винтом 11. Корпус 1 закрепляется на валу 12 автооператора. Отверстие 13 служит для выхода штока в полость 14, Шпонка 15, закрепленная на отинделе станка, ййёет угловой срез 16.. В оправке 4 ймеютсч шпоночные пазы 17. Для закрепления оправки 4 в кулачке одна из контактирующих с оправкой поверхностей 18 выполнена цилиндрической, Оправка 4 устанавливается в шпиндель

19г- Работа устройства осуществляется следующим образом. По программе от управляющего механизма механической руке, содержащей предлагаемый меха нйзм захвата, дается команда на смену инструмента. Подготовленный на -смену инструмент и корпус 1 находятся в исходном (нерабочем) положении. Затем корпус 1 захвата поворачивается на 90°, и производится захват оправки, подготовленный на. смену, Одновременно кулачок 7 входит в контакт с канавками в оправке 4.

Усилия,возникающие при. повороте корпуса 1 при контакте с оправкой 4, заставляют рычаг 5 опуститься вниз При этом рычаг давит на шток 9, поджатый пружиной 10, Отверстие 13 дает возможность штоку 9 углубиться в свободную полость 14. Шпонки 15, имеющие срез угловой формы 16, обеспечивают беспрепятственное перемещение поверхности зажима в канавке оправок.

Для надежного зажима оправки 4 в Местах расположения шпоночных пазов 17 -в кулачке 7 поверхность 18 выполн ёна цилиндрической с радиусом, равным ИЛИ большим радиуса в оправках. Притом длина цилиндрической части поверхности кулачка должна превышать ширину шпоночного паза 17, При ныполнении этой части кулачка меньше ширины шпоночного паза в оправке кулачок 7 в момент нахождения напротив указанного участка углубится в шпоночный паз, нарушив, зажим.

После осуществления захвата дается команда на отвод инструментов и осуществляется поступательное перемещение руки вдоЛь вала 12.

При отводе корпуса 1 и захвата с оправками происходит перекрытие отверстия 13, за счет чего ограничивается перемещение штока 9 в полость i Вслед за этим дается команда на поворот руки на 180, в резуль:тате которого инструменты меняются ме,стами, а затем осуществляется ввод их в конусы шпинделя и магазина. Затем инструменты закрепляются в шпинделе гнезде .магазина, а корпус 1 захвата поворачивается на 90°в исходное положение. v

Формула изобретения

Захват для автоматической смены инструментальных оправок, содержащий корпус, установ.ленный на валу, осуществляющем поступательные в осевом направлении и поворотные перемещения рычаг, шарнирно закрепленный на корпусе, механизм захвата с захватной . скобой и подпружиненным штоком, о тл и ч а ю щ и и с я тем, что, с целью .обеспечения надежного захвата инструментальных оправок с трапецеидальной формой канавки под захват, механизм захвата снабжен жестко заКрепленным на рычаге зажи1Унь м куу.ачком с двумя pa6o4H-VH порерхностяг-и прямолинейной и цилиндрической с радиусом закругления, равным или большим радиуса захватной скобы, при этом рабочие поверхности кулачка имеют в сечении трапецеидальный профиль

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-12-15—Публикация

1978-01-02—Подача