(54) АВТООПЕРАТОР ДЛЯ МЕТАЛЛОРЕЖУЩИХ

1

Изобретение относится к машиностроению и может быть использовано в различных загрузочно-разгрузочных устройствах станков-автоматов.

По основному авт. св. № 691274 известен автооператор для металлорежущих станков, содержащий корпус, пиноль-рейку продольно-подвижную относительно корпуса, механическую руку с двумя клещевыми захватами и приводы поворота руки и возвратно-поступательного перемещения пиноль-рейки, кинематически связанные между собой, а также жестко закрепленный на корпусе руки фиксатор и двухвенцовую шлицевую полумуфту, жестко закрепленную на входном валу привода поворота руки 1.

Недостатком изобретения является невозможность взаимодействия автооператора с зажимным устройством станка, что сужает его технологические возможности.

Цель изобретения - расщирение технологических возможностей.

Указанная цель достигается тем, что автооператор снабжен кулачковым механизмом, кинематически связанным с приСТАНКОВ

водами поворота руки и возвратно-поступательного перемещения пиноль-рейки, толкатель которого расположен с воз.можностыо взаимодействия с зажимным устройством станка.

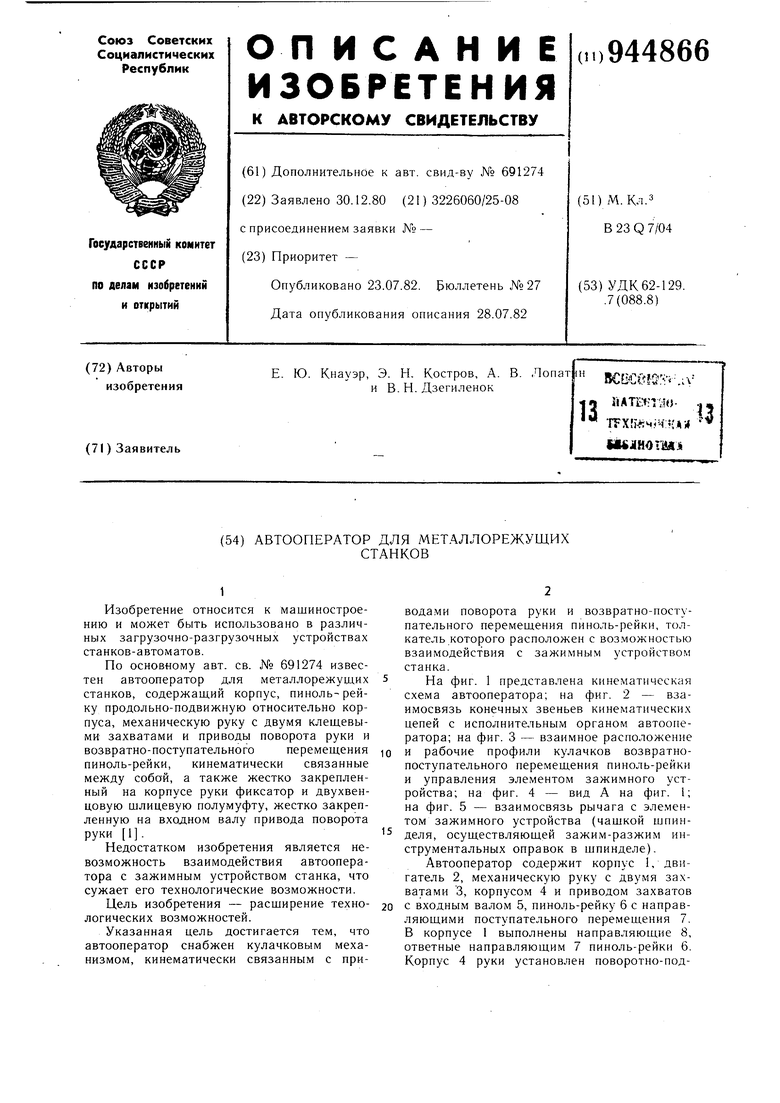

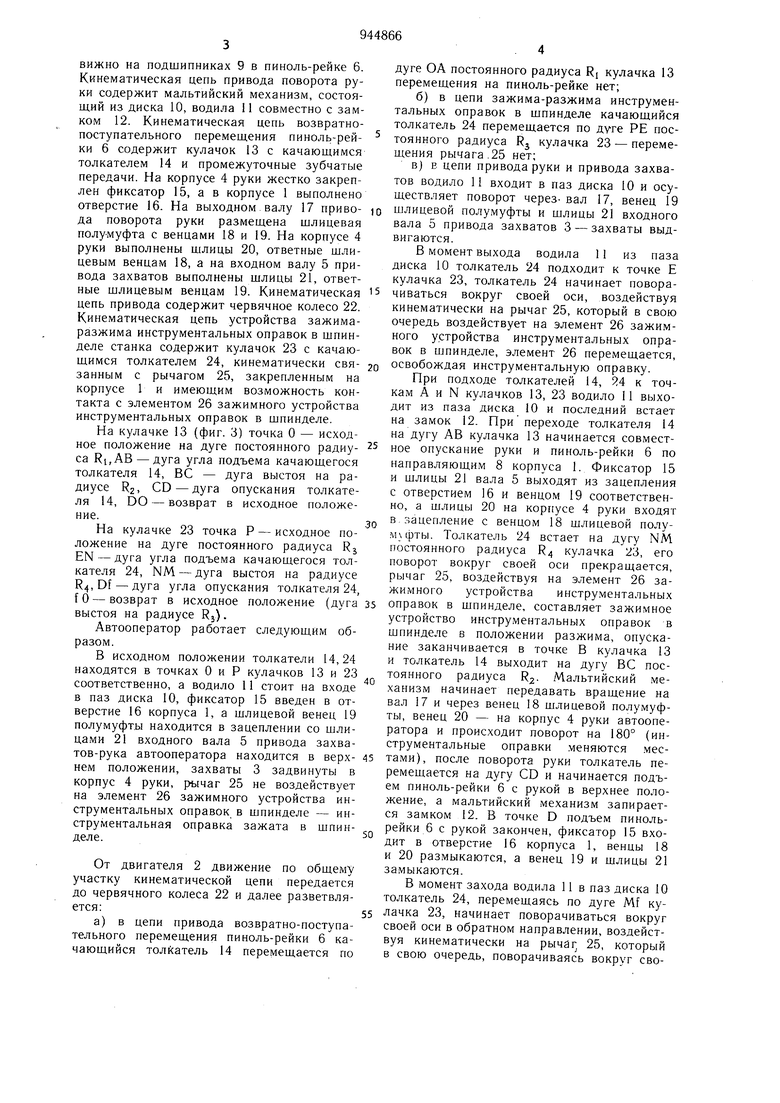

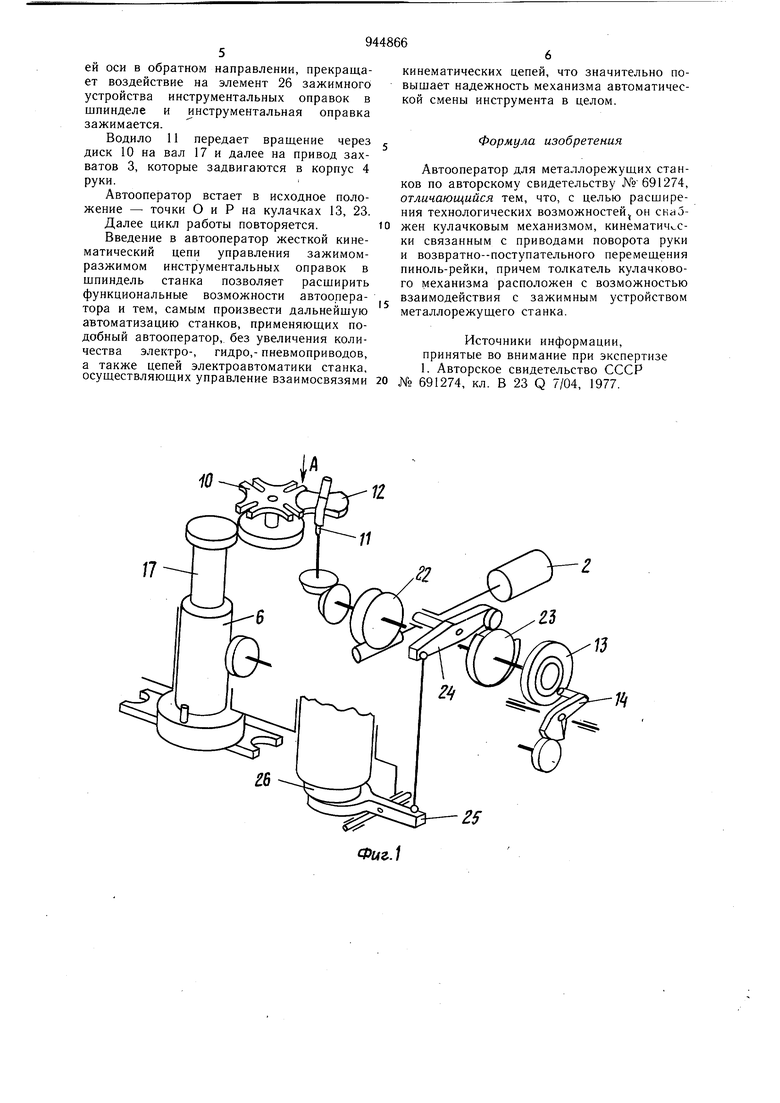

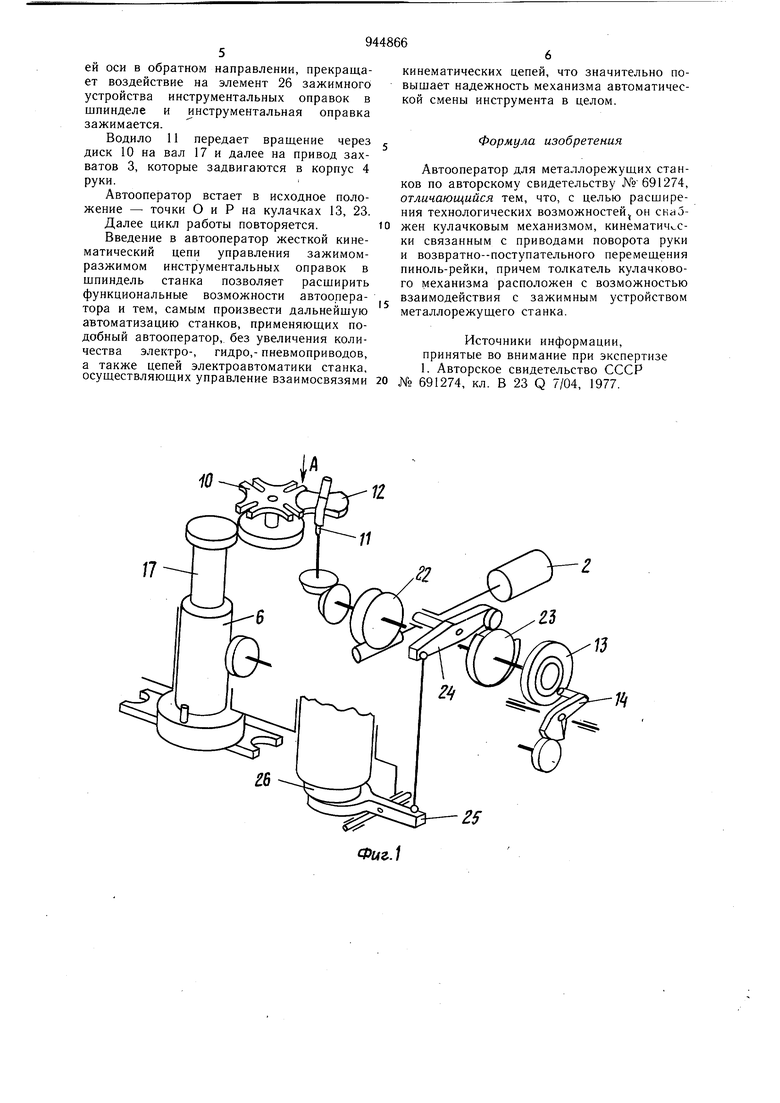

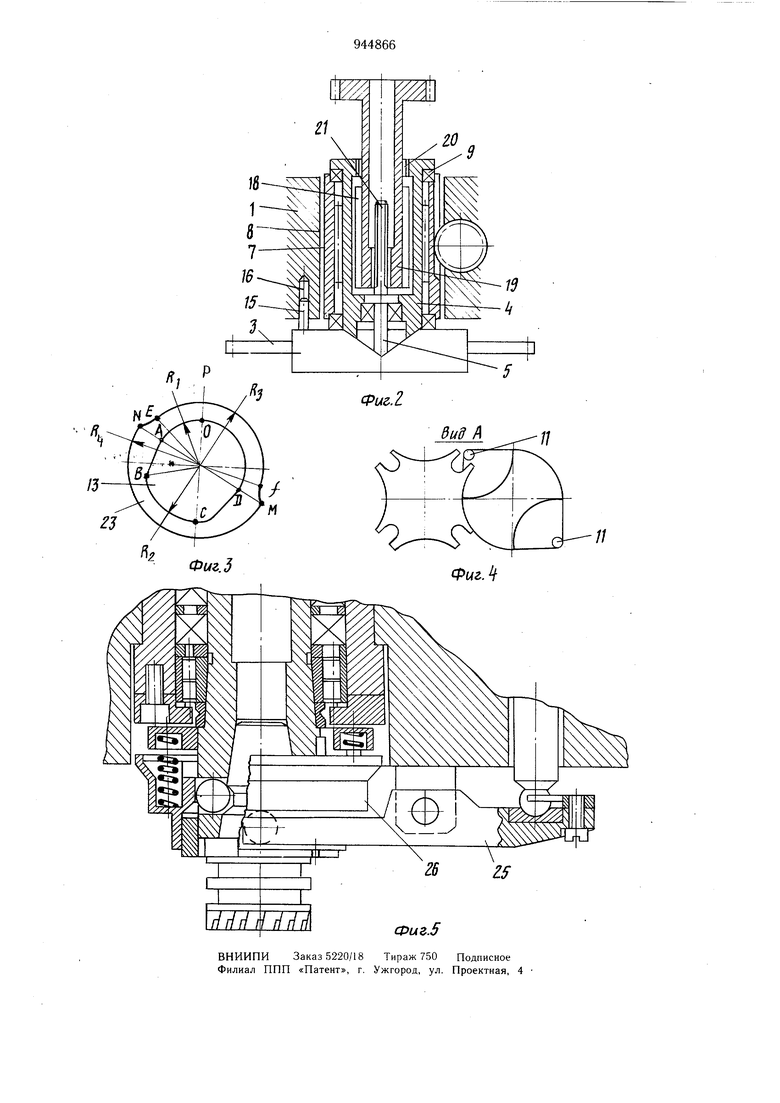

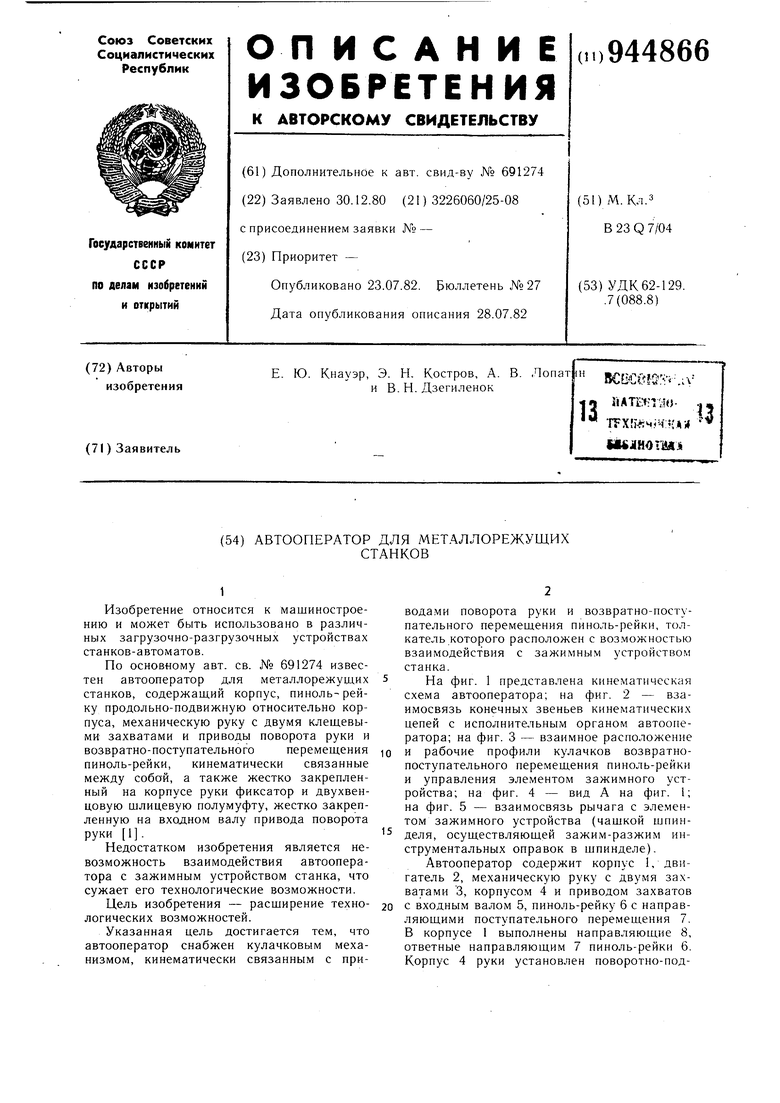

5На фиг. 1 представлена кинематическая

схема автооператора; на фиг. 2 - взаимосвязь конечных звеньев кинематических цепей с исполнитбоТьным органом автоонератора; на фиг. 3 - взаимное расположение

10 и рабочие профили кулачков возвратнопоступательного перемещения пиноль-рейки и управления элементом зажимного устройства; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - взаимосвязь рычага с элементом зажимного устройства (чашкой щпин деля, осуществляющей зажим-разжим инструментальных оправок в щпинделе).

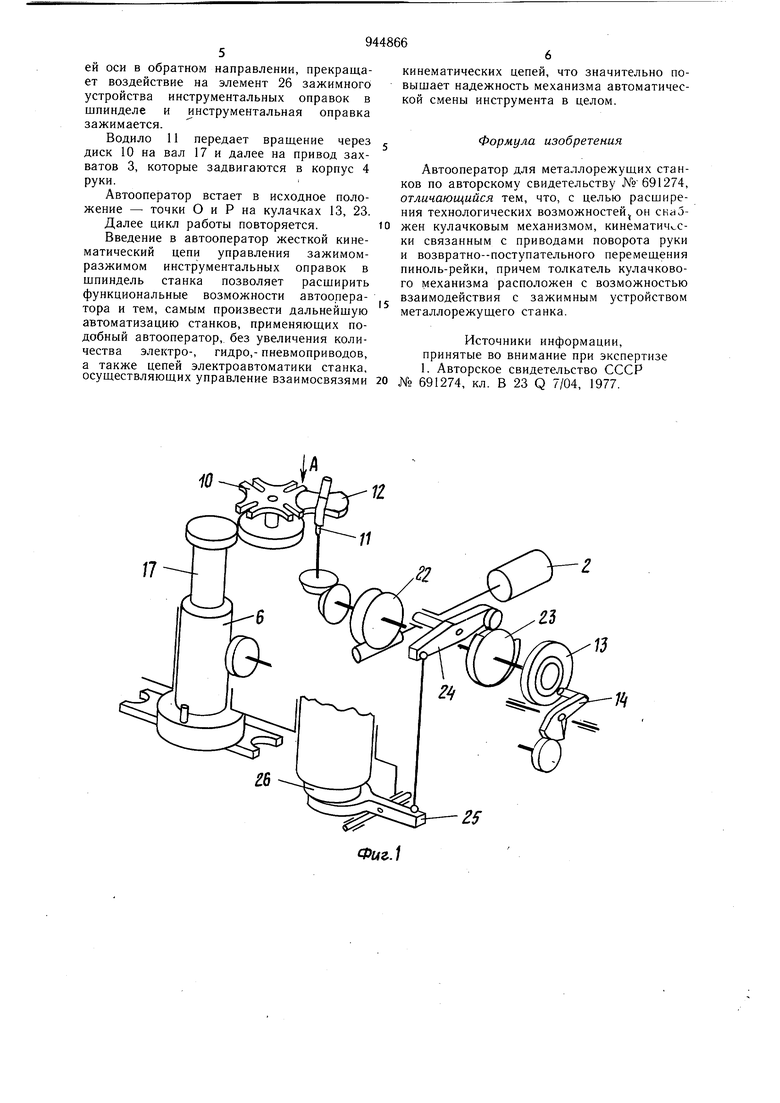

Автооператор содержит корпус 1, двигатель 2, механическую руку с двумя захватами 3, корпусом 4 и приводом захватов

20 с входным валом 5, пиноль-рейку 6 с направляющими поступательного перемещения 7. В корпусе 1 выполнены направляющие 8, ответные направляющим 7 пиноль-рейки 6. Корпус 4 руки установлен поворотно-подвижно на подшипниках 9 в пиноль-рейке 6. Кинематическая цепь привода поворота руки содержит мальтийский механизм, состоящий из диска 10, водила 11 совместно с замком 12. Кинематическая цепь возвратнопоступательного перемещения пиноль-рейки 6 содержит кулачок 13 с качающимся толкателем 14 и промежуточные зубчатые передачи. На корпусе 4 руки жестко закреплен фиксатор 15, а в корпусе 1 выполнено отверстие 16. На выходном валу 17 привода поворота руки размещена щлицевая полу-муфта с венцами 18 и 19. На корпусе 4 руки выполнены щлицы 20, ответные щлицевым венцам 18, а на входном валу 5 привода захватов выполнены щлицы 21, ответные щлицевым венцам 19. Кинематическая цепь привода содержит червячное колесо 22. Кинематическая цепь устройства зажимаразжима инструментальных оправок в щпинделе станка содержит кулачок 23 с качающимся толкателем 24, кинематически связанным с рычагом 25, закрепленным на корпусе 1 и имеющим возможность контакта с элементом 26 зажимного устройства инструментальных оправок в щпинделе. На кулачке 13 (фиг. 3) точка О - исходное положение на дуге постоянного радиуса RbAB - дуга угла подъема качающегося толкателя 14, ВС - дуга выстоя на радиусе R2, CD - дуга опускания толкателя 14, DO - возврат в исходное положение. На кулачке 23 точка Р - исходное положение на дуге постоянного радиуса Rj EN - дуга угла подъема качающегося толкателя 24, NM - дуга выстоя на радиусе R, Df - дуга угла опускания толкателя 24, fO - возврат в исходное положение (дуга выстоя на радиусе Rj). Автооператор работает следующим образом. В исходном положении толкатели 14,24 находятся в точках О и Р кулачков 13 и 23 соответственно, а водило 11 стоит на входе в паз диска 10, фиксатор 15 введен в отверстие 16 корпуса 1, а щлицевой венец 19 полумуфть находится в зацеплении со шлицами 21 входного вала 5 привода захватов-рука автооператора находится в верхнем положении, захваты 3 задвинуты в корпус 4 руки, рычаг 25 не воздействует на элемент 26 зажимного устройства инструментальных оправок в щпинделе - инструментальная оправка зажата в шпинделе. От двигателя 2 движение по общему участку кинематической цепи передается до червячного колеса 22 и далее разветвляется:а) в цепи привода возвратно-поступательного перемещения пиноль-рейки 6 качающийся толкатель 14 перемещается по дуге ОА постоянного радиуса RI кулачка 13 перемещения на пиноль-рейке нет; б) в цепи зажима-разжима инструментальных оправок в щпинделе качающийся толкатель 24 перемещается по дуге РЕ постоянного радиуса Rj кулачка 23 - перемещения рычага.25 нет; в) в цепи привода руки и привода захватов водило И входит в паз диска 10 и осуществляет поворот через- вал 17, венец 19 шлицевой полумуфты и щлицы 21 входного вала 5 привода захватов 3 - захваты выдвигаются. В момент выхода водила 11 из паза диска 10 толкатель 24 подходит к точке Е кулачка 23, толкатель 24 начинает поворачиваться вокруг своей оси, воздействуя кинематически на рычаг 25, который в свою очередь воздействует на элемент 26 зажимнего устройства инструментальных оправок в щпинделе, элемент 26 перемещается, освобождая инструментальную оправку, При подходе толкателей 14, 9А к точкам А и N кулачков 13, 23 водило II выходит из паза диска 10 и последний встает на замок 12. При переходе толкателя 14 на дугу АВ кулачка 13 начинается совместное опускание руки и пиноль-рейки 6 по направляющим 8 корпуса 1. Фиксатор 15 и щлицы 21 вала 5 выходят из зацепления с отверстием 16 и венцом 19 соответственно, а шлицы 20 на корпусе 4 руки входят в. зацепление с венцом 18 щлицевой полумирты. Толкатель 24 встает на дугу NM постоянного радиуса R4 кулачка 23, его поворот вокруг своей оси прекращается, рычаг 25, воздействуя на элемент 26 зажимного устройства инструментальных оправок в щпинделе, составляет зажимное устройство инструментальных оправок в щпинделе в положении разжима, опускание заканчивается в точке В кулачка 13 и толкатель 14 выходит на дугу ВС постоянного радиуса R2. Мальтийский механизм начинает передавать вращение на вал 17 и через венец 18 шлицевой полумуфты, венец 20 - на корпус 4 руки автооператора и происходит поворот на 180° (инструментальные оправки меняются .местами), после поворота руки толкатель перемещается на дугу CD и начинается подъем пиноль-рейки 6 с рукой в верхнее положение, а мальтийский механизм запирается замком 12. В точке D подъем пинольрейки 6 с рукой закончен, фиксатор 15 входит в отверстие 16 корпуса 1, венцы 18 и 20 размыкаются, а венец 19 и щлицы 21 замыкаются. В момент захода водила И в паз диска 10 толкатель 24, перемещаясь по дуге Mf кулачка 23, начинает поворачиваться вокруг своей оси в обратном направлении, воздействуя кине.матически на рычйг 25, который в свою очередь, поворачиваясь вокруг своей оси в обратном направлении, прекращает воздействие на элемент 26 зажимного устройства инструментальных оправок в шпинделе и инструментальная оправка зажимается. Водило 11 передает вращение через диск 10 на вал 17 и далее на привод захватов 3, которые задвигаются в корпус 4 руки. Автооператор встает в исходное положение - точки О и Р на кулачках 13, 23. Далее цикл работы повторяется. Введение в автооператор жесткой кинематический цепи управления зажимомразжимом инструментальных оправок в щпиндель станка позволяет расширить функциональные возможности автооператора и тем, самым произвести дальнейшую автоматизацию станков, применяющих подобный автооператор, без увеличения количества электро-, гидро,- пневмоприводов, а также цепей электроавтоматики станка. осуществляющих управление взаимосвязями кинематических цепей, что значительно повышает надежность механизма автоматической смены инструмента в целом. Формула изобретения Автооператор для металлорежущих станков по авторскому свидетельству №691274, отличающийся тем, что, с целью расщирения технологических возможностей он снаЗжен кулачковым механизмом, кинематичу ски связанным с приводами поворота руки и возвратно--поступательного перемещения пиноль-рейки, причем толкатель кулачкового механизма расположен с возможностью взаимодействия с зажимным устройством металлорежущего станка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 691274, кл. В 23 Q 7/04, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор для металлорежущих станков | 1983 |

|

SU1144844A2 |

| Автооператор для металлорежущих станков | 1977 |

|

SU691274A1 |

| Устройство для автоматической смены инструмента | 1977 |

|

SU733960A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Захват для автоматической смены инструментальных оправок | 1978 |

|

SU703300A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Устройство для обработки кулачков | 1970 |

|

SU478690A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

Фиг.1

Авторы

Даты

1982-07-23—Публикация

1980-12-30—Подача