(54) СТАЯОК ДЛЯ ШЛИФОВАНИЯ ,-ВЫПУКЛЫХ ФАерК НА ДЕТАЛЯХ ТИПА РбЛИКОВ

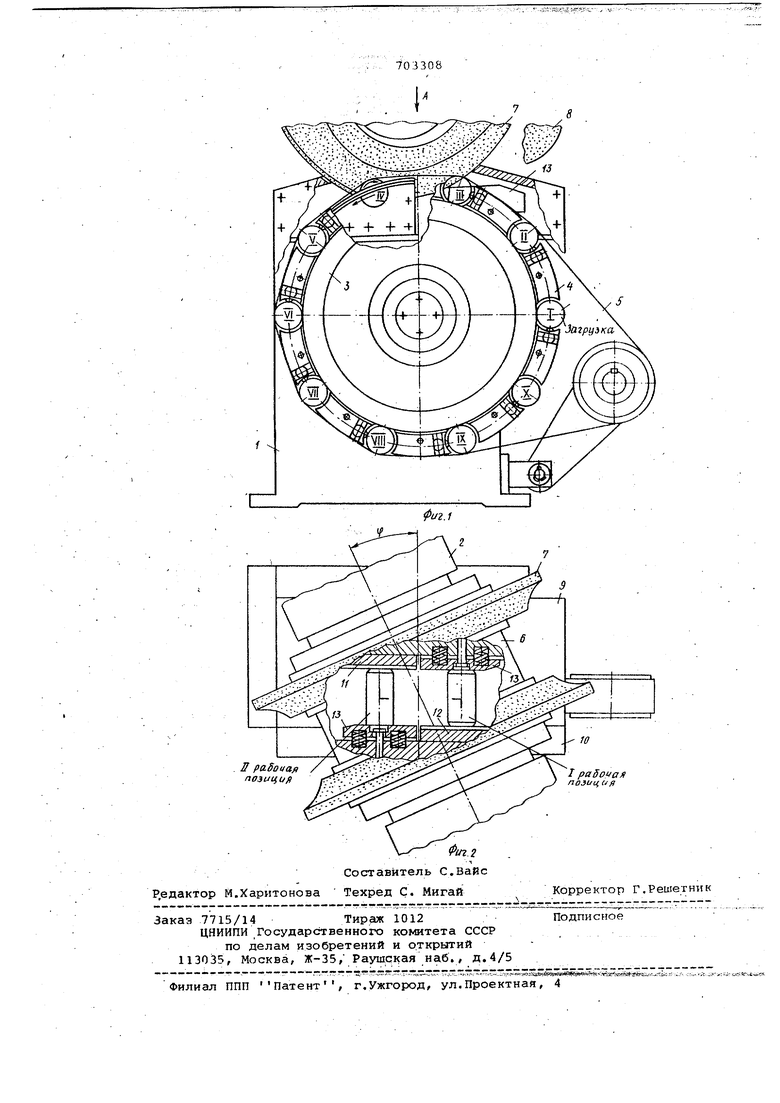

Изобретение относится к области станкостроения и может быть использовано в массовом производстве для снятия фасок на деталях типа роликов Известен станок для шлифования фа сок, на котором образуются фаски с двух сторон детали при ее обкатке по периферийной поверхности двух шлифовальных кругов, установленных на одном шпинделе 1. Недостатком этого станка является невозможность получения на нем выпук лых фасок. Наиболее близким техническим решением к изобретению является устройство для шлифования выпуклых фасок на роликах за счет обкатки детали по периферии шлифовального круга с криволинейной образующей t2. . Недостатком такого устройства является получение выпуклых фасок толь ко с рдной стороны детали. Целью изобретения является повышение производительности путем обеспечения возможности получения фасок с двух сторон детали за один проход. Для этого станок снабжен дополнительным цшифовальным кругом,установленным на том же шпинделе, а также двумя подпружиненными торцовыми . копи рами для осевого перемещения деталей, установленньлли с противоположных сторон траектории движения деталей и смещенными относительно друг друга вдоль траектории движения деталей на величину, определяемую углом разворота оси деталей относительно оси шпинделя шлифовальных кругов в плоскости, параллельной рси шпинделя, а угол разворота 4 -arctgY где d и 6 - соответственно диаметр и длина детали, На фиг, 1 показана схема рабочей зоны станка; н. фиг. 2 - вид по стрелке А на фиг, 1, Станбк содержит бабку 1 изделия, шлифовальную бабку 2 и кронштейн, охватывающий зону обкатки деталей кругом, В бабке 1 смонтированы соосно вращающиеся барабан 3 и сепаратор 4, Барабан 3 в совокупности с прижимной лентой 5, имеющий отде.пьный привод, обеспечивает вращение детали, а сепаратор 4, смонтированный на тихоходном валу, осуществляет круговую подачу деталей в зоне обработ ки и транспортирование их между позициями загрузки и выгрузки . Детали загружаются в равномерно располо

женные гнезда 1-х сепаратора (см. фиг. 1). Шлифовальная бабка 2 установлена над бабкой изделия, а шпиндель б со шлифовальнь«1ми кругами 7 и 8 расположен под углом f к бсй вращения барабана и сепаратора, т.е. к оси деталей в плоскости , параллельной оси шпинделя, а угол разворота. 4 circte , , где d и 6 - соответственно диаметр и длина детали (см. фиг. 2) .

Такое взаимное расположение круго бараГбана и сепаратора позволяет получить с противоположных сторон от траектории движения деталей две смещённые между собой торовые поверхности i pyroB, при обкатке по которым детали смещаются йдоль собственной ЪЬй вращения. На бабке 1 изделия, под шлифовальными кругами 7 и 8, смонтй.рован кронштейн, состоящий из корпуса 9 и- крышки. 10, Под кругом 7 на кор пусе 9 закреплен торцовой копир 11, а под кругом 8 на крынке - торцоёо копир 12, Рабочая поверхность крпирЬв 11 и 12 обеспечивает перемещение дета 47ей во время обкатки по кругам вдоль собственной оси вращения. Прижим деталей к копирам во время обкатки по KpyfaM обеспечивается подпружиненными пленками 13. , Станок работает следующим образом, На позиций загрузки детали загружаются в равномерно расположенные гнезда 1-Х сепаратора и. подаются про тив чаеойой стрелки S зону обработки на круги 7 и а. На первой рабочей позиции образуетсй выпуклая фаска, is ОДНОЙ стороны;: во время обкатки по кругу 7 и при перемещении вдоль естественной оси с помощью торцового кЬпира 11. с другой стороны, фаска образуется нэ второй рабочей позиций во время обкатки по кругу 8 и при перемещении вдоль собственной оси с по703308 ,

,мощью/торцового копира 12 (см. фйг.2) После шлифования сепаратор транспортирует деталь на позицию выгрузки, Испытания ,станка при шлифовании поршневых Псшьцев показали, что на деталях с двух сторон образуются выпуклые фаски за один проход, что позволило повысить производительность станка вдвое и тем самым сократить количество технологического оборудования.

Формула изобретения

. Станок ДЛЯ шййфован ия выпуклых фасок на деталях типа роликов, содерЯссодий связанные с приводом барабан и сепаратор для перемещения деталей ртно.си. инструмента , установленного на шпинделе,о т л и ч а ю щ и йс Я тем/ЧТО, с целью повьииения , прдйзвбдйтельности путем обеспечения , ВбЭМбжностй получения фасок с двух : сторон Детали за один проход, он снабжён дополнительным шлифовальным кругом, установленным на том же шпинделе, т&кжё двумя подпружиненными торцовыми: копирами для осевого перемещения деталей, установленными с противоположных торцовых сторон барабана, причем копиры смещены относительЙо друг,друга вдоль траектории движения деталей на величину, определяемую углом разворота оси барабана относительно оси шпинделя шлифоваль-, ного круга.в плоскости, параллельной оси дипинделя, а угол разворота ff-attfyгде соответственно диаметр и , длина детали.

Источники информации, принятые во внимание при экспертизе

, 1. Авторское свидетельство I 1149ЭО, кл. В 24 В 5/24, 1958. . 2, Авторское свидетельство Г 214331, кл, В 24 В 5/24, 1967 (прототип)

Авторы

Даты

1979-12-15—Публикация

1975-05-15—Подача