vl

to

СО 00

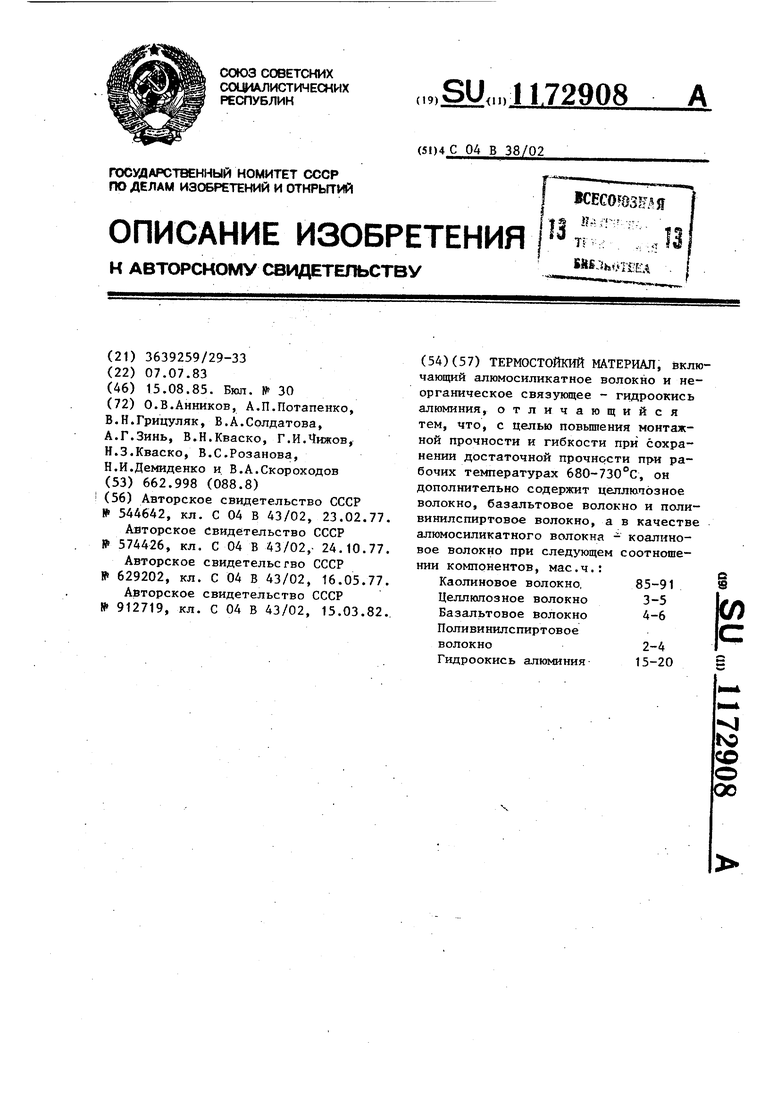

Изобретение относится к термостойким материалам на основе неорганических волокон, предназначено для использования в целлюлозно-бумажной промьшшенности для изготовления бумагоподобных материалов способных работать при высоких температурах, наиболее эффективно может быть использовано для теплоизоляции тепловь агрегатов и футеровки литейных форм

Целью изобретения является повышение монтажной прочности и гибкости при сохранении достаточной прочности при рабочих температурах 680-730°С.

Изобретение иллюстрируется примерами.

П р и м е р 1. 88 г каолинового волокна 5 г базальтового волокна и 3 г поливинилспиртового волокна размалывают в ролле в течение 5 Мин, концентрация маСсы 1%. 4 г целлюлозного волокна марки Э-1 размалывают в ролле до 65 ШР, Подготовленные волокна тщательно перемешивают, затем в волокнистую массу добавляют 20 г гидроокиси алюминия. Из готовой смеси на листоотливном аппарате ЛОА изготавливают лабораторные образцы картона.

Пример 2. Способ получения волокнистой массы образцов аналогичен примеру 1, при этом соотношение компонентов следующее, нас.ч.: Каолиновое волокь..- 88 Базальтовое волокно 5 Поливинилспиртовое волокно4

Целлюлозное волокно 3 Гидроокись алюминия 20 П р и м е р 3. Способ получения образцов аналогичен примеру 1, при этом соотношение компонентов, следующее , мае.ч.:

Каолиновое волокно 88 Базальтовое волокно- 5 Поливинилспиртовое волокно2

Целлюлозное волокно 5 Гидроокись алюминия 20 Пример4. 89 г каолинового волокна, 4 г базальтового волокна и 3 г поливинилспиртового волокна размалывают в ролле в течение 5 мин, концентрация массы 1%.

4 г целлюлозного волокна марки Э-1 размалывают в ролле до ,

Подготовленные волокна тщательно перемешивают, затем в волокнистую

массу добавляют 20 г гидроокиси алюминия. Из готовой сме:си на листоотливном аппарате ЛОА изготавливают лабораторные образцы картона.

Пример 5. Способ получения образцов аналогичен примерам 1 и 4 при этом соотношение компонентов, следующее, мае.ч.:

Каолиновое волокно 91 Базальтовое волокно 4 Поливинилспиртовое волокно2

Целлюлозное волокно 3 Гидроокись алюминия 20 Пример 6. Способ получения образцов аналогичен примерам 1 и 4, при следующем соотношении компонентов, мае.4.:

89

Каолиновое волокно

4 Базальтовое волокно Поливинилспиртоное волокно 2

Целлюлозное волокно 5 Гидроокись алюминия 20 Пример 7.Способ получения оразцов аналогичен примерам 1 и 4,пр следующем соотношении компонентов, мае.ч.:

Каолиновое волокно 87 Базальтовое волокно 6 Поливинилспиртовое волокно3

Целлншозное волокно 4 Гидроокись алюминия 20 П р и м е р 8. Способ получения образцов аналогичен примерам 1 и 4, при этом соотношение компонентов сотавляет-, мае.ч.:

Каолиновое волокно 85 Базальтовое волокно 6 Поливинилспиртовое волокно4

Целлюлозное волокно 5 Гидроокись алюминия 20 П р и м е р 9.Способ получения оразцов аналогичен примерам 1 и 4,пр этом соотношение кo moнeнтoв составляет, мае.4.:

Каолиновое волокно 87 Базальтовое волокно 6 Поливинилспиртовое волокно2

Целлюлозное- волокно 5 Гидроокись алюминия 20 Пример 10. Способ получения образцов аналогичен примерам 1 и 4, при этом соотношение компонентов составляет, мае.ч.:

3

Каолиновое волокно

Базальтовое волокно

Поливинилспиртовое

волокно

Целлюлозное волокно

Гидроокись алюминия

Пример 11. Способ

образцов аналогичен пример

при этом соотношение компо

составляет, нас.ч.:

Каолиновое волокно Базальтовое волокно

, Поливинилспиртовое

/ волокно

Целлюлозное волокно

Гидроокись алюминия

Пример 12. Способ

образцов аналогичен пример

при этом соотношение компо

составляет, мае.ч,:

Каолиновое вблокно

Базальтовое волокно

Поливинилспиртовое

волокно

Целлюлозное волокно

Гидроокись алюминия

П р и ме р 13. Способ

образцов аналогичен пример

при этом соотношение компо

составляет, мае.ч.:

Каолиновое волокно

Базальтовое волокно

Поливинилспиртовое

волокно

Гидроокись алюминия

Целлюлозное волокно

П р и м е р 14. Способ

образцов аналогичен пример

при этом соотношение компо

составляет, мае.ч.:

Каолиновое волокно Базальтовое волокно Поливинилспиртовое волокно

Целлюлозное волокно Гидроокись алюминия729084

П р и м е р 15. Способ получения образцов аналогичен примерам 1 и 4, при этом соотношение компонентов составляет, мае.ч.:

5 Каолиновое волокно 88 Базальтовое волокно 5 Поливинилспиртовое волокно 3 Целлюпозное волокно 4 О Гидроокись алюминия 10

П р и м е р 16. Способ получения образцов аналогичен примерам 1 и 4, при этом соотношение компонентов, следующее, мае.ч.: . 15 Каолиновое волокно 88 Базальтовое волокно 5 Поливинилспиртовое волокно3

Целлюлозное волокно 4 0 Гидроокись алюминия 25

Пример 17. 93 г каолинового волокна и 3 г поливинилспиртового волокна размалывают в ролле в течение 5 мин, концентрация массы 1%. 5 4 г целлюлозного волокна марки Э-1 размальгоают в ролле до 65°ШР. Подготовленные волокна тщательно перемешивают, затем в волокнистую массу добавляют 20 г гидроокиси алюминия. 0 Из готовой смеси на листоотливном аппарате ЛОА изготавливают лабораторные образцы картона.

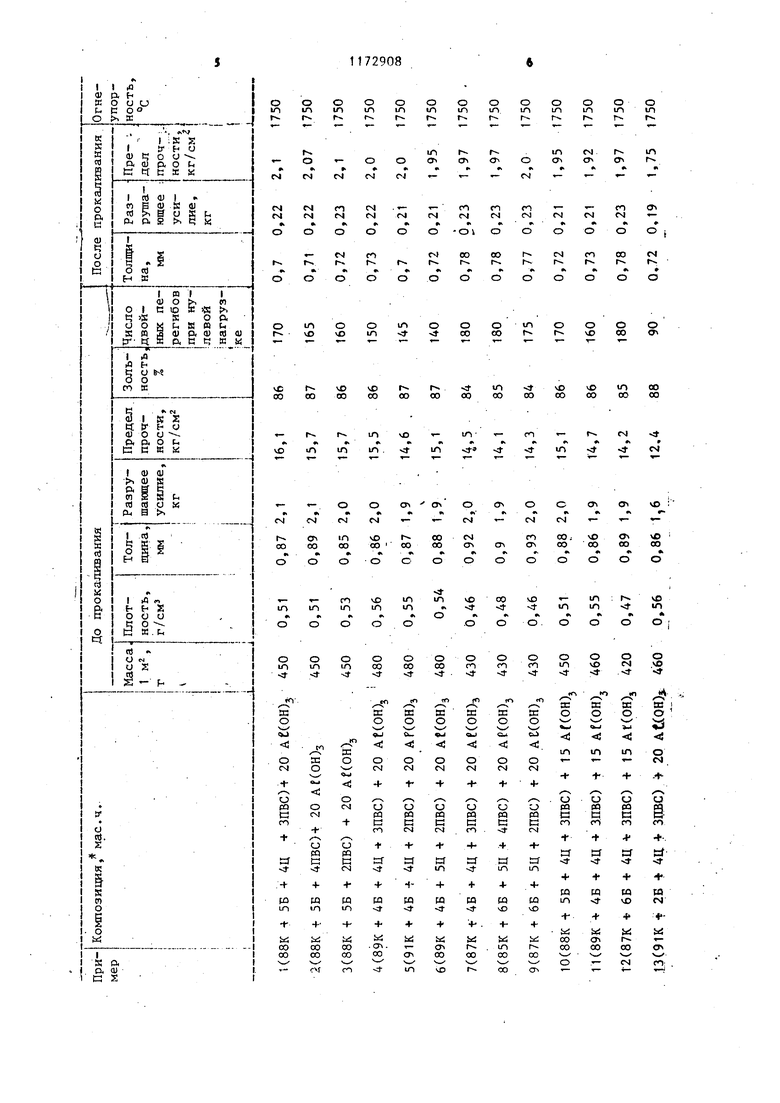

Пример 18 (прототип). 80 г каолинового волокна диспергируют в J ролле, затем в- волокнистую массу добавляют 20 г гидроокиси алюминия. Из приготовленной масссы изготавливают лабораторные образцы картона. В полученных образцах по приме0 рям 1-18 определяют -прочностные характеристики до и после прокаливания в течение 5 ч при температуре .

В таблице представлены результаты испытаний предлагаемого и известного термостойких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления термостойкого материала | 1983 |

|

SU1172911A1 |

| Волокнистая масса для изготовления теплоизоляционного материала | 1980 |

|

SU903442A1 |

| Композиция для изготовления сепараторной бумаги | 1990 |

|

SU1724775A1 |

| Способ подготовки волокнистой массы для изготовления термостойкого материала | 1988 |

|

SU1650639A1 |

| Способ изготовления бумаги | 1988 |

|

SU1548301A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ УГЛЕВОЛОКНИСТОЙ БУМАГИ | 1992 |

|

RU2019616C1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Бумага и способ ее получения | 1975 |

|

SU609812A1 |

| Фильтрованный материал | 1978 |

|

SU730925A1 |

| Фильтрующий материал | 1982 |

|

SU1158642A1 |

ТЕРМОСТОЙКИЙ МАТЕРИАЛ, включающий алюмосиликатное волокно и неорганическое связующее - гидроокись алюминия, отличающийся тем, что, с целью повьппения монтажной прочности и гибкости при сохранении достаточной прочности при рабочих температурах 680-730°С, он дополнительно содержит целлюпозное волокно, базальтовое волокно и поливинилспиртовое волокно, а в качестве алюмосиликатного волокна - коалиновое волокно при следующем соотношении компонентов, мае.ч.: i Каолиновое волокно, 85-91 Целлюлозное волокно 3-5 Базальтовое волокно 4-6 Поливинилспиртовое волокно2-4 Гидроокись алюминия 15-20

| Теплоизоляционный материал | 1973 |

|

SU544642A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Термостойкий материал | 1974 |

|

SU574426A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорный теплоизоляционный материал | 1977 |

|

SU629202A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1980 |

|

SU912719A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-08-15—Публикация

1983-07-07—Подача