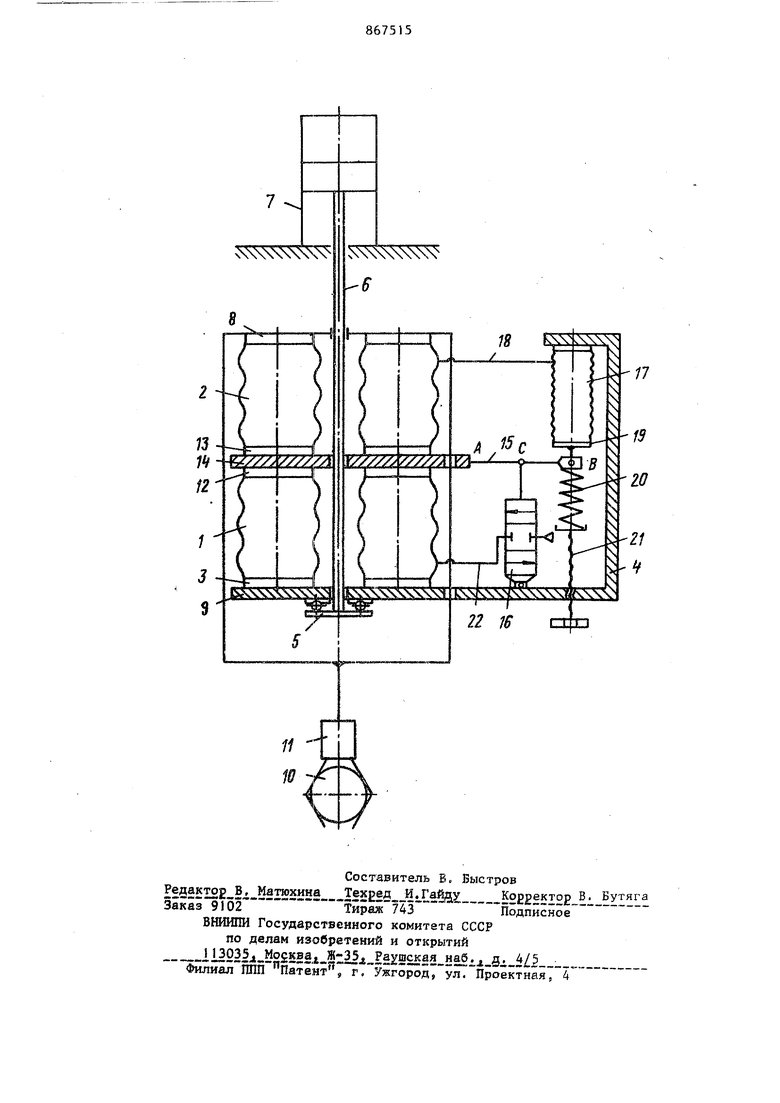

Изобретение относится к вспомогательному оборудованию кузнечно-пресс вых машин и может быть использовано при автоматизации и механизации кузнечно-штамповочного производства. Известно устройство для подачи заготовок в зону обработки кузнечноштамповочного оборудования, содержащ силовой цилиндр со штоком, корпус, связанный с захватом, а также узел демпфирования веса заготовки в виде напорных и сливных сильфонов, полости первых из которых соединены через реверсивный золотник с источником пи тания, а вторых - с дозирующим сильфоном, при этом напорные сильфоны одними своими .торцами соединены посредством кронштейна со штоком указанного силового цилиндра, а сливные с указанньм корпусом l. Недостаток известного устройства состоит в относительно невысокой точ ности работы, что обусловлено констр ктивными особенностями вьтолнения устройства. . Цель изобретения - повышение точности работы устройства. Поставленная цель достигается тем, что устройство для подачи заготовок в зону обработки кузнечно-штамповочного оборудования, содержащее силовой цилиндр со штоком, корпус, связанный с захватом, а также узел демпфирования веса заготовки в виде напорных и сливных сильфонов, полости первых из которых соединены через реверсивный золотник с источником питания, а вторых - с дозирующим сильфоном, при этом напорные сильфоны одними своими торцами соединены посредством кронштейна со штоком указанного силового цилиндра, а сливные - с указанным корпусом, снабжено подвижной плитой, соединенной со свободными торцами напорных и сливных сильфонов, а также регулятором настройки дозирующего сильфона в виде винта и рычага, связанного с подвизкной плитой и регулировочным золотником, при этом регулировочный золотник и дозирующий сильфон смонтированы на указанием кронштейне, На чертеже показана конструкция устройства. Устройство для подачи заготовоксодержит напорные сильфоны 1 и сливные сильфоны 2. КрьЕтжи 3 напорньгк сильфонов соединены через кронштейн 4 и упорный подшипник 5 со штоком 6 силового и;илиндра 7 подъема траверсы Крывши 8 сливных сильфонов связаны с корпусом 9, на который действует нагрузка от веса заготовки 10, удерживаемой захватом 11. Крышки 12 и 13 напорных и сливных сильфонов 1 и 2 закреплены жестко с поджимныМ (Зшанцем 14, связанньм шарнирно в точке А с рычагом 5. При этом рычаг 15 соединен шарнирно в точке С с реверсивны золотником 16, корпус, которого шарнир но связан с кронштейном 4. Реверсивиый золотник 16 предназначен для пода ,чи и слива жидкости высокого давления из напорных сильфонов при перемещении рычага 5 от подвижного фланца 14 и дозирующего сильфона 17 образую щего замкнутую полость посредством магистра.гаи I8 со сливными скльфонами 2. Дозирующий с1-шьфон 17 дном жестко закреплен к кронгатейну 4, а его шток 19 связан шарнирно в точке В с рычагом 15 и через пружину 20 и регулировочный вннт 21 с крона1тейном 4, Пружина 20 и винт 21 предназначены для регулировки положения шарнира В в заБисцмости от величины нагрузки действукщей на корпус 9. Напорная волос сильфонов 1 связана посредством магистрали 22 через реверсивный золотник 16 с. источником питания (не показан) . Перед загрузкой устройства для подачи заготовок золотник 16 находится в нейтральном положении. При загрузк усилие от веса заготовки Ю, удерживаемой захватом 11, действует.на корпус 9. При этом сливные сильфоша 2 сжимаются, вытесняя часть жидкостичерез магистраль 18 в дозирующий силь фон 17, который удлиняется на большую величину, чем сжались сливные сильфоиь 2, Точка шарнира В креплершя штока 19 дозирующего сильфона 17 к ры чагу 5 перемещается вниз на определенную величину. Перемещение точки С шарнирного крепления штока реверсив 8 4 ного золотника 16 к рычагу , чем точки В. Точка С крепления рычага к подвгькному фланцу 14 неподвижна. Вместе с точкой С вниз опускается реверсивный золотник 6 и жидкость от источника давления через магистраль 22 начинает поступать в напорные сильфоны i. Давление в них повышается и они начинают удлиняться, перемещая всю систему вместе с корпусом 9 и заготовкой 10, удерживаемой захватом 11, вверх. Удлиняются они на большую величину, чем сжались сливные . сильфоны 2, компенсируя сжатие последних и упругие деформации от веса заготовки 10, Это достигается определенным соотношением плеч ВС и СА. При удлинении напорных сильфонов 1 точка В неподвижна. Точка А движется вместе с подвижным фланцем i 2. Точка С перемещается в направлении движения точки А. Вместе с точкой С вверх перемещается шток золотника 16, возвращая его в начальное положение. Подача жидкости в напорные сильфоны I прекращается. Система остается в этом состоянии до снятия нагрузки со штока 6. При снятии нагрузки сливные сильфоны 2j находящиеся-до этого в сжатом состоянииJ а дозирующий сильфон 17 в растянутом, занимают свое начальное положение, при этом избыток жидкости из дозирующего сильфона 17 через магистраль 18 перетекает в сливные сильфоны 2, Дозирующий сильфон 17 возврапщет точку В в положение до нагружения. Точка А неподвижна. Точка С движется по направлению движения точкн: В вв.ерх , минуя свое начальное положение. Вместе с точкой С вверх перемещается золотник 16. Избыток жидкост из напорных сильфонов через магистраль 22 идет на слив. Вся система возвращается в начальное положение. Регулировка-перемещений осуществляется подпружиниванием точки А с помощью регулировочного винта 2 и пружины также можно регулировать перемещения, изменяя соотношения плеч ВС и СА (меняя положение крепления штока золотника 16 на рычаге 5). При захвате заготовок различного веса возникают упругие деформации в системе, пропорциональные весу заготовки, В .зависимости от веса заготовки 10 нагрузка сливных сильфо5нов 2 меняется, что приводит к различному смещению штока 19 дозирующего сильфона 17 и, соответственно, смещению корпуса 9, компенсируя упругие деформации в системе. Предлагаемое устройство обеспечивает высокую точность подачи заго товок за счет компенсации упругих деформаций в устройстве отвеса заготовки.. Формула изобретения Устройство для подачи заготовйк зону обработки кузнечно-штамповочного оборудования, содержащее силовой цилиндр со штоком, корпус, связанный с захватом, а также узел дем фирования ,веса заготовки в виде напорных и сливных сильфонов, полости первых из которых соединены через 8 реверсивный золотник с источником питания, а вторых - с дозирующим (ильфоном, при этом напорные сильфоны одними своими торцами соединены посредством кронштейна со штоком указанного силового цилиндра, а слинные - с указанным корпусом, отличающееся тем, что, с целью повышения точности работы, оно снабжено подвижной плитой, соединенной со свободными торцами напорных и сливных сильфонов, а также регулятором настройки дозирукяцего сильфона в виде винта и рычага, связанного с подвижной плитой и регулировочным золотником, при этом регулировочный золотник и дозирующий сильфон смонти рованы на указанном кронштейне. Источники информации, принятые во внимание при экспертизе I . Авторское свидетельство СССР № 385090, 1973 .(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ГИДРОИМПУЛЬСНОГО ШАГОВОГО ДЕЙСТВИЯ | 1996 |

|

RU2093296C1 |

| Устройство для переноса трубных заготовок и его система управления | 1982 |

|

SU1103925A1 |

| ГИДРОПРИВОД МАЛОГО ШАГОВОГО ПЕРЕМЕЩЕНИЯ | 1973 |

|

SU385090A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Механизм зажима клещей хобота ковочного манипулятора | 1978 |

|

SU759192A1 |

| Устройство управления бесшаботным молотом | 1986 |

|

SU1362557A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в зону обработки | 1989 |

|

SU1763073A1 |

| Устройство вертикальной амортизации хобота манипулятора | 1976 |

|

SU607634A1 |

| Устройство для непрерывной подачи длинномерных заготовок | 1983 |

|

SU1227282A1 |

Авторы

Даты

1981-09-30—Публикация

1979-09-28—Подача