Изобретение относится к обработке металлов давлением, в частности к устройства /для формования сильфо-нов групповым методом.

Известен инструментальный блок вертикальной машины для гадравличеСКОГО формовани51 сильфонов кз трубной заготовки, содержащий накет плоских секционных разъешиах матриц и две .концевые матрИ1ДЫ5 состоящие каждая из ненодвижной полуматрицы и шарнирно связанной с ней с возможноетыо поворота: в нлоскости, перпендикулярной оси пакета , подвижной полуматрицы, два узла уплотнения трубной заготовки, расположе1П ые соосно с торцов пакета , матриц и содержашде калодый корпус с установлен1-шми в нем штоком с каналом для подачи формующей лсидкости и ушютнительный элемент, а таклсе привод. упомянутых уз- : лов уплотнения .1 ,

Однако в известном инструментальном блоке для герметизащ1И необходима значительная дополнительная часть заготовки (длиной 10-15 I-IM |, которая выступает за пределы матрни, при этом этот участок за1 отовки отрезается на последующих опершщях и идет в невосстановимые потери металлгц герметизация тонкостенных трубок (толщиной менее 0,12 мм ) сопрял{ена с потерей устойчивости в окружном направлении при обжиге ее и, как следствие, возникновение недопустимых утечек жидкости, приводящих к снижегшю давления формования, что , является причиной брака; на осуществ ление процесса герметизации необходимо дополнительное время, которое яв,ляется составной частью времени изготовления.

Цель изобретения - экономия материала трубной заготовки за счет уменьшенияучастков ге,рметиза1дии, повышение производительности труда.

Поставленная цель достигается тем, что в инструментальном блоке ве ;гикальной машины для гидравл. формования сильфонов из труб-. НОИ заготовки, содержащем пакет плоских секционных разъемных матриц и две концевые матрицы, состояшце каждая из неподвил ной нолуматрицы и шарнирно связанной с ней. с возможностью поворота в плоскости, пернендакулярной оси пакета, подвижной. полуматрицы,два узла уплотнения трубной захотовки, расположенные соосно с

торцов пакета матриц и содержащие каждый корпус с установленными в нем штоком с каналом для подачи форг-1ующей жидкости и ушютнительный

элемент, а также приводы упомянутых узлов уплотнения, каждый узел уплотнения снабжен подпружиненной нажимной втулкой с двумя сквозными копирпыми пазами, установленной на штоке

с возможностью взаимодействия с уплотнительным элементом, шток выполнен с опорным фланцем на свободном конце, уплотнительньш элемент выполнен в виде упругого кольца,

размещенного между фланцем и нажимной втулкой, привод узла уплотнения выполнен в виде копира, состоящего из двух концентричных секторов разг-, ной длины, смонтированных на подвижной концевой полуматрице соосно оси шарнира концевой матрицы, причем больший сектор установлен под углом к плоскости матрицы и размещен в соответствующем копирном пазу нажимной втулки, меньший сектор установлен с возможностью взаимодействия со стенками другого копирного паза, а корпус закреплен на ненодвиж. ной концевой полуматрице.

Для повышения надежности герметизации трубной заготовки за счет наиболее полного использова}шя давления формования и упругих свойств уплотгштельного элемента сопрягаемые

поверхности фланца штока, нажимной втулки и упругого кольца выполнены коническими с углом наклона образующей конуса не менее, угла трения применяемой пары материалов, но не бог

лее разницы между прямым углом и указанным углом трения.

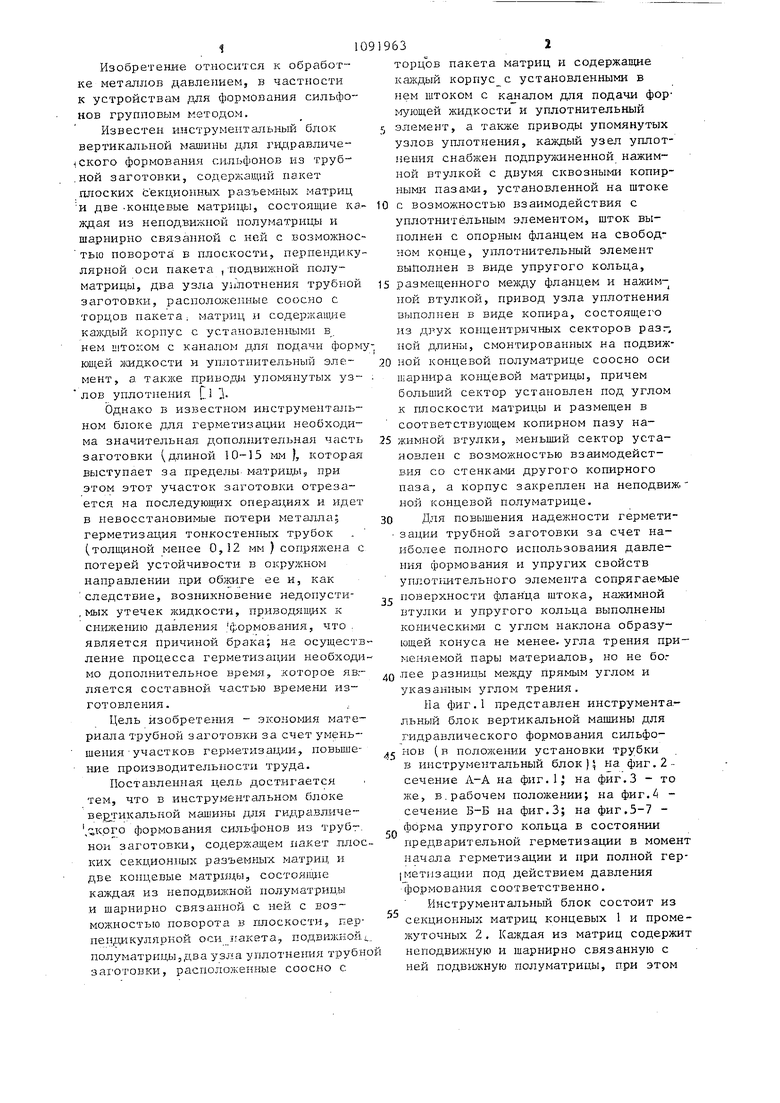

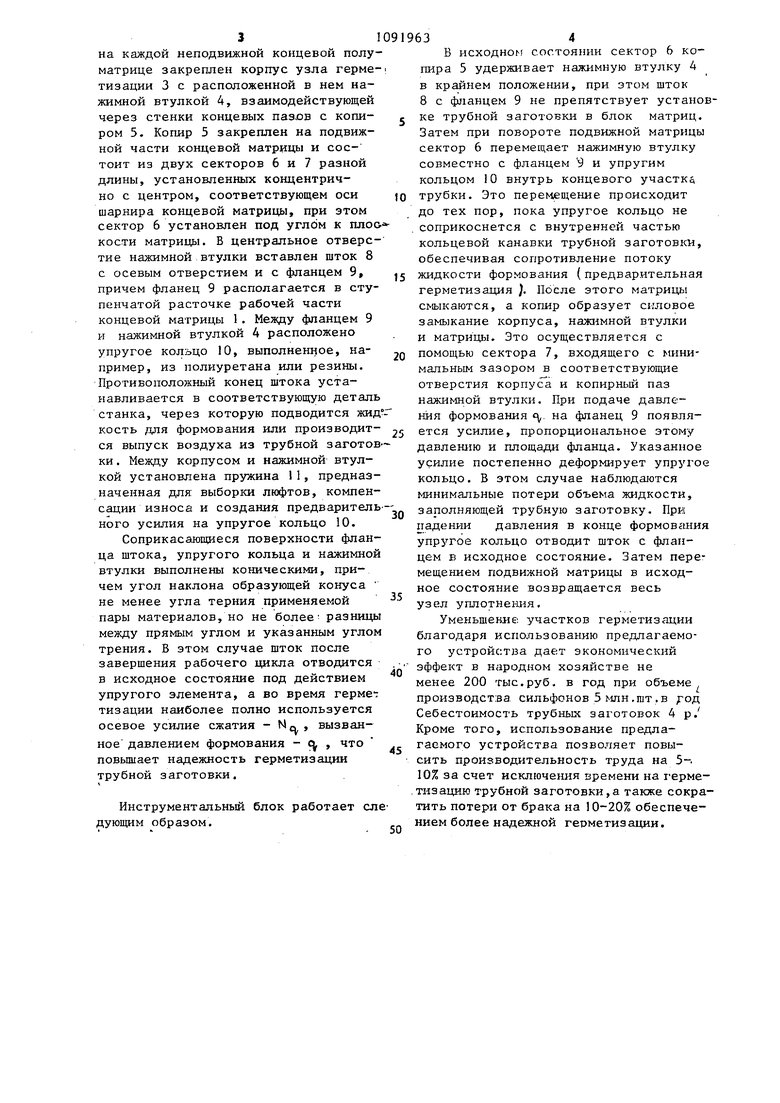

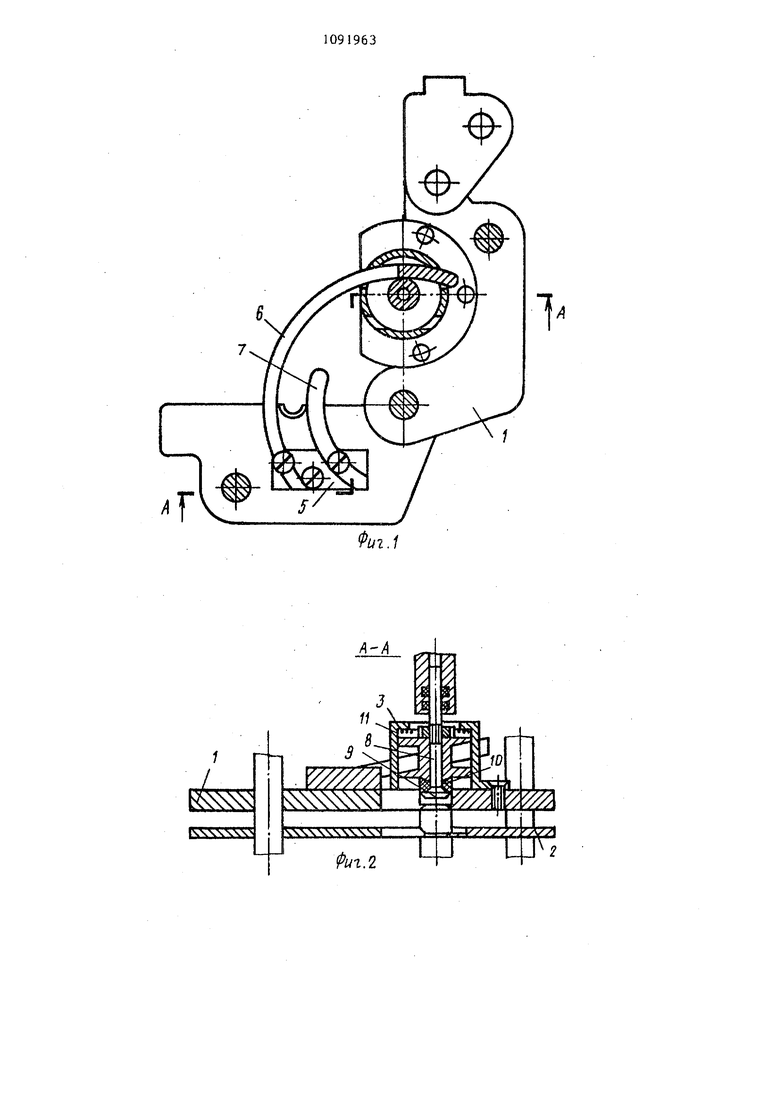

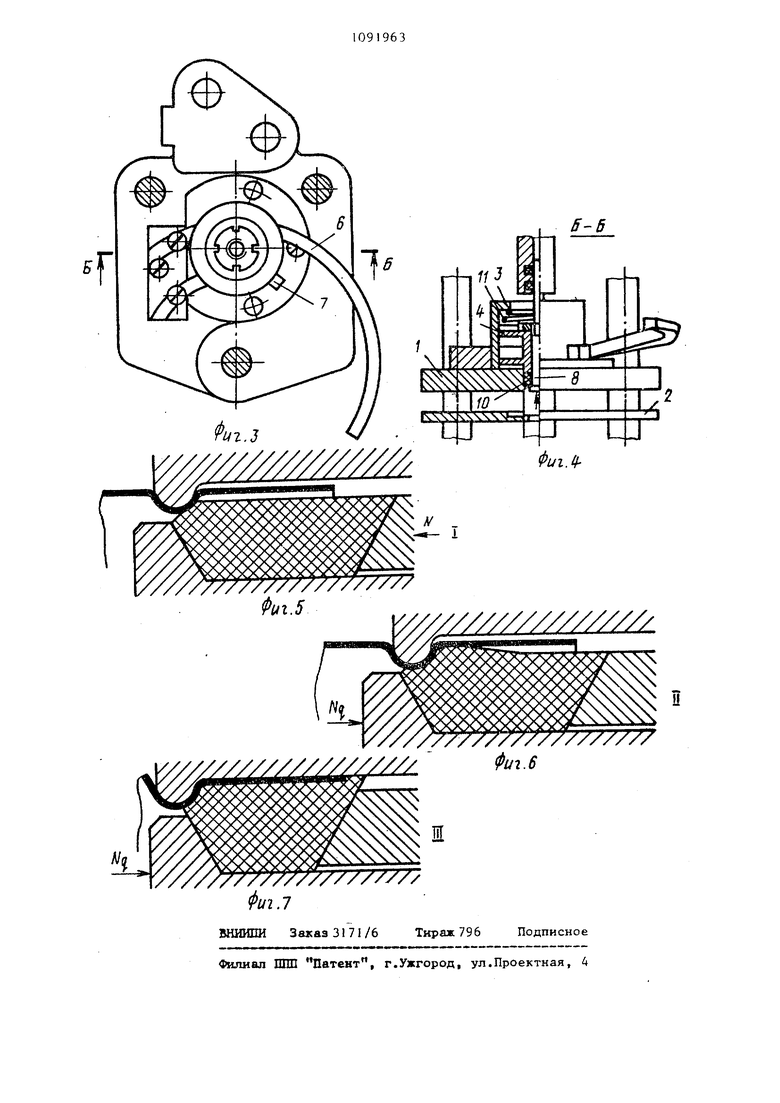

На фиг.1 представлен инструмента.льный блок вертикальной машины для гидравлического формования сильфонов (в полол ении установки трубки в инструментальный блок); на фиг.2сечение А-А на фиг.1; на фиг.З - то же, в.рабочем положении; на фиг, сечение Б-Б на фиг.З; на фиг.5-7 форма упругого кольца в состоянии предварительной герметизации в момент начала герметизации и при полной герметизации под действием давления формования соответственно.

Инструментальный блок состоит из секционных матриц концевых 1 и промежуточных 2. Кагкдая из матриц содержит неподвиичную и шарнирно связанную с ней подвижную полуматрнцы, при этом на каждой неподвижной концевой полуматрице закреплен корпус узла герметизации 3 с расположенной в нем нажимной втулкой 4, взаимодействующей через стенки концевых пазлв с копиром 5. Копир 5 закреплен на подвижной части концевой матрицы и состоит из двух секторов 6 и 7 разной длины, установленных концентрично с центром, соответствующем оси шарнира концевой матрицы, при этом сектор 6 установлен под углом к плоо кости матрицы. В центральное отверстие нажимной втулки вставлен шток 8 с осевым отверстием и с фланцем 9, причем фланец 9 располагается в ступенчатой расточке рабочей части концевой матрицы 1. Между фланцем 9 и нажимной втулкой 4 расположено упругое кольцо 10, выполненное, например, из полиуретана или резины. Противоположный конец штока устанавливается в соответствующую деталь станка, через которую подводится жид кость для формования или производится выпуск воздуха из трубной заготов ки . Между корпусом и нажимной втулкой установлена пружина 11, предназначенная для выборки люфтов, компенсации износа и создания предваритель ного усилия на упругое кольцо 10. Соприкасаюш11еся поверхности фланца штока, упругого кольца и нажимной втулки выполнены коническими, причем угол наклона образующей конуса не менее угла терния применяемой пары материалов, но не более- разницы между прямым углом и указанным углом трения. В этом случае шток после завершения рабочего цикла отводится в исходное состояние под действием упругого элемента, а во время герме-: тизации наиболее полно используется осевое усилие сжатия - Nn , вызванное давлением формования - f повьшает надежность герметизации трубной заготовки. Инструментальный блок работает еле дующим образом. В исходном состоянии сектор 6 копира 5 удерживает нажимную втулку 4 в крайнем положении, при этом шток 8 с фланцем 9 не препятствует установке трубной заготовки в блок матриц. Затем при повороте подвижной матрицы сектор 6 перемещает нажимную втулку совместно с фланцем и упругим кольцом 10 внутрь концевого участкг, трубки. Это перемещение происходит до тех пор, пока упругое кольцо не соприкоснется с внутренней частью кольцевой канавки трубной заготовки, обеспечивая сопротивление потоку жидкости формования (предварительная герметизация }. После этого матрицы смьп аются, а копир образует силовое замыкание корпуса, нажимной втулки и матрищз. Это осуществляется с помощью сектора 7, входящего с минимальным зазором в соответствующие отверстия корпуса и копирньш паз нажимной втулки. При подаче давления формования ,. на фланец 9 появляется усилие, пропорциональное этому давлению и площади фланца. Указанное усилие постепенно деформирует упругое кольцо. В этом случае наблюдаются минимальные потери объема жидкости, заполняющей трубную заготовку. При падении давления в конце формования упругое кольцо отводит шток с фланцем в исходное состояние. Затем перемещением подвижной матрицы в исходное состояние возвращается весь узел уплотнения. Уменьшение участков герметизации благодаря использованию предлагаемого устройс:т)за дает экономический эффект в народном хозяйстве не менее 200 тыс.руб. в год при объеме производства сильфонов5мпн.гат.в од Себестоимость трубных заготовок 4р. Кроме того, использование предлагаемого устройства позволяет повысить производительность труда на 510% за счет исключеушя времени на герметизацню трубной заготовки,а также сократить потери от брака на 10-20% обеспечением более надежной геометизации.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Формующая головка к устройству для гидроформования труб | 1983 |

|

SU1098612A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Устройство для гидравлического формования сильфонов | 1985 |

|

SU1263391A1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Способ последовательного гидроформования кольцевых гофр на трубной заготовке и устройство для его осуществления | 1987 |

|

SU1479166A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

1. ИНСТРУМЕНТАЛЬНЫЙ БЛОК ВЕРТИКАЛЬНОЙ МАШИНЫ ДЛЯ ГИДРАВЛИЧЕСКОГО ФОРМОВАНИЯ СИЛЬФОНОВ из трубной заготовки, содержащий пакет плос}сих секционных разъемных матриц и две концевые матрицы, состоящие каждая из неподвижной полуматрицы и шарнирно связанной с ней с возможностью поворота в плоскости, перпендикулярной оси пакета, подвижной полуматрицы, два узла уплотнения трубной заготовки, расположенные соосно с торцов пакета матриц и содержащие каждый корпус с установленными в нем штоком с каналом для подачи формующей жидкост ти и уплотнительный элемент, а также приводы упомянутых узлов уплотнения, отличающийся тем, что, с целью экономии материала трубной загс товки за счет уменьшения участков герметизации и повышения производительности, каждый узел уплотиения снабжен подпружиненной нажимной втулкой с двумя сквозными копирными пазами, установленной на штоке с возможностью взаимодействия с уплотнительным элементом, шток выполнен с опорным фланцем на свободном конце, уплотнительный элемент выполнен в виде упругого кольца, размещенного между фланцем и нажимной втулкой, привод узла уплотнения выполнен в виде копира, состоящего из двух концентричных секторов разной длины, смонтированных на подвижной концевой полуматрице соосно оси шарнира концевой матрицы, причем больший сектор установлен под углом к плоскости матрицы и размещен в со-. ответствующем копирном nt-ny нажимной (Л втулки, меньший сектор установлен с возможностью взаимодействия со стенками копирного паза, а корпус закреплен на неподвижной конце вой полуматрице. 2. Инструментальный блок по п.1, о х отличающийся тем, что, с целью повышения надежности герметизации трубной заготовки за счет со наиболее полного использования давО5 ления формования и упругих свойств рр уплотнительного элемента, сопрягаемые поверхности фланца, штока, нажимной втулки и упругого кольца выпол- йены коническими с углом наклона образующей конуса не менее угла трения применяемой пары материалов, но не более разницы между прямым углом и указанным углом трения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1983-01-12—Подача