Изобретение относится к области станкостроения, в частности к плоскошлифовальным станкам.

Целью изобретения является расширение технологических возможностей комп- лекса за счет обеспечения обработки деталей типа лезвий топоров.

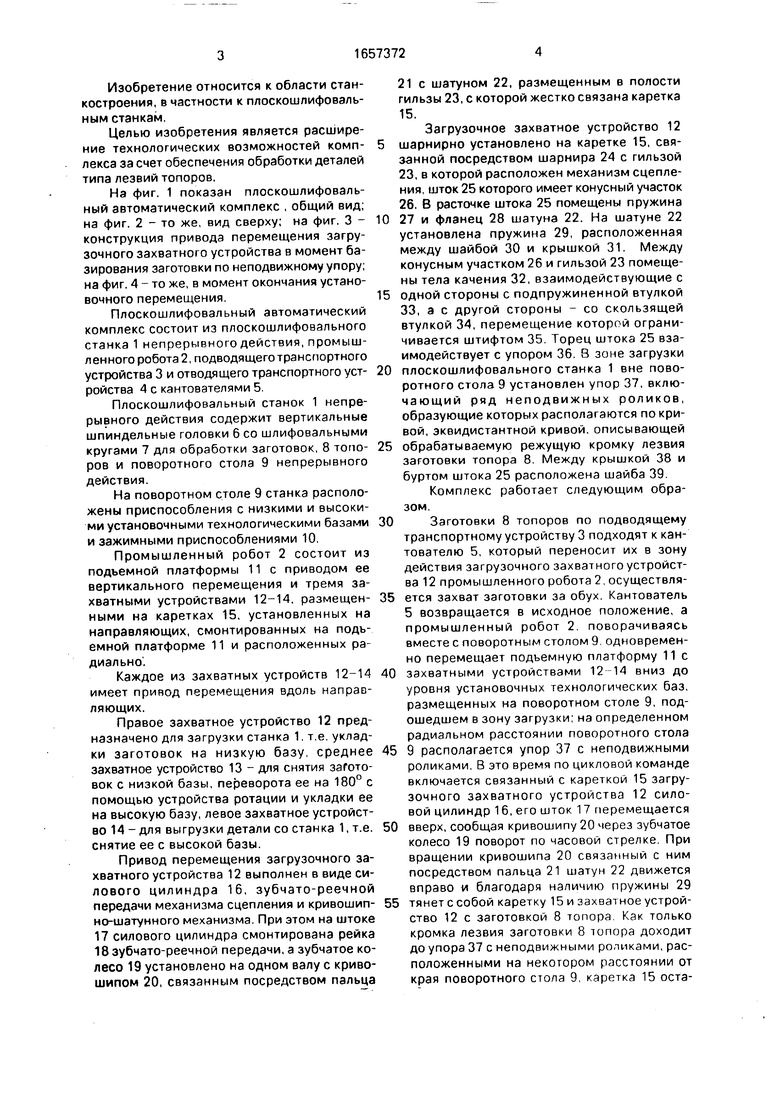

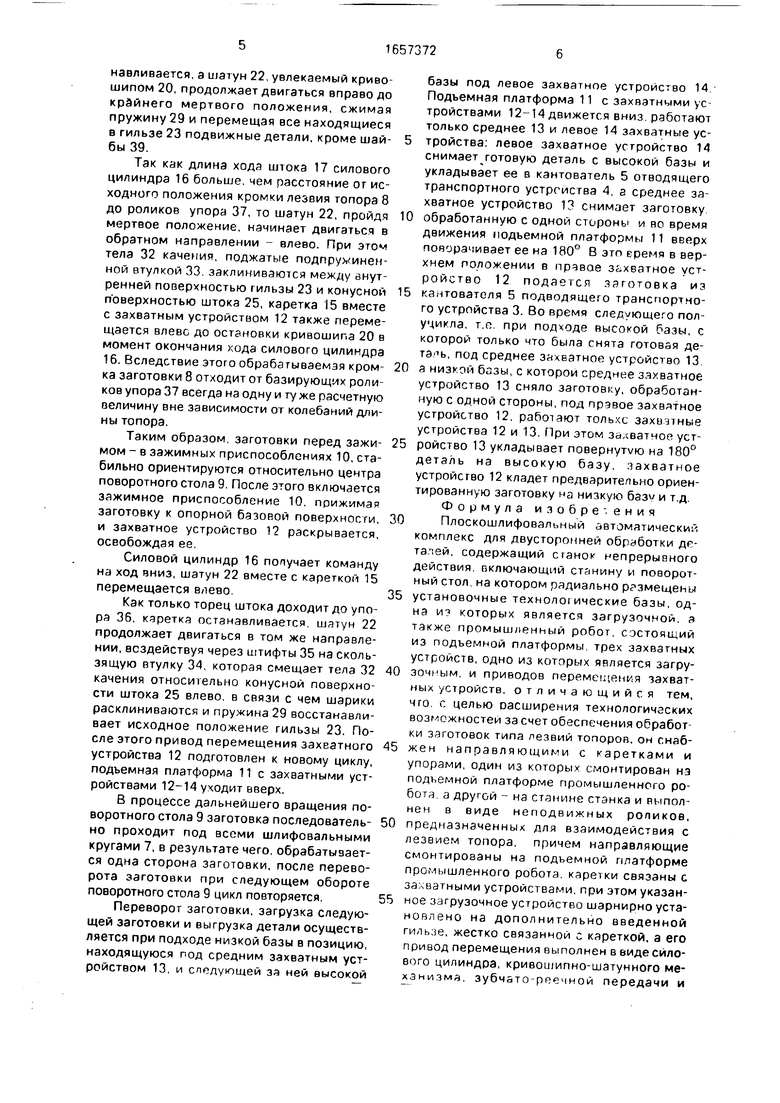

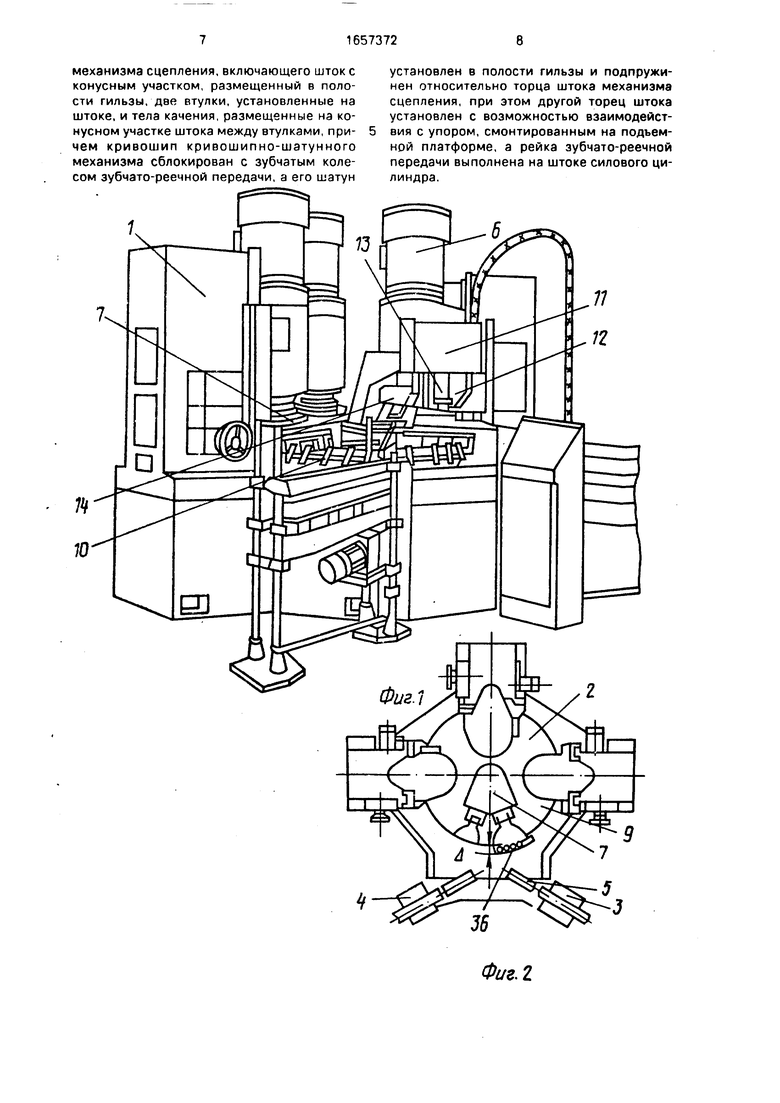

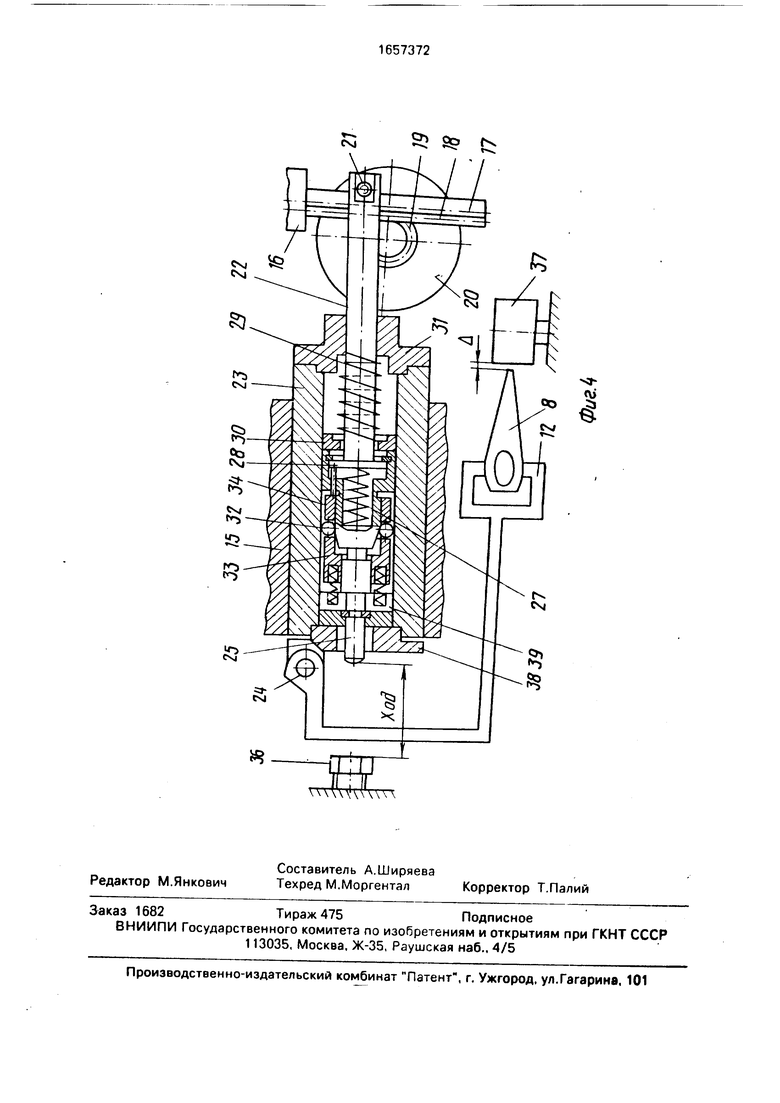

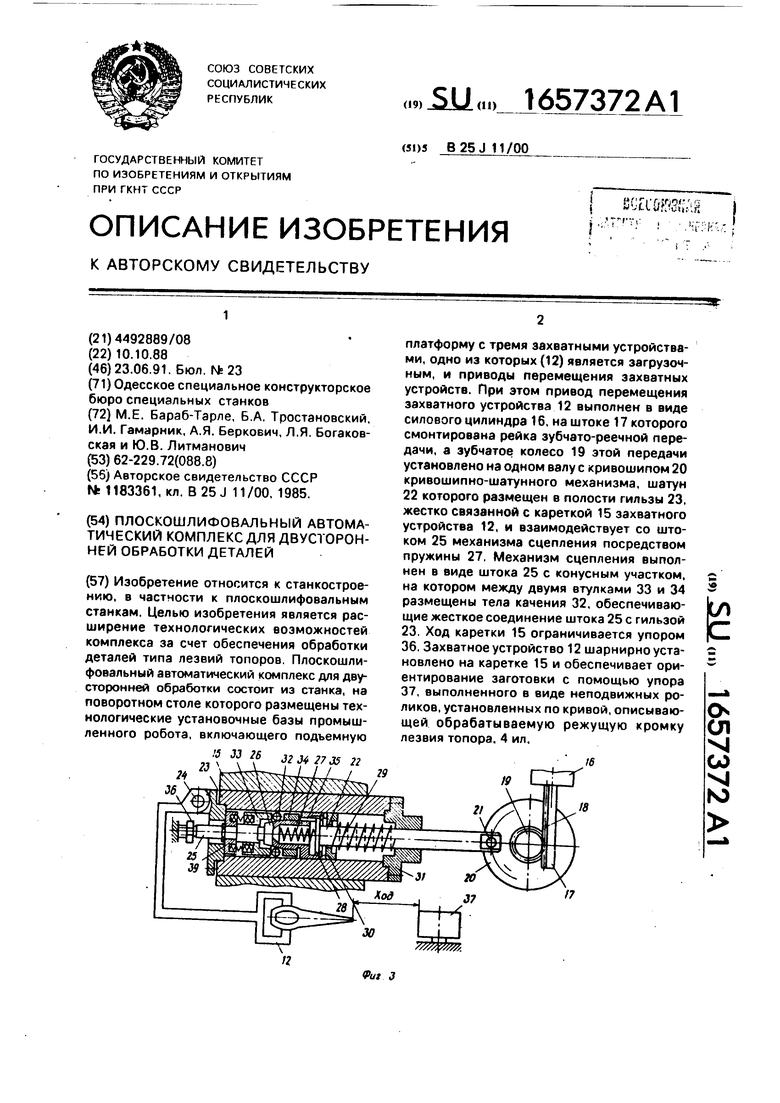

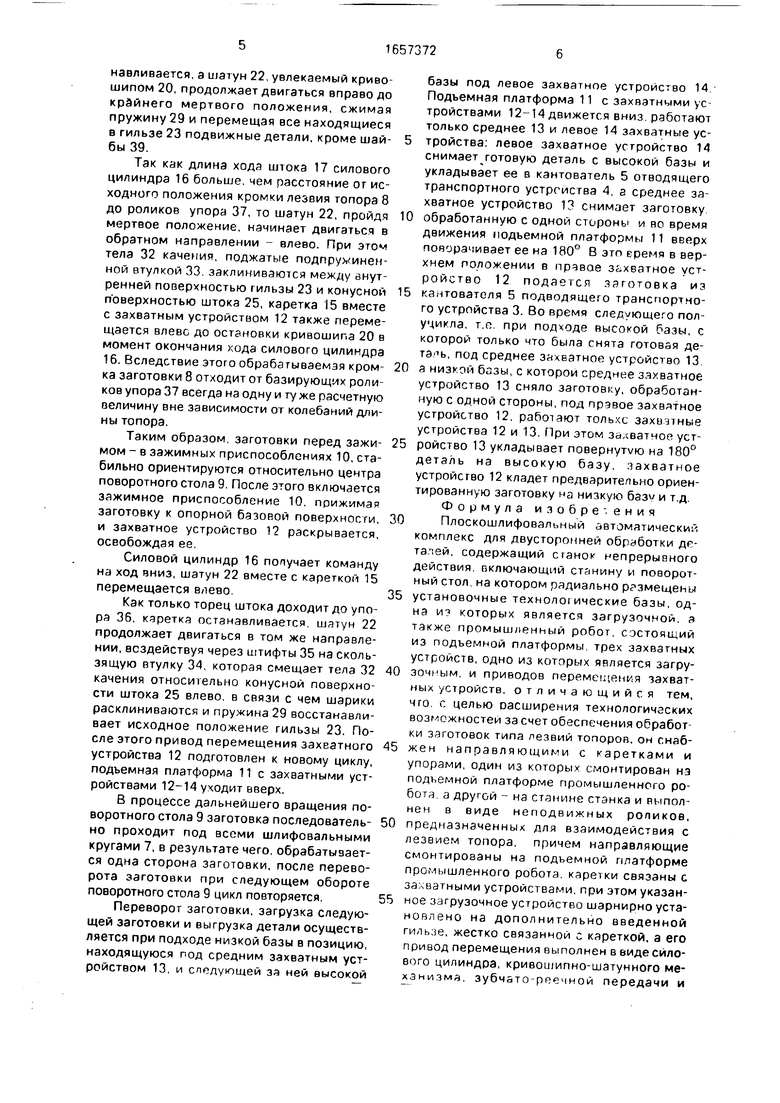

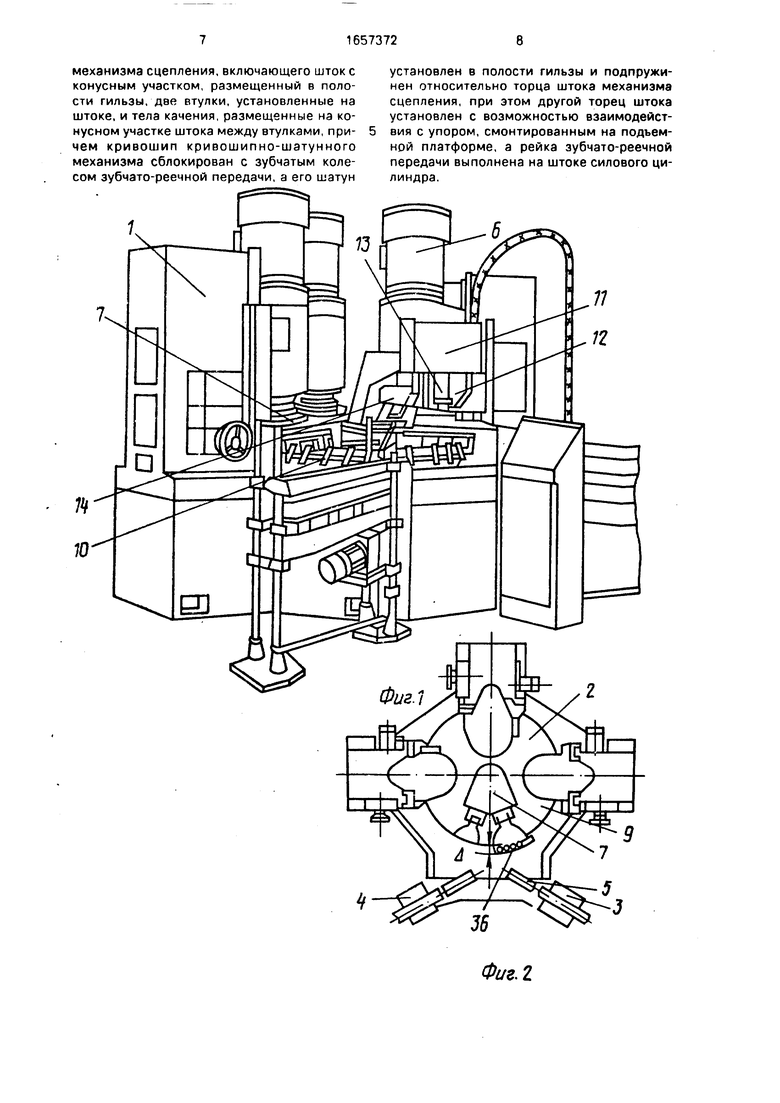

На фиг. 1 показан плоскошлифовальный автоматический комплекс , общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3конструкция привода перемещения загрузочного захватного устройства в момент базирования заготовки по неподвижному упору; на фиг. 4 - то же, в момент окончания установочного перемещения.

Плоскошлифовальный автоматический комплекс состоит из плоскошлифовального станка 1 непрерывного действия, промышленного робота 2, подводящего транспортного устройства 3 и отводящего транспортного уст- ройства 4 с кантователями 5.

Плоскошлифовальный станок 1 непрерывного действия содержит вертикальные шпиндельные головки 6 со шлифовальными кругами 7 для обработки заготовок, 8 топо- ров и поворотного стола 9 непрерывного действия.

На поворотном столе 9 станка расположены приспособления с низкими и высокими установочными технологическими базами и зажимными приспособлениями 10.

Промышленный робот 2 состоит из подъемной платформы 11 с приводом ее вертикального перемещения и тремя захватными устройствами 12-14. размещен- ными на каретках 15, установленных на направляющих, смонтированных на подъемной платформе 11 и расположенных ра- диально.

Каждое из захватных устройств 12-14 имеет привод перемещения вдоль направляющих.

Правое захватное устройство 12 предназначено для загрузки станка 1. т.е. укладки заготовок на низкую базу, среднее захватное устройство 13 - для снятия заготовок с низкой базы, переворота ее на 180° с помощью устройства ротации и укладки ее на высокую базу, левое захватное устройство 14 - для выгрузки детали со станка 1, т.е. снятие ее с высокой базы.

Привод перемещения загрузочного захватного устройства 12 выполнен в виде силового цилиндра 16, зубчато-реечной передачи механизма сцепления и кривошип- но-шатунного механизма. При этом на штоке

17силового цилиндра смонтирована рейка

18зубчато-реечной передачи, а зубчатое колесо 19 установлено на одном валу с кривошипом 20, связанным посредством пальца

21 с шатуном 22, размещенным в полости гильзы 23, с которой жестко связана каретка 15.

Загрузочное захватное устройство 12 шарнирно установлено на каретке 15, связанной посредством шарнира 24 с гильзой 23, в которой расположен механизм сцепления, шток 25 которого имеет конусный участок 26. В расточке штока 25 помещены пружина 27 и фланец 28 шатуна 22. На шатуне 22 установлена пружина 29, расположенная между шайбой 30 и крышкой 31. Между конусным участком 26 и гильзой 23 помещены тела качения 32, взаимодействующие с одной стороны с подпружиненной втулкой 33, а с другой стороны - со скользящей втулкой 34, перемещение которой ограничивается штифтом 35. Торец штока 25 взаимодействует с упором 36. 8 зоне загрузки плоскошлифовального станка 1 вне поворотного стола 9 установлен упор 37, вклю- чающий ряд неподвижных роликов, образующие которых располагаются по кривой, эквидистантной кривой, описывающей обрабатываемую режущую кромку лезвия заготовки топора 8. Между крышкой 38 и буртом штока 25 расположена шайба 39.

Комплекс работает следующим образом.

Заготовки 8 топоров по подводящему транспортному устройству 3 подходят к кантователю 5, который переносит их в зону действия загрузочного захватного устройства 12 промышленного робота 2, осуществляется захват заготовки за обух. Кантователь 5 возвращается в исходное положение, а промышленный робот 2. поворачиваясь вместе с поворотным столом 9. одновременно перемещает подьемную платформу 11с захватными устройствами 12-14 вниз до уровня установочных технологических баз, размещенных на поворотном столе 9, подошедшем в зону загрузки; на определенном радиальном расстоянии поворотного стола 9 располагается упор 37 с неподвижными роликами. В это время по цикловой команде включается связанный с кареткой 15 загрузочного захватного устройства 12 силовой цилиндр 16, его шток 17 перемещается вверх, сообщая кривошипу 20 через зубчатое колесо 19 поворот по часовой стрелке. При вращении кривошипа 20 связанный с ним посредством пальца 21 шатун 22 движется вправо и благодаря наличию пружины 29 тянет с собой каретку 15 и захватное устройство 12 с заготовкой 8 топора Как только кромка лезвия заготовки 8 топора доходит до упора 37 с неподвижными роликами, расположенными на некотором расстоянии от края поворотного стола 9, каретка 15 останавливается, а шатун 22, увлекаемый кривошипом 20, продолжает двигаться вправо до крайнего мертвого положения, сжимая пружину 29 и перемещая все находящиеся в гильзе 23 подвижные детали, кроме шай- бы 39.

Так как длина хода штока 17 силового цилиндра 16 больше, чем расстояние от исходного положения кромки лезвия топора 8 до роликов упора 37, то шатун 22, пройдя мертвое положение, начинает двигаться в обратном направлении - влево. При этом тела 32 качения, поджатые подпружиненной втулкой 33 заклиниваются между внутренней поверхностью гильзы 23 и конусной поверхностью штока 25, каретка 15 вместе с захватным устройством 12 также перемещается влево до остановки кривошипа 20 в момент окончания хода силового цилиндра 16. Вследствие этого обрабатываемая кром- ка заготовки 8 отходит от базирующих роликов упора 37 всегда на од ну и ту же расчетную величину вне зависимости от колебаний длины топора.

Таким образом, заготовки перед зажи- мом - в зажимных приспособлениях 10, стабильно ориентируются относительно центра поворотного стола 9. После этого включается зажимное приспособление 10, прижимая заготовку к опорной базовой поверхности. и захватное устройство 12 раскрывается, освобождая ее.

Силовой цилиндр 16 получает команду на ход вниз, шатун 22 вместе с кареткой 15 перемещается влево

Как только торец штока доходит до упора 36, каретка останавливается, шатун 22 продолжает двигаться в том же направлении, воздействуя через штифты 35 на скользящую втулку 34, которая смещает тела 32 качения относительно конусной поверхности штока 25 влево, в связи с чем шарики расклиниваются и пружина 29 восстанавливает исходное положение гильзы 23. После этого привод перемещения захватного устройства 12 подготовлен к новому циклу, подъемная платформа 11 с захватными устройствами 12-14 уходит вверх.

В процессе дальнейшего вращения поворотного стола 9 заготовка последователь- но проходит под всеми шлифовальными кругами 7, в результате чего, обрабатывается одна сторона заготовки, после переворота заготовки при следующем обороте поворотного стола 9 цикл повторяется,

Переворот заготовки, загрузка следующей заготовки и выгрузка детали осуществляется при подходе низкой базы в позицию, находящуюся РОД средним захватным устройством 13, и следующей за ней высокой

базы под левое захватное устройство 14 Подъемная платформа 11 с захватными устройствами 12-14 движется вниз работают только среднее 13 и левое 14 захватные устройства: левое захватное устройство 14 снимает готовую деталь с высокой базы и укладывает ее в кантователь 5 отводящего транспортного устргиства 4, а среднее захватное устройство 1 снимает заготовку обработанную с одной стороны и но время движения подъемной платформы 11 вверх поворачивает ее на 180° В это еремя в верхнем положении в правое зг-хватное устройство 12 подается заготовка из кантователя 5 подводящего транспортного устройства 3. Во время следующего пол- удикла, T.R при подходе высокой базы, с которой только что была снята готовая де- , под среднее захватное устройство 13 а низкой базы, с которой среднее захватное устройство 13 сняло заготовку, обработанную с одной стороны, под правое захвятное устройство 12, работают тольхс ззхштные устройства 12 и 13. При этом залватчое устройство 13 укладывает повернутую на 180° деталь на высокую базу, захватное устройство 12 кладет предварительно ориентированную заготовку на низкую бази и т.д. Формула изобретения Плоскошлифовальный автоматический комплекс для двусторонней обработки дг- тачей, содержащий станок непрерывного действия включающий станину и поворотный стол на котором радиально размещены установочные техноло ические базы, одна и которых является загрузочной, а также промышленный робот, состоящий из подъемной платформы трех захватных устройств, одно из которых является загрузочным, и приводов перемещения захватных устройств, отличающийся тем, ч го с целью расширения технологических возможностей за счет обеспечения обработки заготовок типа лезвий топоров, он снабжен направляющими с каретками и упорами, один из которых смонтирован нэ подъемной платформе промышленного робота а другой - на станине станка и выполнен в виде неподвижных роликов, предназначенных для взаимодействия с лезвием топора, причем направляющие смонтированы на подъемной платформе промышленного робота, каретки связаны с за чватными устройствами, при этом указанное загрузочное устройство шарнирно уста- новлено на дополнительно введенной гильзе, жестко связанной с. кареткой, а его привод перемещения выполнен в виде силового цилиндра, кривошипно-шатунного механизма, зубчато-реечной передачи и

механизма сцепления, включающего шток с конусным участком, размещенный в полости гильзы, две втулки, установленные на штоке, и тела качения, размещенные на конусном участке штока между втулками, причем кривошип кривошипно-шатунного механизма сблокирован с зубчатым колесом зубчато-реечной передачи, а его шатун

установлен в полости гильзы и подпружинен относительно торца штока механизма сцепления, при этом другой торец штока установлен с возможностью взаимодействия с упором, смонтированным на подъемной платформе, а рейка зубчато-реечной передачи выполнена на штоке силового цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс плоскошлифовальный автоматический для двухсторонней обработки деталей | 1983 |

|

SU1183361A1 |

| Манипулятор плоскошлифовального станка | 1990 |

|

SU1764986A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для подачи заготовок | 1987 |

|

SU1648729A1 |

| Приемно-передаточное устройство | 1986 |

|

SU1459897A1 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| Автомат для насекания надфилей | 1979 |

|

SU772760A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

Изобретение относится к станкостроению, в частности к плоскошлифовальным станкам. Целью изобретения является расширение технологических возможностей комплекса за счет обеспечения обработки деталей типа лезвий топоров. Плоскошлифовальный автоматический комплекс для двусторонней обработки состоит из станка, на поворотном столе которого размещены технологические установочные базы промышленного робота, включающего подъемную 13 33 26 23v 32 34 27 35 22 Л 36 платформу с тремя захватными устройствами, одно из которых (12) является загрузочным, и приводы перемещения захватных устройств. При этом привод перемещения захватного устройства 12 выполнен в виде силового цилиндра 16, на штоке 17 которого смонтирована рейка зубчато-реечной передачи, а зубчатое колесо 19 этой передачи установлено на одном валу с кривошипом 20 кривошипно-шатунного механизма, шатун 22 которого размещен в полости гильзы 23, жестко связанной с кареткой 15 захватного устройства 12, и взаимодействует со штоком 25 механизма сцепления посредством пружины 27, Механизм сцепления выполнен в виде штока 25 с конусным участком, на котором между двумя втулками 33 и 34 размещены тела качения 32, обеспечивающие жесткое соединение штока 25 с гильзой 23. Ход каретки 15 ограничивается упором 36.Захватное устройство 12 шарнирно установлено на каретке 15 и обеспечивает ориентирование заготовки с помощью упора 37,выполненного в виде неподвижных роликов, установленных по кривой, описывающей обрабатываемую режущую кромку лезвия топора. 4 ил. ч Ј Os (Я х| GJ V4 Ю 17

Фиг. I

CS4

«

2} 9 (

XT

t

Авторы

Даты

1991-06-23—Публикация

1988-10-10—Подача