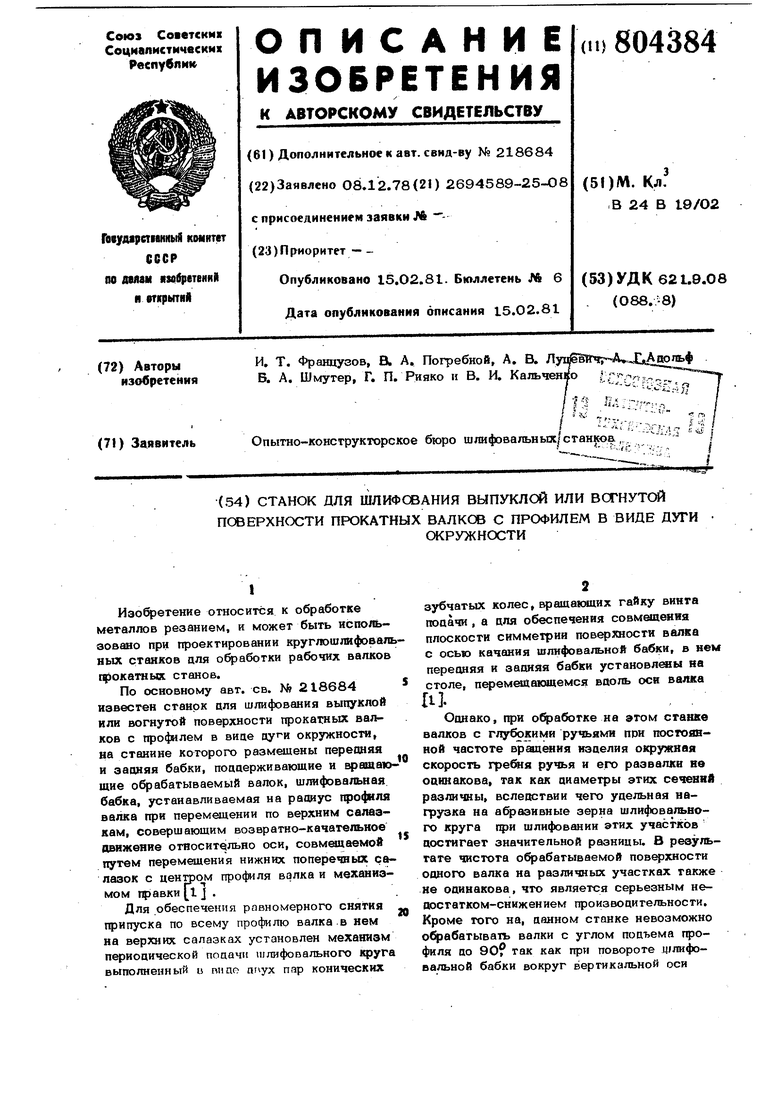

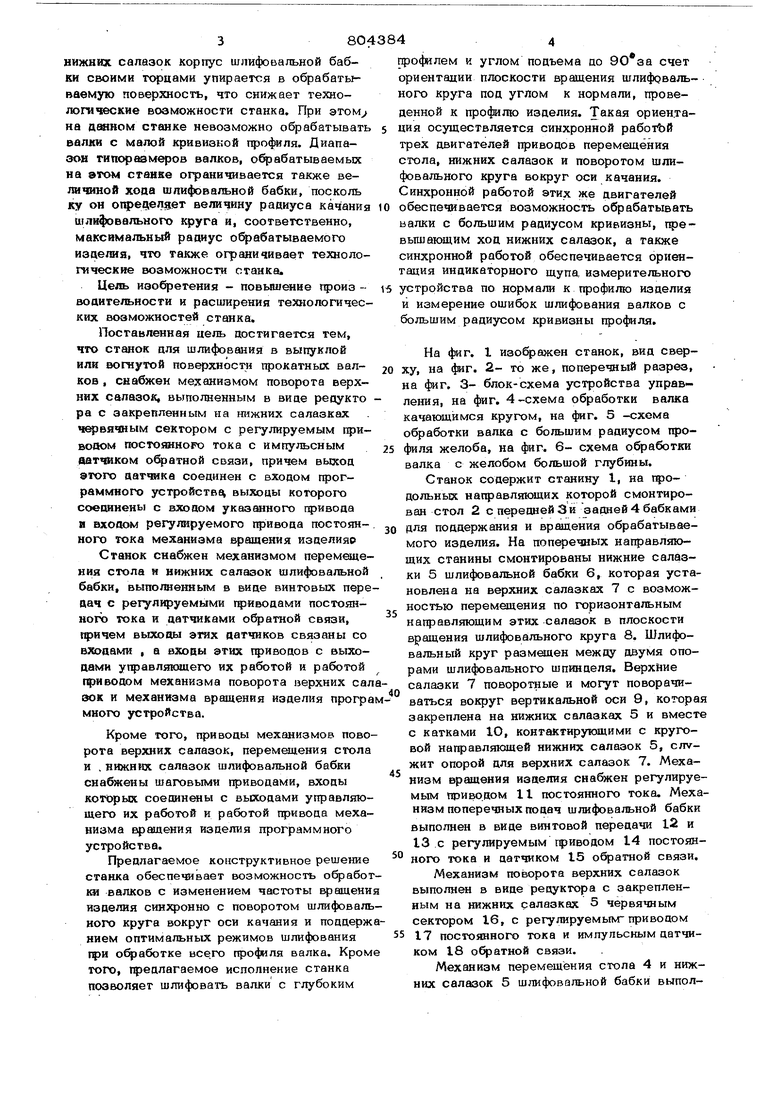

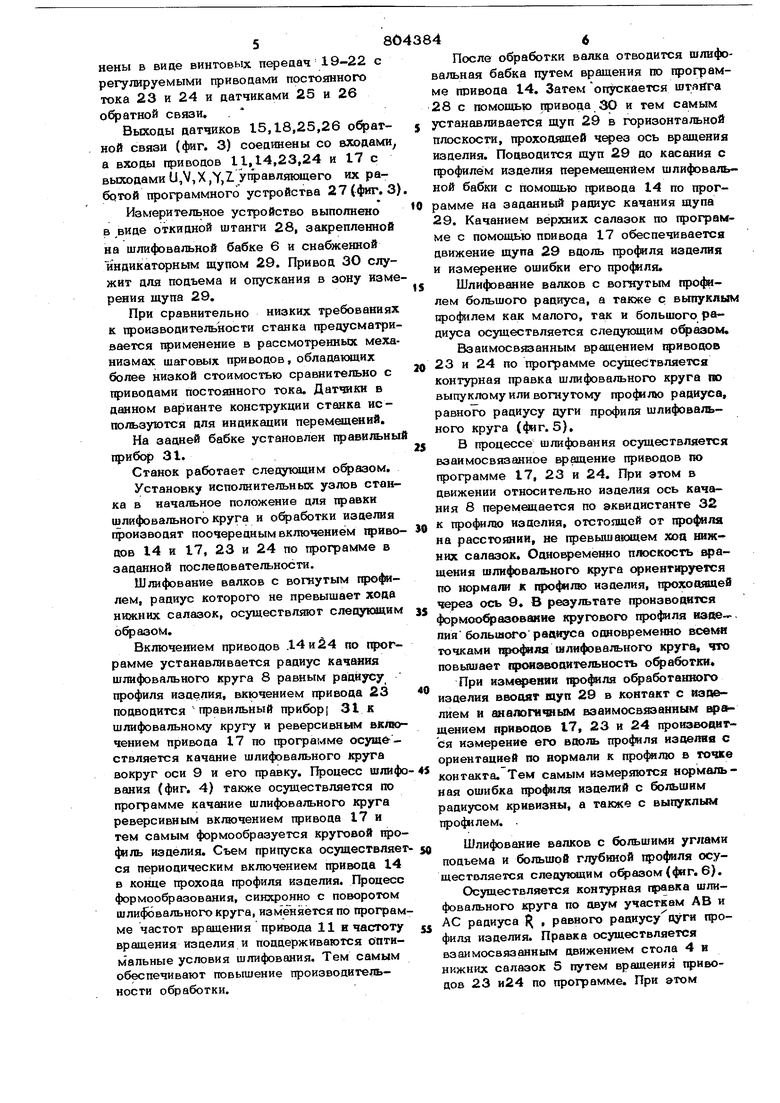

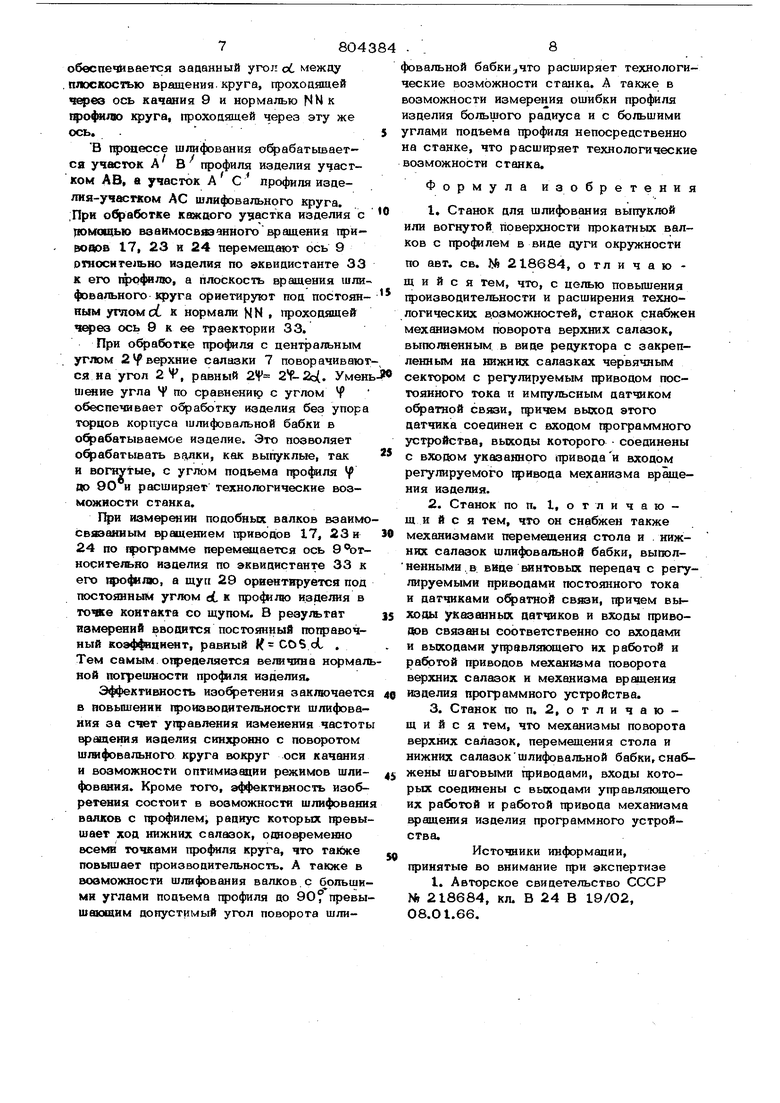

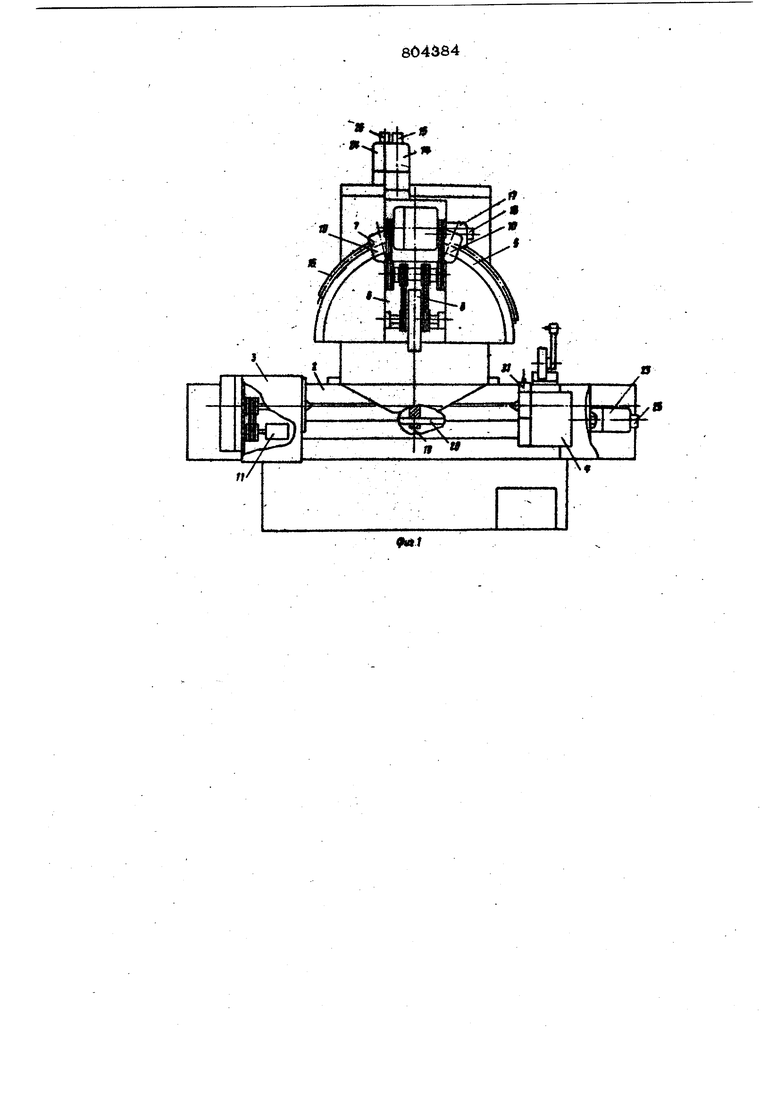

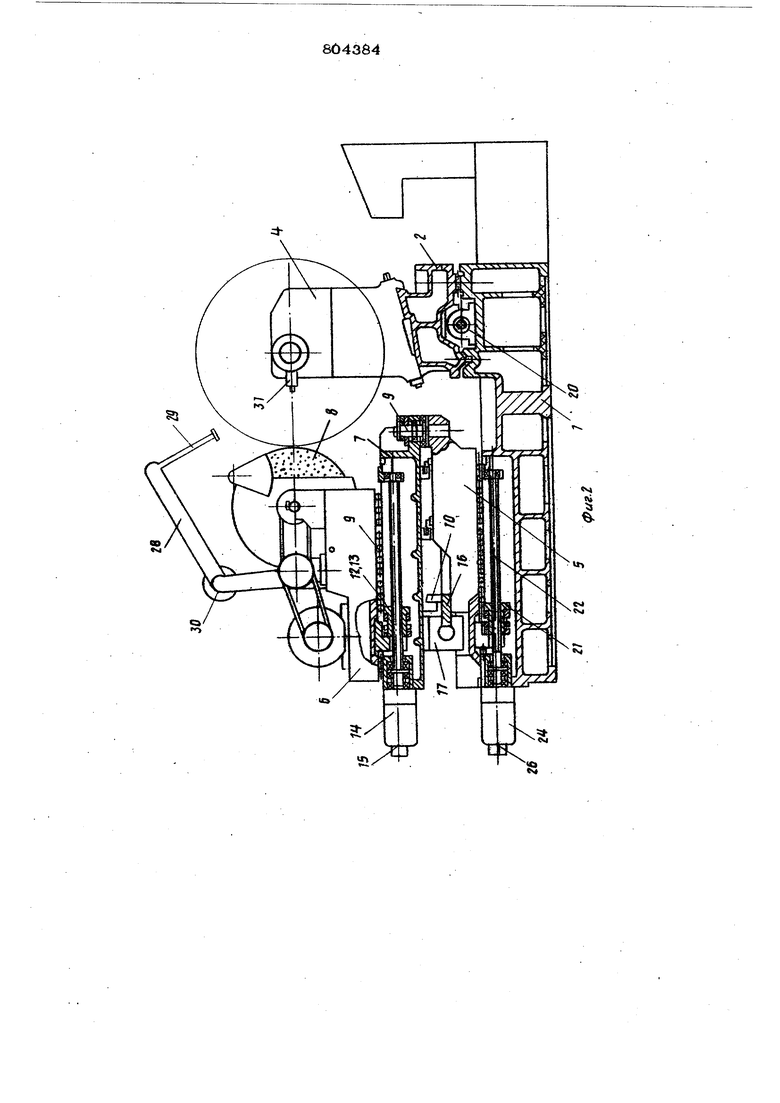

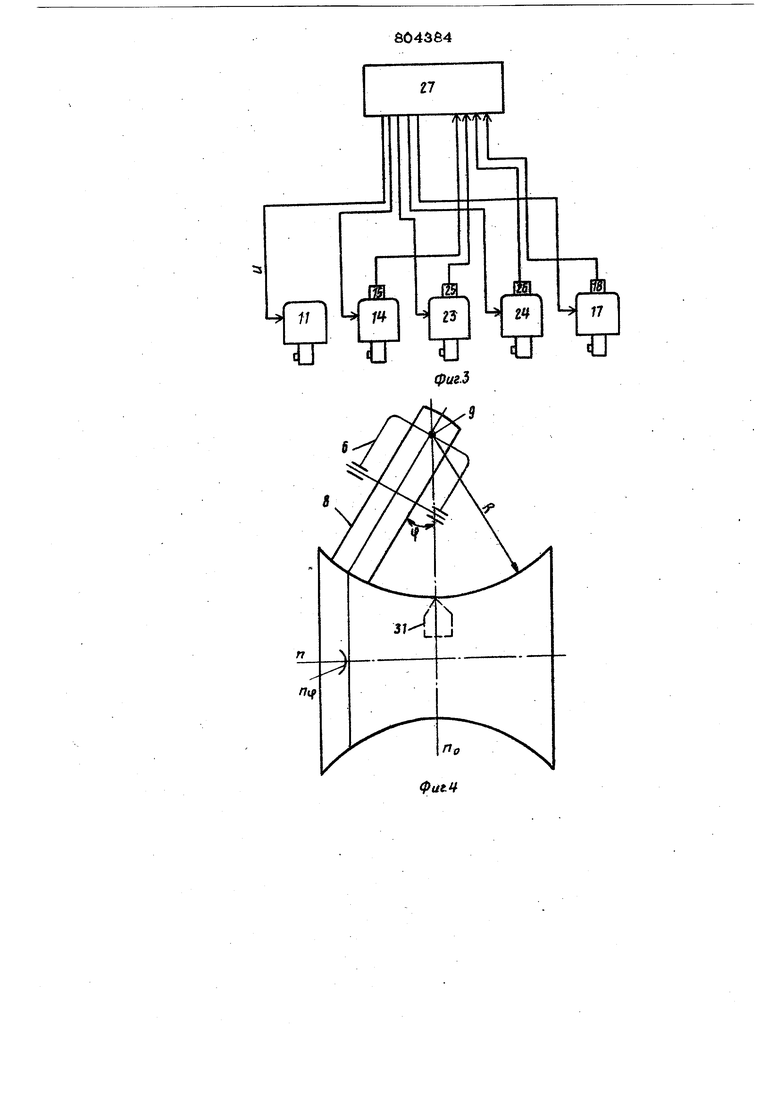

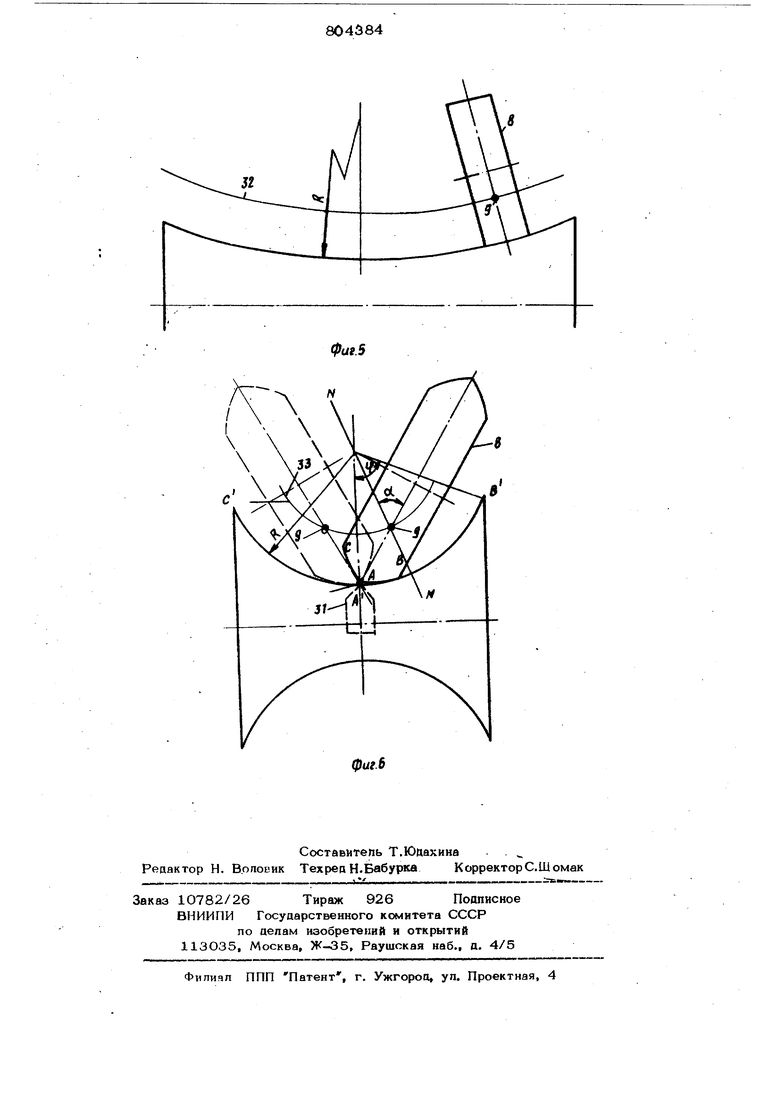

Иэофетение относится к обработке металлов резанием, и может быть испольЭОВШ1О при проектировании круглошлифовал ных станков для обработки рабочих валков г окатных станов. По основному авт. св. № 218684 известен станок аля шлифования выпуклой или вогнутой поверхности прокатных валков с профилем в вице цуи окружности, на станине которого размешены переоняя и эаоняя бабки, поааерживаюшие и вращаю щие обрабатываемый валок, шлифовальная бабка, устанавливаемая на раоиус профиля валка при перемещении по верхним салазкам, совершающим возвратно-качатепьное овнженне относительно оси, совмсшаемой путем перемещения нижних поперечных салазок с центром профиля валка и механизмом правки 1 J . Для рбеспечення равномерного снятия припуска по всему профилю валка.в нем на верхних салазках установлен механизм периодической поцачн шлифовального круга выполненный и пнае пар конических зубчатых колес, вращакяцих гайку винта поаачи , а для обеспечения совмещения плоскости симметрии поверхности валка с осью качания шлифовальной бабки, в нем передняя и задняя бабки установл«1Ы на столе, перемещакнцемся вдоль оси валка Однако, при обработке на этом сганке валков с глубокими ручьями при постчэшной частоте врацения изделия окружная скорость требпя ручья и его развалхв не оаикакова, так как диаметры этих сечений различны, вслеж:твии чего удельная нагрузка на афазивные зерна шлифоват ного круга при шлифовании этих участков достигает значительной разницы. В результате чистота обрабатываемой поверхности одного валка на различных участках также не одинакова, что является серьезным недостатком-снижением производительности. Кроме того на, данном станке невозможно срабатывать валки с углом подъема профиля до 90 так как при повороте шлифовальной бабки вокруг вертикальной оси нижних салазок корпус шлифовальной бабки своими торцами упирается в обрабатываемую поверхность, что снижает технологические возможности станка. При этом на ДЁвгком станке невозможно обрабатывать валки с малой кривиакой профиля. Диапазон типоразмеров валков, обрабатываемых на атом станке ограничивается также величошой хода шлифовальной бабки, посколь ку он О14 ев1елдет ввпкчктлу радиуса качания шлифовального фуга и, соответственно, максимальный радиус офабатываемого иаде/шя, чго также ограничивает технологические возможности станка. Цель иаобретения - повьвиение произ водительности и расигарения технологических возможностей станка. Поставленная цель достигается тем, что станок для шлифования в выпуклой или вогнутой поверхности щэокатных валков , снабжен механизмом поворота верхних салазок, выполненным в виде редукто ра с закрепленным на 1шжних салазках червячным сектором с регулируемым приводом RocTOJBiHoFo тока с импульсным о атной связи, причем выход этого датчика соединен с входом программного устройстве выходы которого ссюдинены с входом укшзш1ного привода и входом регу/шруемого привода постоянного тока механизма вращения изделияр Станок снабжен механизмом перемещения стола и нижних салазок шлифовальной бабки, выпо/щенным в виде винтовых пере дач с регулируемыми гфиводами постоянного тока и датчиками обратной связи, {фичем выхош 1 этих датчиков связаны со входами , а вховы этих приводов с выходами управляющего их работой и работой г водом механизма поворота верхних сал зок и механизма вращения изделия програ много устройства. Кроме того, приводы механизмов пово рота верхних салазок, перемещения стола и . нижних салазок шлифовальной бабки снабжены шаговыми приводами, входы которых соеаин«1ы с выходами управляющего их работой и работой привода механизма вращения изделия программного устройства. Предлагаемое конструктивное решение станка обеспечивает возможность обработ ки валков с изменением частоты вращени изделия синхронно с поворотом шлифоваль ного круга вокруг оси качания и поддерж нием оптимальных режимов шлифования фи обработке все.го профиля валка. Кром того, федлагаемое исполнение станка позволяет шлифовать валки с глубоким рофилем и углом подъема до счет риентации плоскости вращения шлифовалього круга под углом к нормали, провеенной к профилю изделия. Такая ориентаия осуществляется синхронной работЬЙ рех двигателей приводов перемещения тола, нижних салазок и поворотом шлиовального круга вокруг оси качания. инхронной работой этих же двигателей беспечивается возможность обрабатывать алки с большим радиусом кривизны, гфеышающим ход нижних салазок, а также инхронной работчэй обеспечивается ориенация индикаторного щупа измерительного стройства по нормали к профилю изделия и измерение ошибок шлифования валков с большим радиусом кривизны профиля. На фиг. 1 изображен станок, вид сверху, на 4мг. 2- то же, поперечный разрез, на фиг. 3- блок-схема устройства управления, на фиг. 4 -схема обработки валка качакицймся кругом, на фиг. 5 -схема обработки валка с большим радиусом профиля желоба, на фиг. 6- схема обработки валка с желобом большой глубины. Станок содержит станину 1, на продольных направлякядих которой смонтирован стол 2 с передней Зи задней 4 бабками для поддержания и вращения обрабатываемого изделия. На поперечных направляющих станины смонтированы нижние салазки 5 шлифовальной бабки 6, которая установлена на верхних салазках 7 с возможностью перемещения по горизонтальным направляющим этих салазок в плоскости вращения шлифовального круга 8. Шлифовальный круг размйден между двумя опорами шлифовального шпинделя. Верхние салазки 7 поворотные и могут поворачиваться вокруг вертикальной оси 9, которая закреплена на нижних салазках 5 и вместе с катками 1О, контактирующими с круговой направляющей нижних салазок 5, СЛУЖИТ опорой для верхних салазок 7. Механизм вращения изделия снабжен регулируемым даиводом II постоянного тока. Механизм по перечных по дач шлифовальной бабки выполнен в виде винтовой передачи 12 и 13 с регулируемым приводом 14 постоянного тока и датчиком 15 обратной связи. Механизм поворота верхних салазок выполнен в виде редуктора с закрепленным на нижних салазках 5 червячным сектором 16, с регулируемым приводом 17 постоянного тока и импульсным датчиком 18 обратной связи. Механизм перемещения стола 4 и нижних 5 шлифовальной бабки выполнены в виде винтовых передач 19-22 с регулируемыми приводами постоянного тока 23 и 24 и датчиками 25 и 26 офатной связи. Выходы датчиков 15,18,25,26 обратной связи (фиг. 3) соединены со вxoдaми а BXOW.I приводов 11,14,23,24 и 17 с выходами U,V,X,Y,ZytipaBnHromero их работой программного устройства 27 (фиг. 3 Измерительное усчройство выполнено в ,виде откидной штанги 28, закрепленной на шлифовальной бабке 6 и снабженной индикаторным щупом 29. Привод ЗО служит для подъема и опускания в зону изме рения щупа 29. При сравнительно низких требованиях к производительности станка предусматри вается 15)именение в рассмотренных меха низмах шаговых приводов, обладакицих более низкой стоимостью сравнительно с приводами постоянного тока. Датчики в данном варианте конструкции станка используются для индикации перемещений. На задней бабке установлен травильны прибор 31. Станок работает следукяцим офазом. Установку исполнительных узлов станка в начальное положение для правки шлифовального круга и обработки изделия гфоизводят поочередным включением 1фиво дов 14 и 17, 23 и 24 по программе в заданной последовательности. Шлифование валков с вогнутым профилем, радиус которого не превышает хода нижних салазок, осуществл5иот следующим образом. Включением приводов .14 и 24 по программе устанавливается радиус качаяия шлифовального круга 8 равным радиусу профиля изделия, вкючением привода 23 подводится правильный прибор| 31 к шлифовальному кругу и реверсивным BKIW чением привода 17 по программе осущ ствляется качание шлифовального круга вокруг оси 9 и его правку. Процесс шлифо вания (фиг. 4) также осуществляется по программе качание шлифовального круга реверсивным включением привода 17 и тем самым формообразуется круговой профиль изделия. Съем припуска осуществляет ся периодическим включением привода 14 в конце прохода профиля изделия. Процесс формообразования, синхронно с поворотом шлифовального круга, изменяется по програм ме частот вращения привода 11 и частоту вращения изделия и поддерживаются оптимальные условия шлифования. Тем самым обеспечивают повышение производительности обработки. После обработки валка отводится шлифовальная бабка путем вращения по программе привода 14. Затем оп кается штайга 28 с помощью привода Зр и тем самым устанавливается щуп 29 в горизонтальной плоскости, проходящей через ось вращения изделия. Подводится щуп 29 до касания с фофилём изделия перем ценйем шлифовальной бабки с помощью привода 14 по программе на заданный радиус качания щупа 29. Качанием верхних салазок по програм ме с помощью поивода 17 обеспечивается движение щупа 29 вдоль про({иля изделия и измерение его профиля. Шлифование валков с вогнутым проф1лем большого радиуса, а также с выпуклым профилем как малого, так и большого радиуса осуществляется следующим . Взаимосвязанным вращением приводов 23 и 24 по программе осуществляется контурная правка шлифовального круга по выпуклому или вогнутому профилю радиуса, равного радиусу дуги профиля шлифовального круга (фиг. 5). В процессе шлифования осуществляется взаимосвязанное вращение приводов по программе 17, 23 и 24. При этом в движении относительно изделия ось качания 8 перемещается по эквидистанте 32 к ТфОфиЛЮ изделия, ОТСТО5ШеЙ от 1ФОФИЛЯ на расстоянии, не гфевышающем ход нижних салазок. Одновременно плоскость ращения шлифовального круга ориентируется по нормали к гфофилю изделия, прохошшеб через ось 9. В результате производится формоо аэование кругового профиля изею-. пнябольшого раоиуса одновременно всеми точками профияя шлифова;Б ного круга, что повьпиает производительность о аботкн При (фофиля обработанного изделия вводят шуп 29 в контакт с (taneлием и (шалогйчным взаимосвязанным вращением приводов 17, 23 и 24 производится измерение его вдош профиля изделия с ориентацией по нормали к профилю в точке контакта. Тем самым измеряются нормальная ошибка проф1ля изделий с большим радиусом кривизны, а также с выпуклым профилем. . Шлифование валков с большими углами подъема и большой глубиной Щ}офиля осуществляется следующим (фиг. 6). Осуществляется правка шлифовального круга по двум участкам АВ и АС радиуса Д , равного радиусу дуги профиля изделия. Правка осуществляется взаимосвязанным движением стола 4 и нижних салазок 5 путем вращения приводов 23 и24 по программе. При этом 8043 обеспечивается заданный угол об между . плсжкостью вращения, круга, фоходшцей через ось качания 9 и нормалью NN к 1фо4жлю круга, проходящей через эту же ось. В гфоиессе ш/шфования офабатьшается учш;гок А В профиля иаделия участком АВ, а участок А С профиля изделня-уча:гком АС шлифовального круга. ,Прн обработке КЕВкаого удастка изделия с помощью взаимосвязанного вращения привооов 17, 23 и 24 перемещают ось 9 относительно изделия по эквицистанте 33 к его фрфилю, а плоскость вращения шлифовального круга ориетируют под постоянным углом с6 к нормали HN проходящей через ось 9 к ее траектории 33. При обработке про4иля с цент|ральным углом 2 Р верхние салазки 7 поворачивают ся на угол 2, равный 2f 2f-2o(. Умень угла Ч по сравнени с углом f обеспечивает обработку изделия без упора торцов корпуса шлифовальной бабки в обрабатываемое изделие. Это позволяет обрабатывать ва,лки, как выпуклью, так и вогнутые, с углом подъема г о4яля У до 90 и расширяет технологические возможности станка. При измерении подобных валков взаимо свяэшшым вращением тфиводов 17, 23 и 24 по фограмме переметцается ось 9Яотноситею но изделия по эквидистанте 33 к его (фофилю, а щуп 29 ориентируется под постоянным углом бС к продлю изделия в точке контакта со щупом. В результат измерений вводится постоянный по 1равочный коэффициент, равный (, . Тем самым О1феаеляется ве;шчина нормал ной погрешности профиля изделия. Эффективность изофетения заключается в повышении (оизводительности шлифования за счет у1фавления изменения частоты вращения изделия синхронно с поворотом шшфовального круга вокруг оси качания и возможности ОПТИМИЗШ1ИИ режимов шлифования. Кроме того, эффективность изобретения состоит в возможности шлифовани валков с профилем, радиус которых превы шает ход нижних салазок, одновременно всеми точками крута, что та1бке повышает производительность. А также в возможности шлифования валков с большими углами подъема профиля до 90f превы шающим допустимый угол поворота шли. .8 овальной бабки.,что расширяет технологиеские возможности станка. А также в озможности измерения ошибки профиля зделия большого радиуса и с большими глами подъема профиля непосредственно а станке, что расширяет технологические озможности станка. Формула изобретения I. Станок для шлифования выпуклой или вогнутой поверхности прокатных валков с профилем в виде дуги окружности по авт. св. tft 218684, отличающ и и с я тем, что, с целью повышения производительности и расширения технологических возможностей, станок снабжен механизмом поворота верхних салазок, выполненным в вице редуктора с закрепленным на нижних салазках червячным сектором с регулируемым приводом постоянного тока и импульсным датчиком о атной св5юи, гфичем выход этого датчика соединен с входом г ограммного устройства, выходы которого соединены с входом указанного |1ривода и входом регулируемого гфивода механизма вращения изделия. 2. Станок по п. I, о т л и ч а ю щи и с я тем, что он снабжен также механизмами перем цения стола и . нижних салазок шлифовальной бабки, выполненными.в вице етнтовых передач с регулируемыми приводами постоянного тока и датчиками о атной связи, гфичем выходы указанных датчиков и входы привооов связшы соответственно со входами и выходами управлякицего их работой и работой приводов механизма поворота верхних салазок и механизма вршгения таделия программного устройства. 3. Станок поп. 2,отличающ и и с я тем, что механизмы поворота верхних салазок, перемещения стола и нижних салазокшлифовальной бабки, снабжены шаговыми приводами, входы которых соединены с выходами управл5П яцего их работой и работой привода механизма вращения изделия программного устройства. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР М 218684, кл. В 24 В 19/02, 08.О1.66.

fO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки шлифовального кругапО дугЕ ОКРужНОСТи | 1979 |

|

SU818840A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВЫПУКЛОЙ ИЛИ ВОГНУТОЙ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ С ПРОФИЛЕМ В ВИДЕ | 1968 |

|

SU218684A1 |

| Станок для шлифования криволинейных образующих тел вращения | 1967 |

|

SU512029A2 |

| Станок для шлифования выпуклой или вогнутой поверхности прокатных валков | 1973 |

|

SU479613A2 |

| Устройство к шлифовальному станку для обработки калибров валков | 1988 |

|

SU1688997A1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

tr тг и

Ч 17

2

2

Авторы

Даты

1981-02-15—Публикация

1978-12-08—Подача