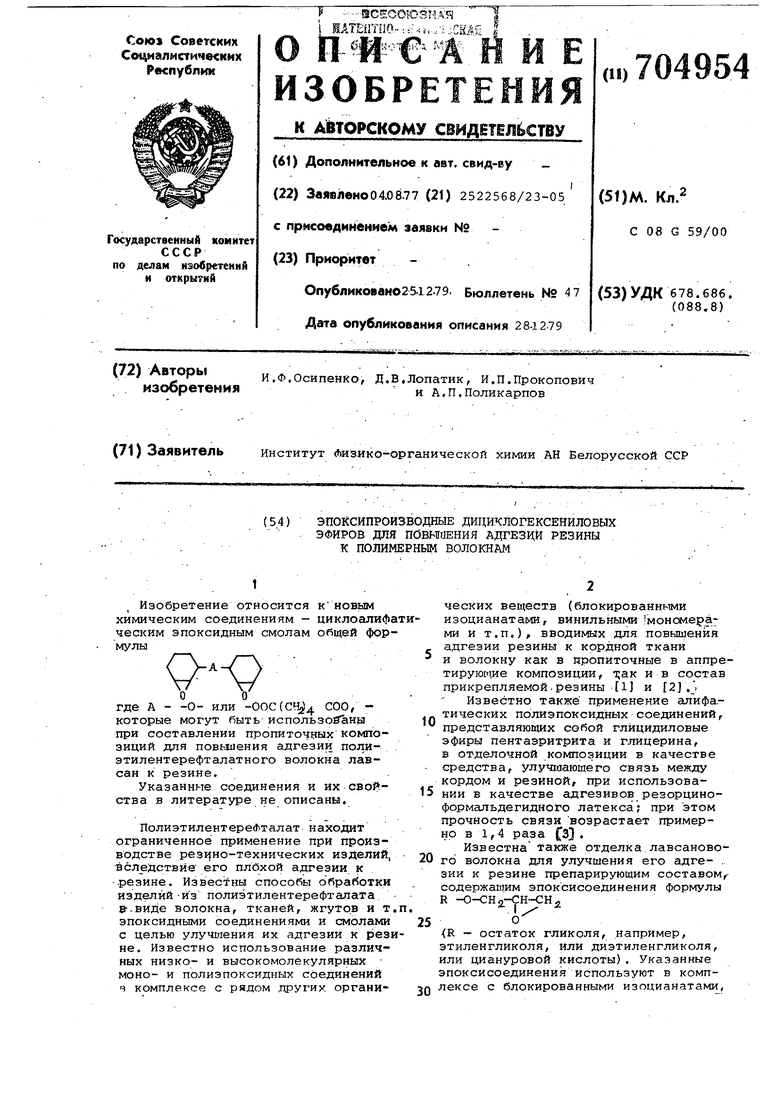

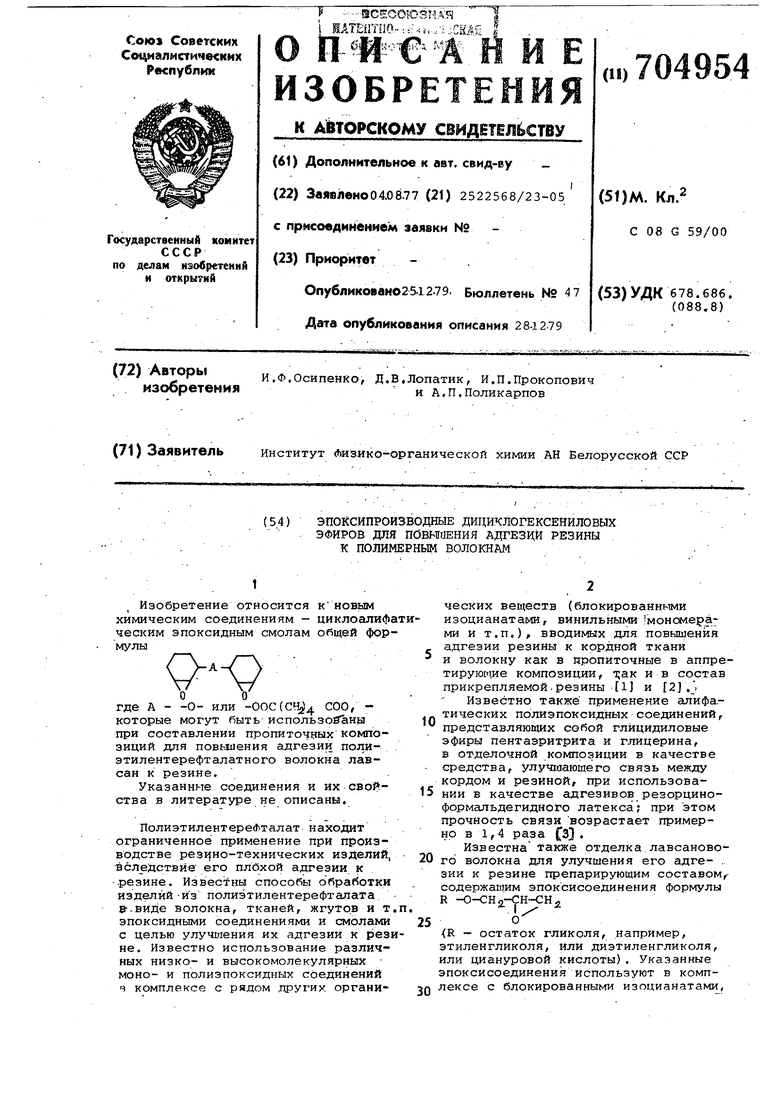

при этом прочность связи лавсана с резиной повышается в 1,4-1.6 раза (определено по Н-методу)4.Целью| изобретения является синтез эпоксид ных- соединений, относящихся к класс -циклоалйфатических эпоксидных смол, представляющих собой 2,3-эпоксипрои водные дициклогексениловых эфиров которые могли бы быть использованы в пропиточных композициях для повышения адгезии к резине синтетического волокна . . . . . :,, Эпоксйссгёдинения указанной общей формулы получают эпоксидированием как простого дициклогексенилрвого . эфира, и сложного - дицикло гекстёйилаййпината в среде органичес кого растворителя при использовании в качестве эпоксидирующего агента 75-85%-ной надуксуснрй кислоты. Реакцию эпоксидирования осуществляют в середе хлороформа, метиленхлорида или этилацетата при 20-50 С в избыточном.количестве надуксусйой кислоты (25-50%) по отношению к стехиометрическому соотношению, в присутствии безводного ацетата или сульфата натрия. Контроль за ходом Треакций Ьсуществляют путем ойредёленая концентрации надкислоты в реакционной среде. Синтезированные эпоксиэфиры отвёрждаются под деиствием кислотных или аминных отвердителей при термообработке или под действием катионного катализатора при комнатной температуре. - П р и м е р 1, Синтез ди(2,3-эпоксиииклогексенил-1) оксида. В колбу, снабженную тер юметрсм, Мешалкой, холодильником и капельной воронкой, петлещают 53,4 г дициклогексенилового эфира в 250 мл очищенного хлорофор1 а, добавляют б г безводного ацетата натрия В раствбр вводят при перемешивании 60 г 80%-ной надуксусной кислоты в 50 мл хлороформа при температуре 2р-25°С. Р акционнук смесь вййерживавэт при 20-22 С И nep etiiHB ioT до прекраще:нйя :йзм1ёйения койцентрацйи надайслО ты. Реакциойнуйймёсь промывают в делительной воронке хбЛодноЙ водой, Ссздовый раствором и вйовь водой, хлороформенный.слой сушат безводным Сульфатом натрия. После удаления растворителя: в пленочном испари теле получают 60 г пастообразной ма сы белого цвеТа (выход 95%). .Сырой продукт реакции представ ляет собой смесь кристаллической и жидкой фракции, которая при 45-50 прёаращается в бесцветный расплав, имеет содержание эпсжсидного кислор да 12,55% (теоретическое 15,2%), йодное число 14, молекулярную массу 200 (вычислено 210), М 1,4894, вязкость и плотность при 45°С 20,2 сП )и, 1,1080 т/смJ-,перегоняется в вакууме без полимеризации при 103-113 с и давлении 3 мм рт.столба. При перекристаллизации перегонного продукта реакции и последующем упаривании маточников было выделено 2 изомерных фрриы эпокеида - кристаллы с т.пл. 80-81°С и содержанием зiпoкcиднoгo кислорода 14,1% и бесцветнаяжидкость с содержанием эпоксидного кислорода 13,6%, которая При длительйом состо53 ний частично кристаллизуется. По данным газо-жидкОСТНОЙ хроматографии сырой продукт эпоксидирования содержит V 80% кристаллического изомера, 13-16% жидкого изомера и 4-7% исходного эфира. Для кристаллического изомера эпоксида найдено С 68,36 Н 8,88 . .и вычислено С. 68,60; Н 8,57. В ИКспектре этого изомера имеются полосы поглощения при 805 и 830 см-, харак терные для эпоксидного цикла. Пример 2. Синтез ди-(2,3-, -эпоксициклогексенил-1)адипината 75,4 г ди(циклргексенил-1)адипината эпоксидируютдействием 70 г 82%-ной надуксусной кислоты в присутст§ии 7 г безводного ацетата натрия, как описано в примере 1. Получают 82 г продукта реакции в виде бесцветной вязкой жидкости, которая при попытке перегонки в вакууме полимеризовалась. Полученный продукт реакции имеет содержание эпоксидного кислорода 8,6 (теоретическое 9,4%) , модно число if 1,4900, молекулярную массу 352 (вычислено 338) , плотность и вязкость при 25.и 40с соот етственно 1,1873 т/см и 11320.сП, 1,1785 г/см и 2018 СП. По.вйди- . мому, он представляет с.рбой смесь, дии моноэпоксипроизводных с исходным эфиром и продуктами дальнейшего превращения . полученные эпоксипроизводные указанных: дициклогексениловых эфиров были подвергнуты предварительному взаимодействию с отверждающимйагёнтагли (изометилтетрагидрофталевым ангидридом йЛи метафенилендиамином) и полученное форполимеры былиИспользованы при приготовлении пропиточных композиций для лавсана. Пример 3. Смесь 6,43 гэпоксипроизводного дициклогексениладипината, 3,10 г изметилтетрагидрофталёвого ангидрида и 0,3 г триэтаноламина Нагревают для предварительной конденсации 2 часа при 100-120.с. Полученную с,молу; растворяют в -100 мл. ацетона, в раствор погружают на 10 мин комплексную лавсановую нить технического назначения (111 .текс 6),. затем сушат ее в течение 2 ч при i50c. Подготовленную нить обволакивают резиной марки 2Л-105 и вулканизуют при давлении 5 ат, температуре138 С и времени 45 мин. Измерение прочности связи с резиной

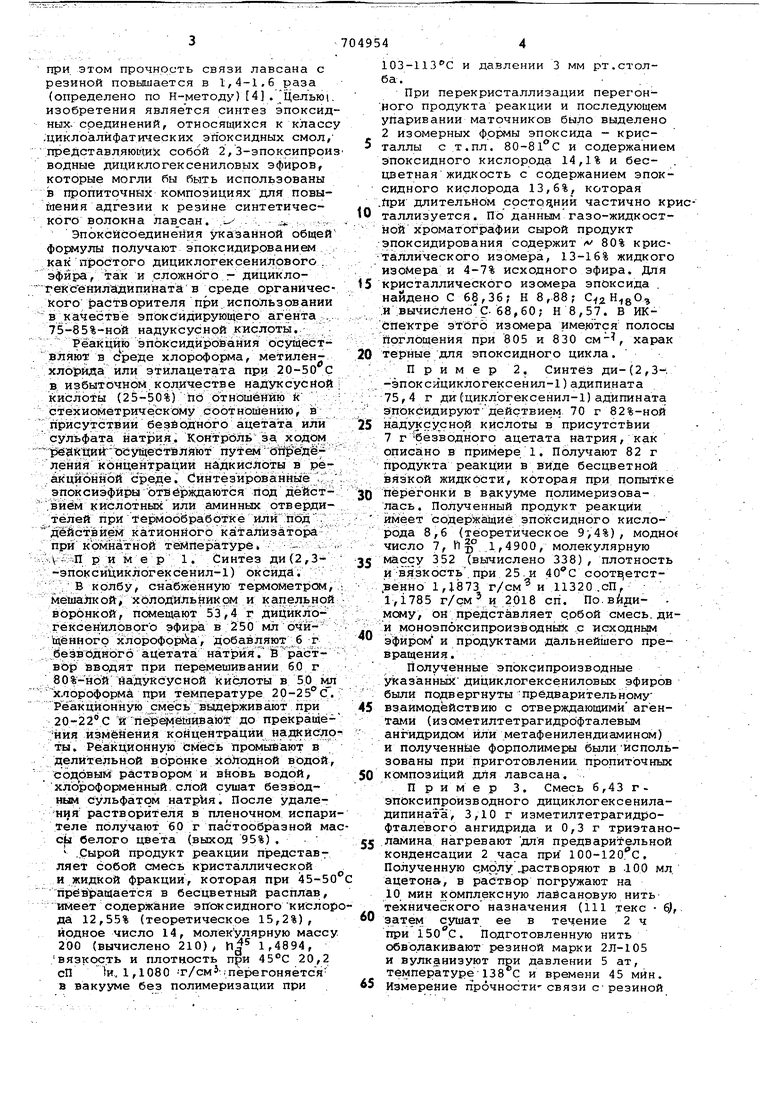

обработанной в исходной нити проводят по Н-методу при 20с. Результаты испытаний представлены в таблице .,

Пример 4. Комплексную лавсановую нить обрабатываютпропиточной композицией, как описано в примере 3, после сушки подвергают пропитке латексно-резорцинрфсэрмальдгидным составом, с.ушат при 140 С в течение 5 мин и подвергают дальнейшей обработке, как описано в примере 3. Результаты испытаний представлены в таблице.

Пример 5. Смесь 1 г эпоксипроизводно го дициклогексениловего эфира, 1,3 г изометилтетрагидрофталевого ангидрида и 0,02. г триэтаноламина нагревают при 100-120 С . в течение 1,5 час., полученную смол растворяют в 20 мл ацетона, раствор пропускают комплексную лав.сановую нить при времени контакта 4-5 сёк, сушат при 150-1бО С в течение 4 час, затем обрабатьтают как описано в примере 4. Результаты испытаний представлены в таблице. .

Пример 6. Комплексную лавсановую нить, предварительно подвергнутую нагреванию в течение 1 часа в 20%-ном растворе NaOH с последующим промыванием водой и ацетоном, подвергают обработке, как описано в примере 5, Результаты исптаний приведены в таблице./

Результаты испытаний прочности связи лавсановой нити (по Н-методу)

Пример 7. Комплексную лавсановую нить обрабатывают, как описано в примере 5, при этом используют резину марки 26-Бел-128, Резул.таты испытаний представлены в таблице.

Пример 8. Комплексную лавсановую нить, обработанную как описано в примере 6 щелочью, подвергают обработкё , как описано в примере 5, при использовании резины марйи 2б-Бел-128. Результаты испытаний представлены в таблице.

П р и мё р 9. Смесь 5 г эпоксипроизводного дициклогексёниладипината и 0,8 г мётафенилёндиамина наг5ревают 2 часа при 12О С/полученную смолу растворяют в 50 мл диметил формамида,) пропускают через раствор при времени контакта 4-5 с комплексную лавсановую нить, подвергают

0 термообработке при 140-160 С в течение б час,, далее обрабатывают, как описано в примере 4. Результаты испы; таний прочности связи с резиной представлены с таблице.

5

Пример 10. 2,5 гэпоксипроиэводного дицйклогексенилового эфира и 0,55 мётафенилёндиамина нагрев ают в 2 5 мл диметилформамида, пропускают через раствор нить при

0 времени контакта 4-5 с, подвергают ее термообработке при 140-1бОС в течение б час, далее обрабатывают, как описано в примере 4. Результаты испытаний представлены в таблице.

с резиной

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксипроизводные диаллиловых эфиров бициклических дикарбоновых кислот | 1975 |

|

SU523909A1 |

| 3,4-Эпоксигексагидробензиловые эфиры ди /3,4-эпоксигексагидробензоил/ резорциловой кислоты в качестве мономера высокопрочных термостойких эпоксиполимеров | 1976 |

|

SU667554A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛИФАТИЧЕСКИХдиэпоксидов | 1973 |

|

SU373272A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2327718C1 |

| Способ получения циклоалифатических эпоксидных смол | 1973 |

|

SU449077A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛИФАТИЧЕСКИХ ЭПОКСИДНЫХ СМОЛ | 1973 |

|

SU369130A1 |

| САМОЗАТУХАЮЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2645485C2 |

| Эпоксидсодержащие олигомеры на основе изометилтетрагидрофталевого ангидрида | 1990 |

|

SU1763447A1 |

| ПРОПИТОЧНЫЙ СОСТАВ | 1970 |

|

SU258575A1 |

| ЭПОКСИДИРОВАННЫЙ ДИЕНОВЫЙ БЛОКСОПОЛИМЕР | 1992 |

|

RU2101295C1 |

3 4 5 6 7 8 9 10

240 190 300 280 200 260 240 200

Из приведенных в таблице результатов испытаний прочности связи комплексной лавсановой нити с резиной видно, что использование пропиточной композиции на основе синтезированных циклоалифатических эпоксисоединений позволяет повысить прочность связи обработанной лавсановой нити в 1,9-3 раза, по сравнению с исходной. При этом нет .., необходимости вводить в состав пропиточной композиции блокирование изоцианаты.

-Применение указанной прбпиточной композиций позволяет повысить прочность связи лавсана с резиной без пропитки латексно-резорциноформальдегидным составом, обычно используемым для этих целей (пример 3).

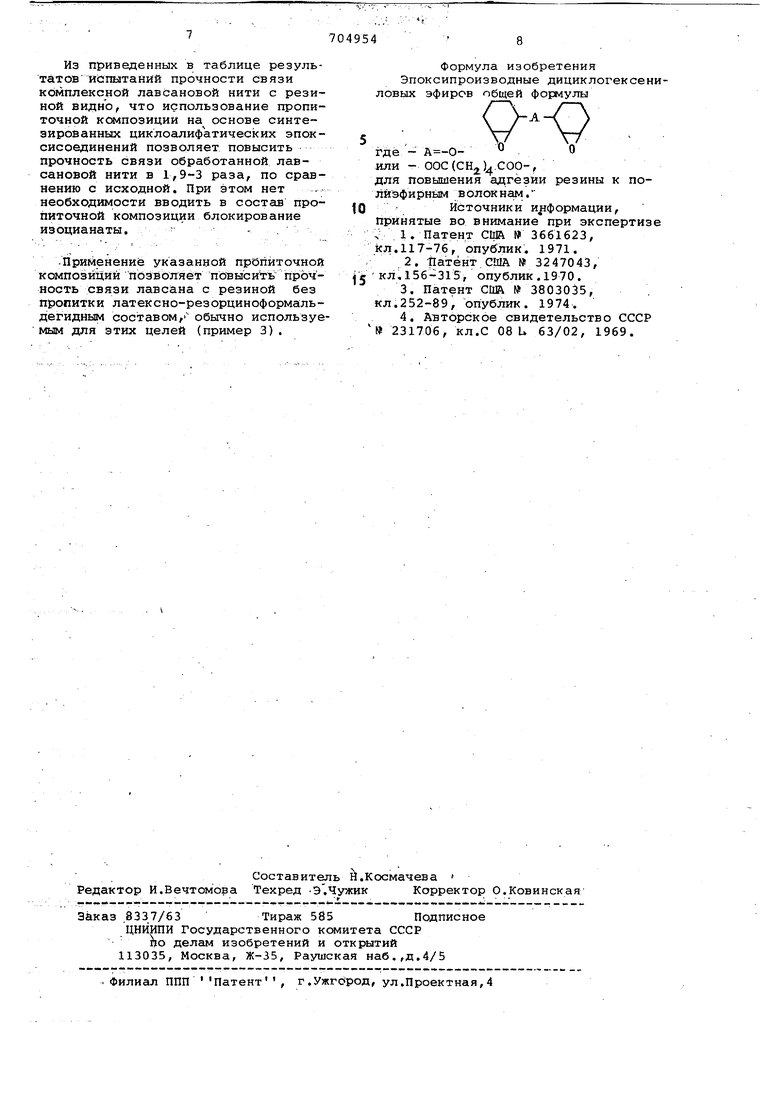

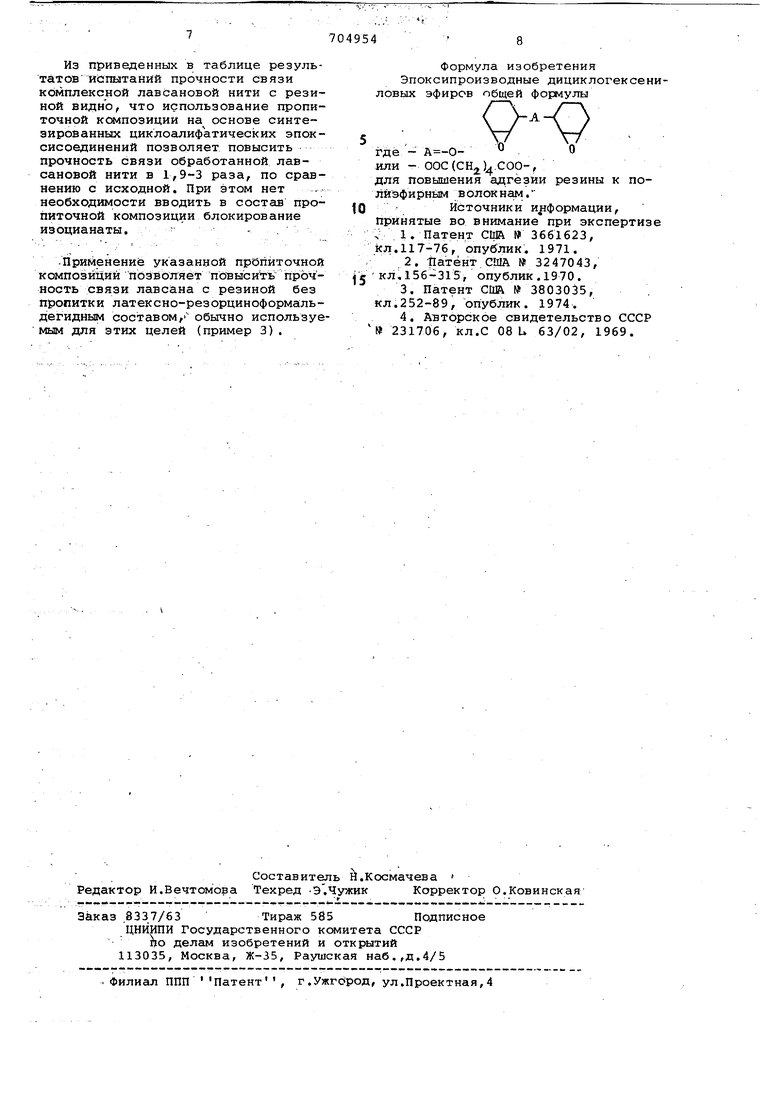

Формула изобретения Эпоксипроизводные дициклогексениловых эфирен общей формулы

где - А -0или - OOC(CH,j).COO-, для повышения адгезии резины к полйэфирнйм волокнам. O Источники и 1формации,

принятые во внимание при экспертизе V .1. Патент США 3661623, кл.117-76, опублик. 1971.

.2. Патент. США № 3247043, кл,156-315, опублик.1970.

Авторы

Даты

1979-12-25—Публикация

1977-08-04—Подача