(St) ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2008108C1 |

| Валок для периодической прокатки труб | 1981 |

|

SU1066681A1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Валок для продольной прокатки труб | 1976 |

|

SU577059A1 |

| Деформирующий инструмент для пилигримовой прокатки труб | 1983 |

|

SU1122381A1 |

| Калибр для продольной прокатки труб | 1988 |

|

SU1502143A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| Валок для продольной прокатки труб | 1978 |

|

SU700221A1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

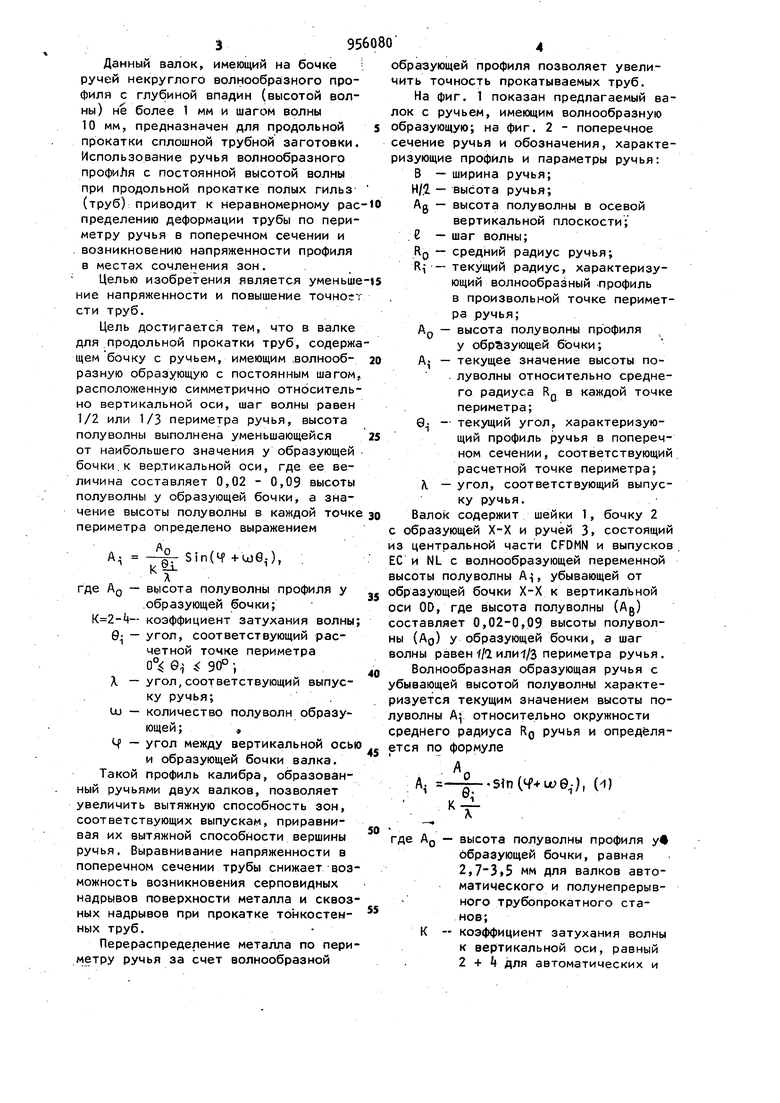

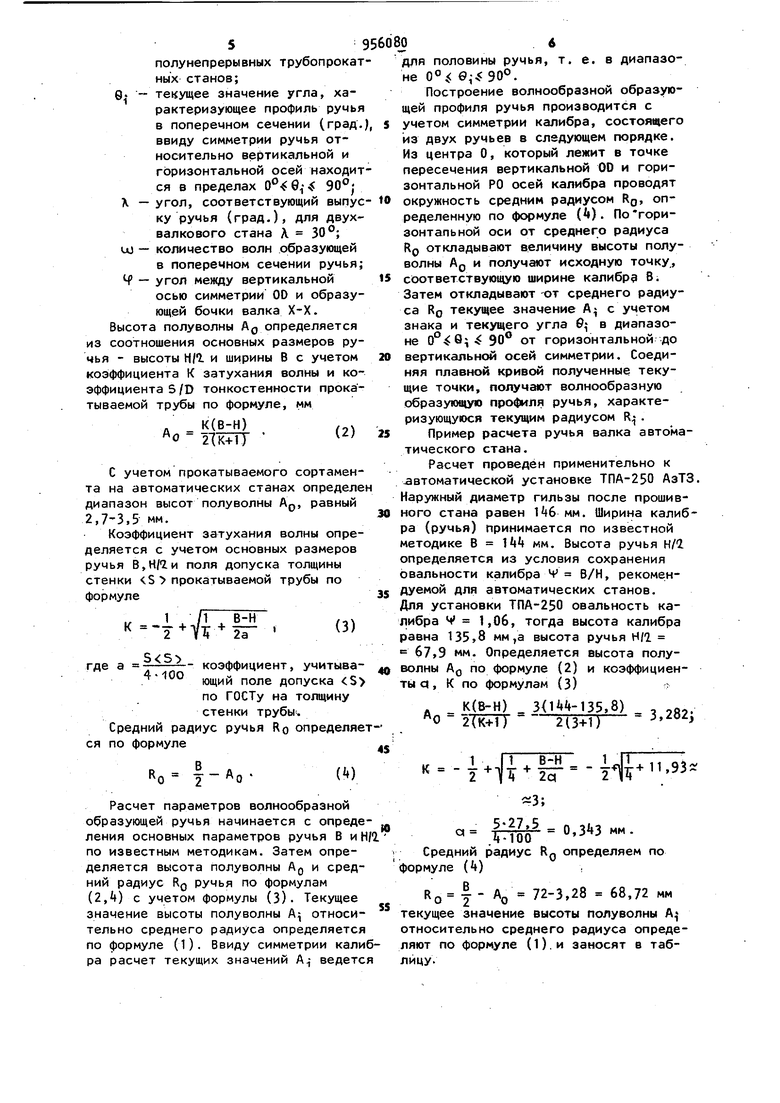

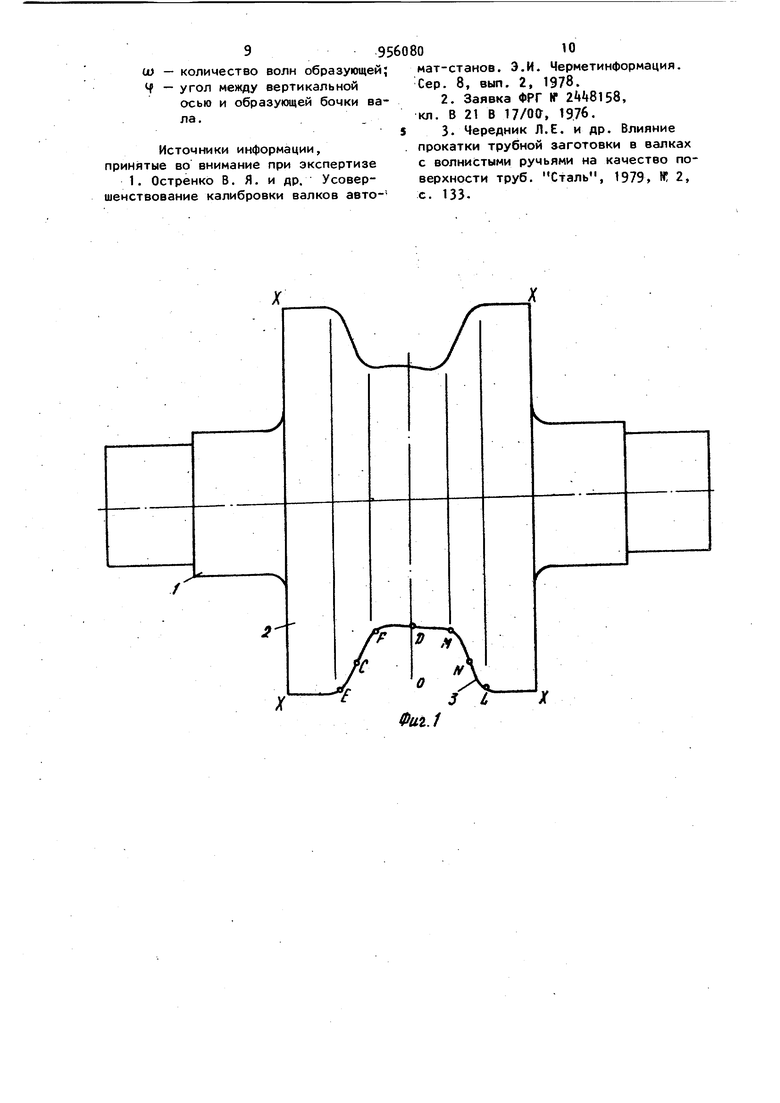

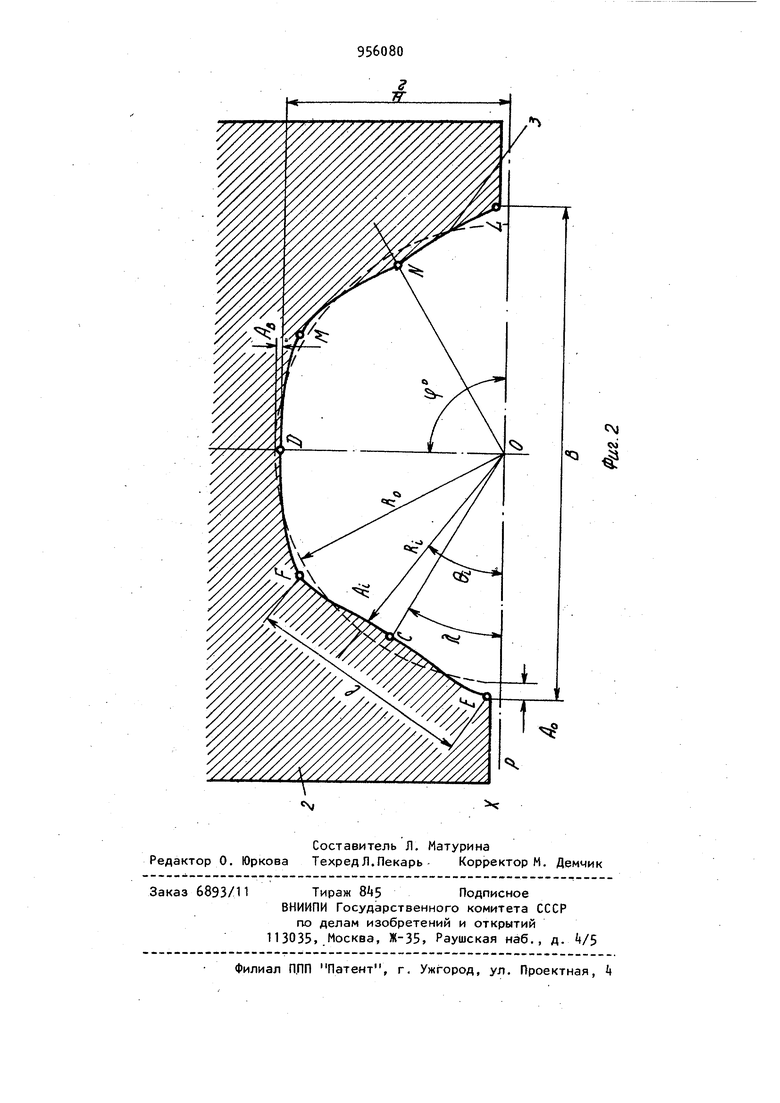

Изобретение относится к трубопро катному производству и может быть ис пользовано при производстве бесшовны труб на станах продольной прокатки, преимущественно на автомат-станах. Известны валки станов продольной прокатки труб, имеющие ручьи некруглого профиля в виде многогранников со скругленными сторонами 13. Недостатком известных валков с ручьями некруглой формы является наличие зон, выполненных различными радиусами, не обеспечивающее распределение металла по периметру ручья с плавным изменением толщины стенки в поперечном сечении трубы, что приводит к возникновению напряженности профиля в местах сочленения зон и повышенной разностенности. Кроме того, большое количество радиусов сопряжения, составляющих периметр ручья, не позволяет описывать ручей непрерывной функцией, что затрудняет механизацию операций нарезки ручья на станках с программным управлением. Известен валок трехвалкового редукционного стана для калибра, периметр которого имитирует шестиугольник, каждый валок при этом имеет ручей с тремя характерными участками: в вершине и в выпусках круглые вогнутые, между вершиной и выпусками круглые выпуклые 2J. Такой калибр позволяет перераспределить деформации в поперечном сечении и получить трубы с более точными размерами, но пригоден он при безопровочной прокатке труб. Наиболее близким к изобретению по технической сущности является валок для продольной прокатки трубной заготовки, содержащий бочку с ручьем, .имеющим волнообразную образующую с постоянным шагом, расположенную сим:метрично относительно вертикальной оси СЗ. Данный валок, имеющий на бочке ручей некруглого волнообразного профиля с глубиной впадин (высотой волны) не более 1 мм и шагом волны 10 мм, предназначен для продольной прокатки сплошной трубной заготовки Использование ручья волнообразного профиля с постоянной высотой волны при продольной прокатке полых гильз (труб) приводит к неравномерному рас пределению деформации трубы по периметру ручья в поперечном сечении и , возникновению напряженности профиля в местах сочленения зон. Целью изобретения является уменьш ние напряженности и повышение точнос сти труб. Цель достигается тем, что в валке для продольной прокатки труб, содерж щем бочку с ручьем, имеющим .волнообразную образующую с постоянным шагом расположенную симметрично относитель но вертикальной оси, шаг волны равен 1/2 или 1/3 периметра ручья, высота полуволны выполнена уменьшающейся от наибольшего значения у образующей бочки.к вертикальной оси, где ее величина составляет 0,02 - 0,09 высоты полуволны у образующей бочки, а значение высоты полуволны в каждой точк периметра определено выражением Sin(4 +W0,.), где AQ - высота полуволны профиля у .образующей бочки; К 2-4- коэффициент затухания волны 0. - угол, соответствующий расчетной точке периметра 01 90° , - угол,соответствующий выпуску ручья; UJ - количество полуволн образующей ; , Ч - угол между вертикальной ось и образующей бочки валка. Такой профиль калибра, образованный ручьями двух валков, позволяет увеличить вытяжную способность зон, соответствующих выпускам, приравнивая их вытяжной способности вершины ручья. Выравнивание напряженности в поперечном сечении трубы снижает воз можность возникновения серповидных надрывов поверхности металла и сквоз ных надрывов при прокатке тонкостенных труб. Перераспределение металла по пери метру ручья за счет волнообразной бразующей профиля позволяет увелиить точность прокатываемых труб. На фиг. 1 показан предлагаемый ваок с ручьем, имеющим волнообразную бразующую; на фиг. 2 - поперечное ечение ручья и обозначения, характеизующие профиль и параметры ручья: В - ширина ручья; H/.l - высота ручья; Ag - высота полуволны в осевой вертикальной плоскости; е - шаг волны; RQ - средний радиус ручья; R,- - текущий радиус, характеризующий волнообразный .профиль в произвольной точке периметра ручья; AQ - высота полуволны профиля у образующей бочки; А. - текущее значение высоты по. луволны относительно среднеRn в каждой точке го радиуса периметра; текущий угол, характеризующий профиль ручья в поперечном сечении, соответствующий, расчетной точке периметра; К - угол, соответствующий выпуску ручья. Валок содержит шейки 1, бочку 2 образующей Х-Х и ручей 3, состоящий з центральной части CFDMN и выпусков С и NL с волнообразующей переменной ысоты полуволны AI, убывающей от бразующей бочки Х-Х к вертикальной си OD, где высота полуволны (Ag) оставляет 0,02-0,09 высоты полуволы (АО) у образующей бочки, а шаг олны равен Y/l ИЛИ1/3 периметра ручья. Волнообразная образующая ручья с бывающей высотой полуволны характеизуется текущим значением высоты поуволны А| относительно окружности реднего радиуса RQ ручья и опредёлятся по формуле 5in(), И) де AQ - высота полуволны профиля у4 образующей бочки, равная 2, мм для валков автоматического и полунепрерывного трубопрокатного станов;К - коэффициент затухания волны к вертикальной оси, равный 2 + Ц для автоматических и полунепрерывных трубопрокат ных станов; текущее значение угла, характеризующее профиль ручья в поперечном сечении (град, ввиду симметрии ручья относительно вертикальной и горизонтальной осей находит ся в пределах 4: 90°; угол, соответствующий выпус ку ручья (град.), для двухвалкового стана Л 30°; количество волн образующей в поперечном сечении ручья; Ч - угол между вертикальной осью симметрии OD и образующей бочки валка Х-Х. Высота полуволны Ад определяется из соотношения основных размеров ручья - высоты Н|1 и ширины В с учетом коэффициента К затухания волны и коэффициента 5 /D тонкостенности прокатываемой трубы по формуле, мм К(В-Н) С учетом прокатываемого сортаменна автоматических станах определе диапазон высот полуволны А, равный 2,7-3,5 мм. Коэффициент затухания волны определяется с учетом основных размеров ручья В,Н/1и поля допуска толщины стенки S прокатываемой трубы по формуле коэффициент, учитывающий поле допуска S по ГОСТу на толщину стенки трубыч Средний радиус ручья RO определяе ся по формуле Расчет параметров волнообразной образующей ручья начинается с определения основных параметров ручья В и Н/1 по известным методикам. Затем определяется высота полуволны AQ и средний радиус RQ ручья по формулам (2,k) с учетом формулы (3). Текущее значение высоты полуволны А относительно среднего радиуса определяется по формуле (1). Ввиду симметрии калибра расчет текущих значений ведется для половины ручья, т. а. в диапазоне 0° 0,х 90°. Построение волнообразной образующей профиля ручья производится с учетом симметрии калибра, состоящего из двух ручьев в следующем порядке. Из центра О, который лежит в точке пересечения вертикальной 00 и горизонтальной РО осей калибра проводят окружность средним радиусом RQ, определенную по формуле (А). Погоризонталь ной оси от среднего радиуса RQ откладывают величину высоты полуволны AQ и получают исходную точку, соответствующую ширине калибр В. Затем откладывают -от среднего радиуса RO текущее значение А с учетом и текущего угла в в диапазознакане 90 от горизонтальной до вертикальной осей симметрии. Соединяя плавной кривой полученные текущие точки, получают волнообразную образующую профиля ручья, характеризующуюся текущим радиусом . Пример расчета ручья валка автоматического стана. Расчет проведён применительно к -автоматической установке ТПА-250 АзТЗ. аружный диаметр гильзы после прошивого стана равен Ц6 мм. Ширина калиба (ручья) принимается по известной етодике В Т мм. Высота ручья н/1 пределяется из условия сохранения вальности калибра V В/Н, рекоменуемой для автоматических станов. ля установки ТПА-250 овальность каибра Ч 1,06, тогда высота калибра авна 135,8 мм ,а высота ручья И/1 67,9 мм. Определяется высота полуолны AQ по формуле (2) и коэффициены а , К по формулам (3) ; К(В-Н) 3 1H-135,8) 3,282i ШТГ) О 2() - - - . 5-27,5 0, мм . .Ц-100 Средний радиус R определяем по формуле (k) 72-3,28 68,72 мм АО текущее значение высоты полуволны А относительно среднего радиуса определяют по формуле (1).и заносят в таблицу.

79560808

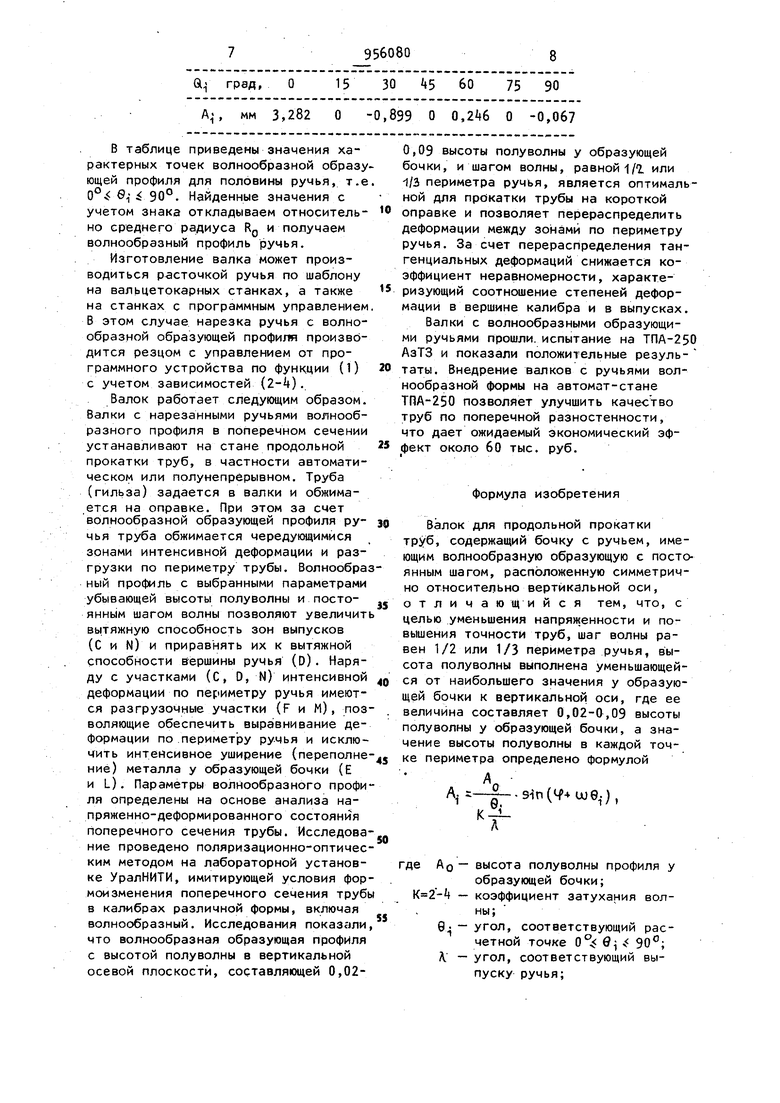

ai град, О15 30 iis 60 75 90

, мм 3,282 О -0,899 О 0,246 О -0,0б7 В таблице приведены значения характерных точек волнообразной образующей профиля для половины ручья, т.е 0° 90°. Найденные значения с учетом знака откладываем относительно среднего радиуса Rg и получаем волнообразный профиль ручья. Изготовление валка может производиться расточкой ручья по шаблону на вальцетокарных станках, а также на станках с программным управлением В этом случае нарезка ручья с волнообразной образующей профиля производится резцом с управлением от программного устройства по функции (1) с учетом зависимостей (2-4). Валок работает следующим образом. Валки с нарезанными ручьями волнообразного профиля в пог1еречном сечении устанавливают на стане продольной прокатки труб, в частности автоматическом или полунепрерывном. Труба (гильза) задается в валки и обжима.ется на оправке. При этом за счет волнообразной образующей профиля ручья труба обжимается чередующимися зонами интенсивной деформации и разгрузки по периметру трубы. Волнообра ный профиль с выбранными параметрами убывающей высоты полуволны и постояннь1м шагом волны позволяют увеличит вытяжную способность зон выпусков (с и N) и приравнять их к вытяжной способности вершины ручья (D). Наряду с участками (С, D, N) интенсивной деформации по периметру ручья имеются разгрузочные участки (F и М), поз воляющие обеспечить выравнивание деформации по .периметру ручья и исключить интенсивное уширение (переполне ние) металла у образующей бочки (Е и L). Параметры волнообразного профи ля определены на основе анализа напряженно-деформированного состояния поперечного сечения трубы. Исследова ние проведено поляризационно-оптичес ким методом на лабораторной установке УралНИТИ, имитирующей условия фор моизменения поперечного сечения труб в калибрах различной формы, включая волнообразный. Исследования показали что волнообразная образующая профиля с высотой полуволны в вертикальной осевой плоскости, составляющей 0,020,09 высоты полуволны у образующей бочки, и шагом волны, равной 1/1 или 1/3 периметра ручья, является оптимальной для прокатки трубы на короткой оправке и позволяет перераспределить деформации между зонами по периметру ручья. За счет перераспределения тангенциальных деформаций снижается коэффициент неравномерности, характеризующий соотношение степеней деформации в вершине калибра и в выпусках. Валки с волнообразными образующими ручьями прошли, испытание на ТПА-250 АзТЗ и показали положительные результаты. Внедрение валков с ручьями волнообразной формы на автомат-стане ТПА-250 позволяет улучшить качество труб по поперечной разностенности, что дает ожидаемый экономический эффект около 60 тыс. руб. Формула изобретения Валок для продольной прокатки труб, содержащий бочку с ручьем, имеющим волнообразную образующую с постоянным шагом, расположенную симметрично относительно вертикальной оси, отличающийся тем, что, с целью уменьшения напряженности и повышения точности труб, шаг волны равен 1/2 или 1/3 периметра ручья, высота полуволны выполнена уменьшающейся от наибольшего значения у образующей бочки к вертикальной оси, где ее величина составляет 0,02-0,09 высоты полуволны у образующей бочки, а значение высоты полуволны в каждой точке периметра определено формулой п A.r-|-.sin(cf.uje,.), где АО - высота полуволны профиля у образующей бочки; - коэффициент затухания волны;Q- - угол, соответствующий расчетной точке ОЯ 0 Л. - угол, соответствующий выпуску ручья;

ш - количество волн образующей;

Ч - угол между вертикальной

осью и образующей бочки вала.

Источники информации, принятые во внимание при экспертизе 1. Остренко В. Я. и др. Усовершенствование калибровки валков автомат-станов. Э.И. Черметинформация. Сер. 8, вып. 2, 1978.

Авторы

Даты

1982-09-07—Публикация

1980-12-16—Подача