(54) СПОСОБ ТЕРМООБРАБОТКИ ФЕРРОМАГНИТНЫХ ГРАНУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

| Способ производства легкого заполнителя | 1978 |

|

SU730655A1 |

| Способ получения легкого заполнителя | 1980 |

|

SU925908A1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU1030414A1 |

| Способ получения керамического магнийсиликатного пропанта | 2023 |

|

RU2835010C1 |

| СПОСОБ СПЕКАНИЯ ПОЛИДИСПЕРСНОГО КАРБОНАТНОГО МАГНЕЗИАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2309919C2 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| Способ изготовления искусственного мелкозернистого заполнителя | 1980 |

|

SU973506A1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

I., ,. Изобретение относится к области nov рошковой металлургии, в частности к по лучению ферромагнитных гранул, которые применяются для интенси(|ика1щи техноло гических процессов в аппаратах для тонкого измельчения и диспергирования цементов, пигментов, керамических масс, красок. --- Известен способ термообработки ферромагнитных изделий, в тЪмчисле и гранул, заключающийся в том, что термообработку ведут путем двухступенчатого обжига, йрйчем температура второй ступени превышает температуру первой ступе- ни на 20-40 С, а температура, до кото-, рой проводят промежуточное охлаху1ёние, ниже температуры предварительного обжи га на 50-100°С. При этом продолжитель ность термообработки составляет свыше 3 ч 1., Недостатком известного способа является длительность процесса термообработки Целью изобретения является интенсифи кация процесса термообработки. Для достижения поставленной дели предложен способ.термообработки ферромагнитных гранул путем двухступенчатого обжига с промежуточным охлаждением, кОто рый отличается от известного тем, что двухступенчатый обжиг ведут в псевдооко - женном слое a aчaлa при температуре 12ОО™1350°С в течение 5-30 мин, эа тем агижают температуру до 1ООО, 1160 С и выдерживают при этой а-емпературе 5-30 мин, послечего цикл повторяют, При этом йродолжитальность обжига по циклическому рэжиму составляет 10. 120 мин. Кроме того, обншг проводят под-слсюм грубодисперсного. огнеупорного материала, При обжиге в псевдоожиженном слое ферромагнитгале гранулы взаимодействуют менщу собой и,за счет трения и соударе ния устраняют дефекты, полученные при грануляции (острые кромки, открытую др«ристость), тем самым псевдосйсиженн.ый слой способствует созданию плотной струк. ТУРЫ Е гладкой сферической поверхности.

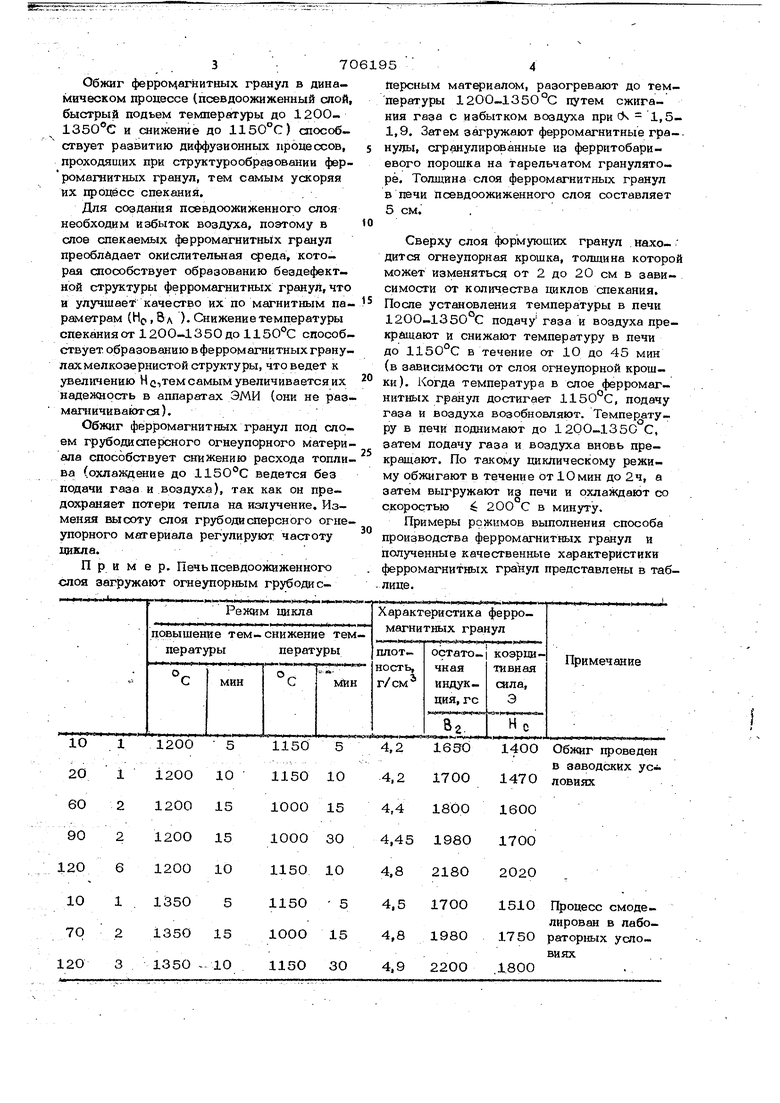

706195 Обжиг ферромагнитных гранул в динамическом процессе (псевдоожиженный слой, быстрый подъем температуры до 120ОlasO C и снижение до 1150°С) способствует развитию диффузионных процессов, проходящих при структурообразовании ферромагнитных гранул, тем самым ускоряя их процесс спекания., Для создания псевдоожиженного слоя необходим избыток воздуха, поэтому в слое спекаемых ферромагнитных гранул преобладает окислительная среда, которая способствует образованию бездефектной структуры ферромагнитных гранул, что и улучшает качество их по магнитным параметрам (НсцВл ). Снижение температуры спекания от 1200-1350 до 1150С способствует, образованию вферромагнитных гранулах мелкозернистой структуры, что ведет к увеличению Нс,тем самым увеличивается их надежность в аппаратах ЭМИ (они не размагничивакугся). Обжиг ферромагнитных гранул под споем грубодисперсного огнеупорного материала способствует снижению расхода топлива (охлазкдение до 1150°С ведется без подачи газа и воздуха), так как он предохраняет потери тепла на излучение. Изменяя высоту слоя грубодисперсного огнеупорного материала регулируют частоту цикла. Пример. Печь псевдоожиженного слоя загружают огнеупорным грубодис60

1200 15

1000 15 90 2 1200 15 1000 30 120 6 1200 10 1150 10 10 1 1350 5 1150 -5 1350 15 70 2 1ООО 15 120 3 1350 -.10 1150 30

4,4 1800

1600 Персным материалом, разогревают до температуры 1200-1350°С путем сжигания газа с избытком воздуха при СК 1,51,9. Затем загружают ферромагнитные гра-. нулы, сгранулированные из ферритобариевого порошка на тарельчатом грануляторё. Толщина слоя ферромагнитных гранул в печи псевдоожиженного слоя составляет 5 см. Сверху слоя формующих гранул находится огнеупорная крошка, толщина которой может изменяться от 2 до 20 см в зависимости от количества циклов спекания. После установления температуры в печи 12ОО-1350 С подачу газа и воздуха прекращают и снижают температуру в печи до 1150°С в течение от 1О до 45 мин (в зависимости от слоя огнеупорной крошки). Когда температура в слое ферромагнитных гранул достигает 1150°С, подачу газа и воздуха возобновляют. Температуру в печи поднимают до 1200-1350 С, затем подачу газа и воздуха вновь прекращают. По такому циклическому режиму обжигают в течение от 10мин до 2ч, а затем выгружают из печи и охла5кдают со скоростью 200 С в минуту. Примеры рожимов выполнения способа производства ферромагнитных гранул и полученные качественные характеристики ферромагнитных гранул представлены в таблице. 4,45 1980 1700 4,8 2180 2020 4,5 1700 1510 Процесс смоделирован в лабо4,8 198О 175О раторных уело.ВИЯХ 4,9 2200 .1800 5- 70619 11спопьзование предлагаемого способа позволит сократить в 2-3 раза процесс термообработки ферромагнитных гранул и расход топлива по сравнению с известным способом.5 ,Формула изобретени я 1. Способ термообработки .ферромагннт-Ю ных гранул путем двухступенчатого обжага с промежуточным охлаждением, о т личающийся тем, что, с интенсификации процесса, двухступенчатый обжиг ведут в псевдоожиженном слое сначала при температуре 1200-13500С в те56ченне 5-ЗО мин, затем снижают температуру до lOOO-llSO C и выдерживают при этой температуре 5-ЗО мин, после чего цикл повторякэт. 2. Способ по п. 1, о т л и ч а ю щийся тем, что продолжительность обжига по циклическому режиму составляет 10-12О мин. 3. Способ по п. 1, о т л и ч а ю - щ н и с я тем, что обжиг проводят под слоем грубодисперсного огнеупорного материала. Источники информации, принятые во внимание при экспертизе Авторское свидетельство СССР Ni 589628, кл. Н О1 F 1/34, 1975.

Авторы

Даты

1979-12-30—Публикация

1978-04-25—Подача