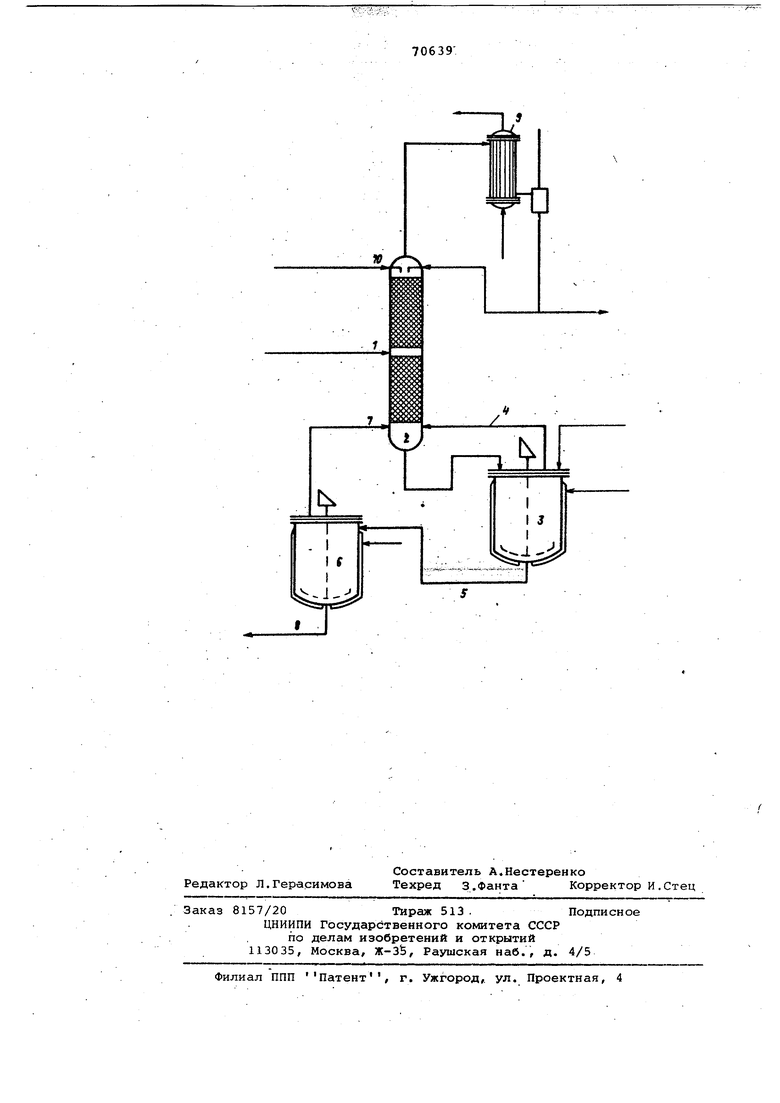

Изобретение относится к области получения алкиловых эфиров ненасыщенных кислот, а именно бутилакрилата, который используется в качестве мономера для получения пол1 мерных материалов. Известен способ получения бутил.акрилата переэтерификацией этилакрилaтa бyтaнoлoм в присутствии тетрабу токсититана в качестве катализатора и ингибитора полимеризации, например гидрохинона, при 85-120С с использованием глубокой осушки исходных этилакрилата и бутанола 1. Необходимость глубокой осушки исходных компонентов вызвана неустойчивостью тетрабутоксйтитана в присутствии даж малых количеств воды. Осушку проводя путем отгонки воды в виде азеотройно смеси с этилакрилатом при температур кипения. Недостатком известного способа является образование на стадии осушки исходной смеси высококонцентрированного по содержанию низшего акрила ta азотропа с водой, обладающего повышенной склонностью к полимеризации Предотвращение полимеризации низшего акрилата за счет введения гидрохинона малоэффективно и не исключает забивки оборудорГанйй.полимером. Кроме того, гидрохинон в условиях процесса реагирует с используемым катализатором перертерефикации - тетрабутоксититанрм с образованием нерастворимых соединений, обладающих меньшей каталитической активностью и снижающих его ингибирующую способность, что приводит к увеличению продолжительности переэтерификации и/ соответственно, к увеличению содержания- полимера в реакционной массе. Целью предлагаемого изобретения является снижение образования побочных полимерных продуктов в процессе переэтерификации метилакрилата бутанолом. Поставленная цель достигается тем, что осушку исходных метилакрилата и, бутанола проводят с использованием образующейся при переэтерификацга паровой смеси метайола с метилакрилатом. Для увеличения эффективности предотвращения образования полимера в качестве ингибитора полимеризации используют фентиазин, инертный по отношению к катализатору. Технология способа состоит в следующем. - Исходные компонент - метилакрила и бутанол,. взятые в соотношении 1,8 2,5:1, смешиваются в средней части ректификационной колонны с потоком паровой смеси метилакрилат - метанол поступающим в нижнюю часть ректифика ционной колонны из реактора, в котором проводят, редакцию пёреэтерификаци при кипячении реакционной массы, и обогащаются парами метанола. Стекая вместе с флегмой, исходные компоненты в исчерпывающей части кол ны освобождаются от воды и поступают в реактор, в который дозируют тетрабутоксититан. В укрепляющей части колонны происходит обогащение паров водой , приносимой с исходными реаген тами, и метанолом, поступающим в колонну из I реактора в виде паровой смеси с метилакрилатом, образующейся в результате переэтерификаций. Из реакции непрерывно выЬодят бутилакрилат-сырец, который направляют на ректификацию для вьщеления чистого бутйлакрилата.. Реакцию переэтерификаций предпочтительно осуществлятьв нескольких реакторах, соединенных в каскад таким образом, что паровая смесь метил акриЛаг - метанол из каждого реактора поступает в общую ректификационную колонну, а флегмаиз колонны поступает только в первый реактор. ;Реакционная масса перетекает последо вательно первого реактора в после дующие, а из последнего реактора каскада отбирают бутилакрилат-сыреЦ. Каскад реакторов позволяет достич большей полноты реакции , что облег-/чает, вьщеление из продуктов реакции целевого бутйлакрилата более высокой концентраций. П р им е р. Процесс осуществляют ,посхеме, ; приведенной на чертеже. Исходные компоненты - 418 кг/ч метилакрилата и 170 кг/ч бутанола с .содержанием влаги 0,3-0,5% дозиpoBO4Hbnvm насосами по линии 1 подают на распределительную тарелку второй царги колонны 2, состоящей из трех царг. Колонна орошается. 5-6%-н ам раствором фенотиазина со скоростью 30-40 л/ч. Подаваемые компоненты-. смешиваются с паровый потоком, содер жа1цйй метилакрилат и мётайол, поступающим, из реактора 3 и с флегмой, стекающей по насадке, освобождаются от воды и поступают в реактор 3 синтеза, куда неАрерьшно подают тетрабутокрититан в количестве 5-9 кг/ч. В реакторе при температуре 85-95с протекает переэтерификация метилакрилата бутанолом с образованием бутйлакрилата и метанола. Паровая смеСь метанола с метилакрилатом по-ступает из реактора 3 по линии 4 в колонну 2,, где обогащается парами воды, поступившей с исходными компоНснтами. С верха колонны 2 отбирают метанол в смеси с метилакрилатом и водой при 63-65 С. Реакционная смесь из реактора 3 по линии 5 перетекает в реактор 6, где при температуре 100-120с заканчивается процесс переэтерификаций. Паровая смесь метанола с метилакрилатом, образующаяся в реакторе 6, менее насыщенная метанолом, чем в реакторе 3, также поступает в колонну 2 по линии 7, смешиваясь с общим потоком. Бутилакрилат-сырец, содержащий 15-20% метилакрилата, 77-83% бутйлакрилата, 1,5-2% бутанола, из реактора 6 по линии 8 непрерывно выводят на стадию ректификации со скоростью 365 кг/ч для выделения чистого бутйлакрилата. Выход бутйлакрилата на прореагировавший бутанол 95-97%. Использование паровой смеси метанол-метилакрилат, образующейся при переэтерификаций, для осушки исходных компонентов метилакрилата и бута нола, позволяет проводить процесс при более низких температурах (6365 о, а вместе с этим уменьшить образование побочных полимерных продуктов , что способствует увеличению продолжительности работы оборудования без остановок на его чистку от полимера, создает возможность осуществления непрерывного процесса получения бутйлакрилата. Совмещение процесса осушки и рек.тификации, при непрерывном оформле|Нии процесса переэтерификаций, сокращает количество единиц оборудования, уменьшает трудозатраты на обслУ ивание оборудования, снижает энергозатраты. Формулаизобретения 1. Способ получения бутйлакрилата переэтерификацией алкилакрилата бутанолом в присутствии тетрабутокситйтайа в качестве катализатора и ингибитора полимеризации при температуре 8,5-120°Сс использованием осушки исходных алкилакрилата и бутанола ректификацией, отличающийс я тем , что, с целый снижения образования побочных полимерных продуктов, в качестве алкилакрилата используют метилакрилат и осушку исходных метилакрилата и бутанолй проводят образующейся при переэтерификаций паровой смеси метанола и метилакрилата. 2J Способ по п.1, отличаю-, щи и с я тем, что в качестве ингибитора полимеризации используют фецотиазин.. Источники информации, принятые во внимание при экспертизе I 1. ПатентВеликобритании № 960005, кл. С 2 С, опублик. 1964 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ МЕТАКРИЛОВЫХ ЭФИРОВ ОДНО- И МНОГОАТОМНЫХ СПИРТОВ | 1971 |

|

SU289083A1 |

| Способ получения метоксидиэтиленгликольакрилата | 1974 |

|

SU544653A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛАМИНОАЛКИЛ(МЕТ)АКРИЛАТОВ | 2018 |

|

RU2749072C1 |

| Способ получения бутилакрилата | 1959 |

|

SU132633A1 |

| ЛОНЦА А. Г.»(Швейцария) | 1970 |

|

SU288695A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МОРФОЛИНОЭТИЛМЕТАКРИЛАТА | 2019 |

|

RU2714132C1 |

| Способ получения эфиров метакриловой кислоты | 1979 |

|

SU910598A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ МЕТАКРИЛОВШН;; 5Г=^с,Я | эфиров моно- или полиоксиАлкилАминов ' - .G;L' А | 1972 |

|

SU332073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466146C1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ОКСИД ДИАЛКИЛОЛОВА, И ЕЕ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА ПЕРЕЭТЕРИФИКАЦИИ ПРИ СИНТЕЗЕ СЛОЖНЫХ (МЕТ)АКРИЛОВЫХ ЭФИРОВ | 2010 |

|

RU2529863C2 |

Авторы

Даты

1979-12-30—Публикация

1975-01-06—Подача