(54) СПОСОБ ПЛАЗМЕННОпДУГОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой разделительной резки | 1972 |

|

SU437593A1 |

| Способ плазменно-дуговой резки | 1979 |

|

SU816726A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU707730A1 |

| Способ плазменно-дуговой обработки | 1987 |

|

SU1581505A1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

| Способ плазменной обработки | 1989 |

|

SU1632670A1 |

| Горелка для плазменно-дуговой обработки | 1980 |

|

SU903022A1 |

| Способ дуговой обработки | 1979 |

|

SU870041A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

1

Изобретение от-гюсится к плазменнопуговой обработке и может быть использовано для разделительной резки, преимушественно неэпектропроводных материалов, в различных отраслях народного xt зяйства.

Известен способ электродуговой обра-ботки деталей, преимущественно для удаления дефектов на отливках, при котором на деталь воздействуют электрической дугой, создаваемой при помоци дуговой горелки, а в зону обработки вводят электропроводные соли в виде потока раствора, подаваемого через сопло дуговой горелки l3

Однако при осуществле11ии данного способа часть тепла дуги расходуется на подогрев раствора электропроводной соли, вызывая уменьшение цуги, требуемой для обработки. Кроме того, известным способом невозможно провопить обработку (резку) неэлектропровооных материалов.

Известен также способ плазменнс цу говой разделительной резки материалов толщин, при котором удаленную от резака часть полости реза дополнительно подогревают путем подачи в нее веществ, вступающих в экзотермическую . реакцию с разрезаемым материалом 2 J ,

Однако этот способ, как и указано выше, использует тепло дуги для подогрева вещества, вводимого в полость реза,

10 в результате чего снижается эффективньЛ КПД дуги . Кроме того, способ применим только для обработки электропроводных материалов.

15

Наиболее близким к изобретению способ плазменной резки преимущественно неэпектропроводных материалов, при котором дугу возбуждают между катодом и электропроводной подкладкой, а разреза20емый материал перемещают по отношению к дуге З .

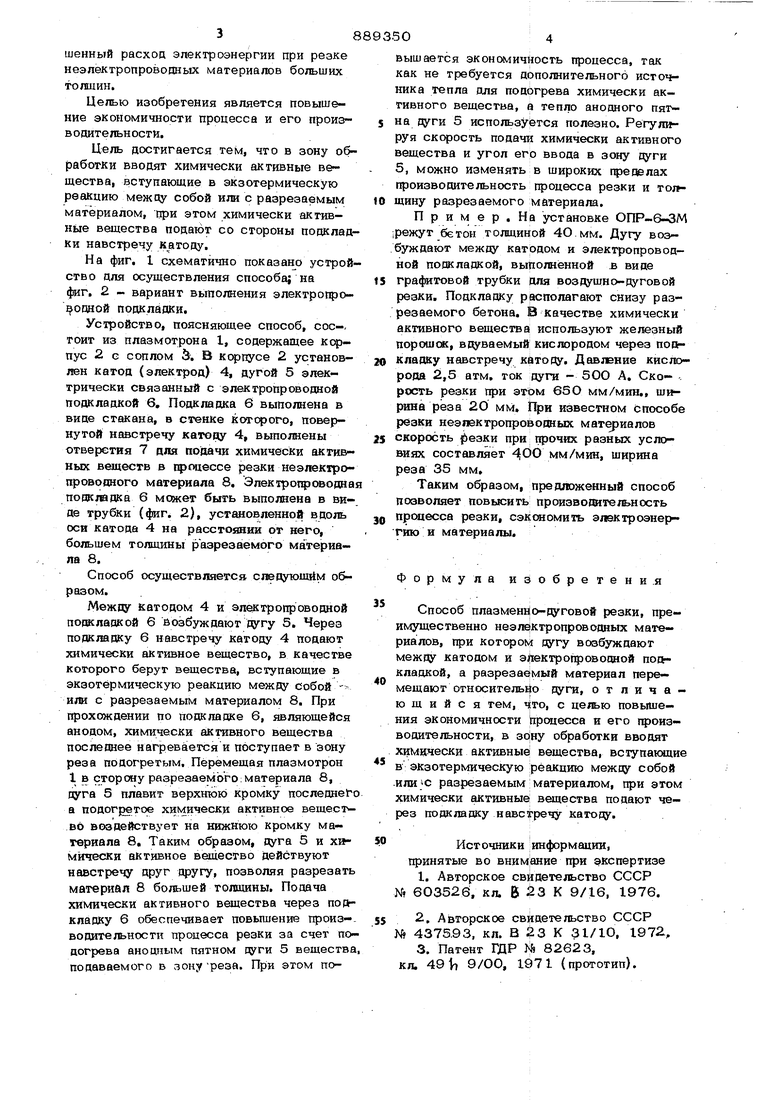

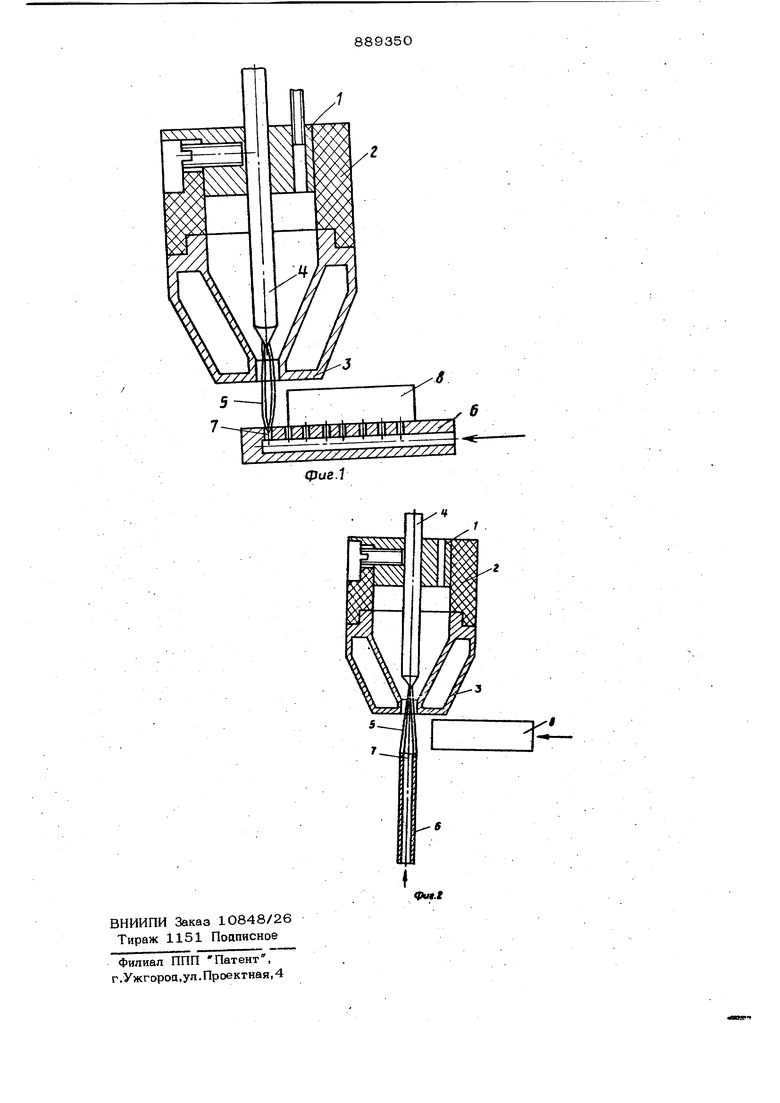

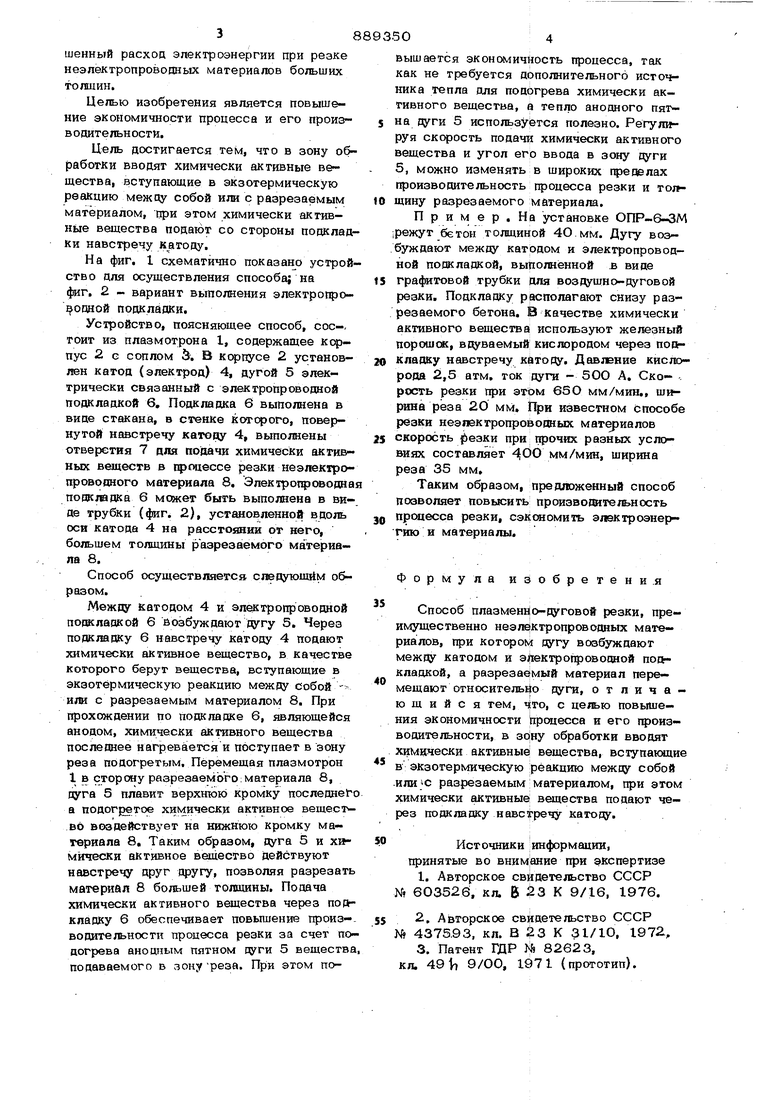

Указанный способ обладает недостаточной производительностью и требует повы3шенный расход электроэнергии при реэке неэпекгропроводных материалов больших то ЯШИН. Целью изобретения является повышение экономичности процесса и его производительности. Цель достигается тем, что в зону обработки вводят химически активные вещества, вступающие в экзотермическую реакцию между собой или с разрезаемым материалом, при этом химически активные вещества подают со стороны подклад ки навстречу кцтоду. На фиг. 1 схематично показано устрой ство для осуществления способа; на фиг. 2 - вариант выполнения электропро ооной подкладки. Устройство, поясняющее способ, сое-, тоит из плазмотрона I, содержащее Кфпус 2 с соплом 3. В кфпусе 2 установлен катод (электрод) 4, дугой 5 электрически связанный с электропроводной пощслацкой 6. Подкладка 6 выполнена в виде стакана, в стенке которого, повернутой навстречу катояу 4, выполнены отверстия 7 дяя подачи химически актиюных веществ в процессе резки неэлектропроводаого материала 8. Электропроводна подкладка 6 может быть выполнена в виде трубки (фиг. 2), установленной вдоль оси катода 4 на расстоянии от него, большем толщины разрезаемого материала 8. Способ осуществляется следующим о разом. Между катодом 4 и электропроводной подкладаой 6 возбуждают дугу 5. Через подк;юдку 6 навстречу катоду 4 подают химически активное вещество, в качестве которого берут вещества, вступающие в экзотермическую реакцию между собой или с разрезаемым материалом 8. При прохождении по подкладке 6, являющейся анодом, химически активного вещества последнее нагревается и поступает в зону реза подогретым. Перемещая плазмотрон I в сторону разрезаемого:материала 8, дуга 5 плавит верхнюю кромку последнег а подогретое химически активное вещество воздействует на нижнюю кромку материала 8, Таким образом, дуга 5 и хймйчески активное вещество действуют навстречу друг другу, позволяя разрезат материал 8 большей толщины. Подача химически активного вещества через под клавку 6 обеспечивает повышение производительности процесса резки за счет по догрева аноцным пятном аугти 5 веществ подаваемого в зонуреза. При этом по0вышается экономичность процесса, гак как не требуется дополнительного исто ника тепла для под(5грева химически активного вещества, а тепло анодного пята цуги 5 используется полезно. Регулируя скорость подачи химически активного вещества и угол его ввода в зону дуги 5, можно изменять в широких предалах производительность процесса резки и толщину разрезаемого материала. Пример. На установке ОПР-б-ЗМ режут бетой толщиной 4О.мм. Дугу возбуждают между катодом и электропроводной подкладкой, выполненной в виде графитовой трубки для воздушно-дуговой резки. Подкладку располагают снизу разрезаемого бетона. В качестве химически активного вещества используют железный порошок, вдуваемый кислородом через подкладку навстречу катоду. Давление кислорода 2,5 атм. ток дуги - 50О А. Скорость резки при этЬм 6SO мм/мин., ширина реза 20 мм. При известном способе резки неэпектропроводных материалов скорость фезки при прочих разных условиях составляет мм/мин, ширина реза 35 мм, Таким образом, предложенный способ позволяет повысить производител ность процесса резки, сэкономить элэктроэнергию и материалы. Формула изобретения Способ плазменИо-дуговой резки, преимущественно неэл0ктропроводньтх материалов, при котором дугу возбуждают между катодом и электропроводной подкладкой, а разрезаемый материал перемещают относительно дуги, отличающийся тем, что, с целью повышения экономичности процесса и его производительности, в зОну обработки вводят химцчески активные вещества, вступающие в экзотермическую реакцию между собой .илиС разрезаемым материалом, при этом химически активные вещества подают через подкладку навстречу катоцу. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N. 6О3526, к л. В 23 К 9/16, 1976. 2.AiBTopcKoe свидетельство СССР № 4375.93. кл. В 23 К 31/1О, 1972, 3.Патент ГДР $ 82623, кл. 49 Ь 9/00, 1971 (прототип).

Авторы

Даты

1981-12-15—Публикация

1980-01-28—Подача