(54) АВТОМАТ ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ ТИПА (ВАЛ-БТУЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1977 |

|

SU709310A1 |

| Станок-автомат для изготовления плетеной металлической сетки | 1957 |

|

SU118800A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙL.?:n | 1973 |

|

SU365232A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Абразивно-отрезной станок | 1980 |

|

SU918048A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для автоматического изготовления якорей микроэлектродвигателей | 1990 |

|

SU1791915A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

I

Изобретение относится к области автомобилестроения, в частности к сборочным автоматам, а именно к автоматам для сбоки двигателей М-412,

Известен станок, содержащий установлен нуго в направляющих станины подвижную каретку, смонтированное на каретке приемное устройство для пальцев, механизм комплектования звеньев, механизм запрессовки пальцев, центрирования запрессо- вываемого пальца относительнО--Отв&рстия комплекта звеньев гусеницы, выполненный в виде соосно установленнь х на станине по обеим сторонам оси запрессовки нижней центрирующей вилки и верхнего прижимного штока, соединенных посредством подпружиненной щарнирно-рычажной системы, одно из звеньев которой шарнирно соединено с закрепленным на станине силозым пневмо- цилиндром 1,

Однако известный станок сложен по конструкции,

Известег также автоматич€ ский станок, содержащий смонтированные на станине механизм орнентации, выполпеаныЛ в виде дву

соосно расположенных головок, в одной из которых по оси расположен подпружиненный центр, а в другой - подпружиненный привод- ной враща1сацийся центр, связанЕгый со штоком силового цилиндра, механизм запрессоа; ки в виде пода11жного силового цилиндра, а также механизм транспортировки деталей| 2

Известный станок не обеспечивает аа прессовки установочного во фланец распределительного вала.

Целью изобре1вяия является oбec.пe эниe запрессовки , установонного штифта во фланец паспределительного вала.

Это достигается тем, что автомат снабжен механизмом подачи штифтов, зажимной штан,гой с закрепленным на ней по оси запрессовки фиксатором, взаимодействующим через рычаг с конечным выключателем, Прн этом один конец штанги жестко связан с корпусом подвижного силового цшипшра, а flpyiOfi- со ип-оком силового цилиндра головки через подвгокно установленную на штоке вилку.

Механизм подачи штифтов может быть выполнен в виде конической передачи, связанной через реечную передачуи тягу со

штоком подвижного силового цилиндра и упора, закрепленного НБ стакане. При этом на орвой из конических шестерен выполнено гнездо под запрессовываемый штифт и паз, в котором расположен конец упора, а рейка выполнена подпружиненной.

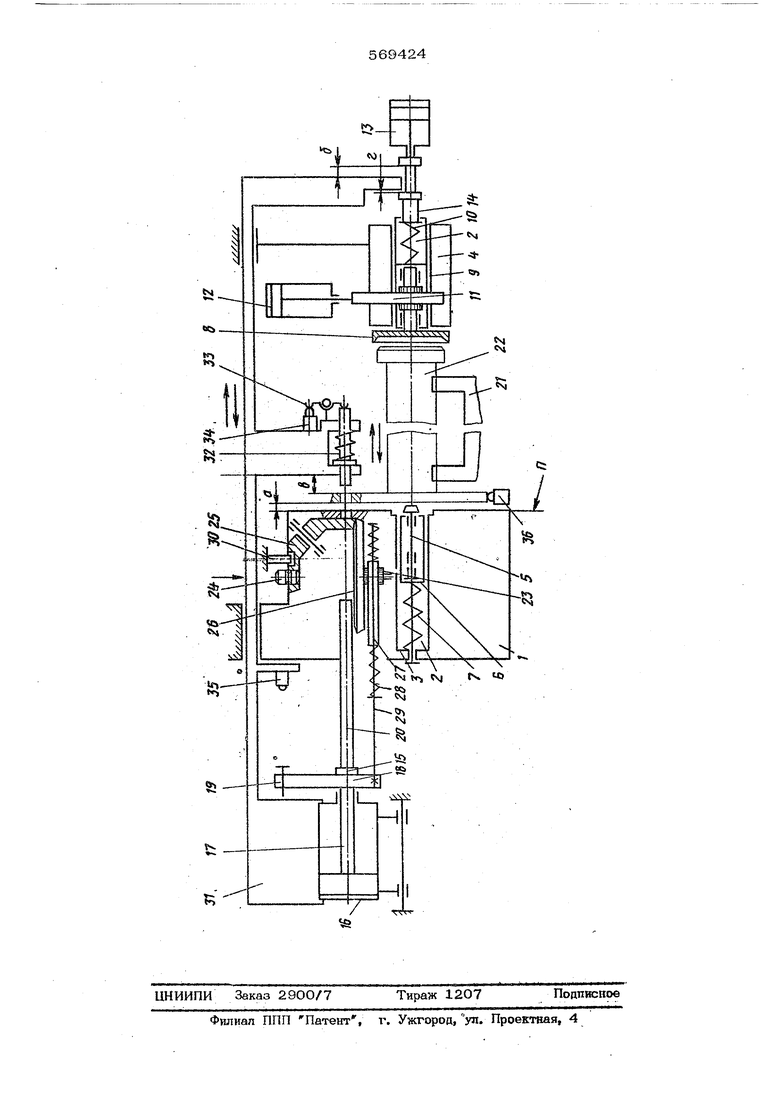

На чертеже приведена кинематическая скема автомата.

Автома.т для запрессовки штифта во.фланец .распределительного вала содержит сцонтированный, на станине 1 механизм ориентации 2, выполненный в виде двух соосно расположенных гопоВок 3 и 4. В одной из головок по оси расположен центр 5, установленный во втулке 6, подпружиненвой пружиной 7, а в другой - центр 8, установленный во втулке; 9, взаимодействующей с пружиной 10, приводимой во вращение реечной передачей 3.1. Приводом реечной передачи 11 служит силовой цилиндр 12, а приводом продольного перемещения центра 8 силовой -цилиндр ISj соединенйый через вилку 14 и пружину Ю со втулкой 9. Механизм запрессовки 15 выполнец в виде подвижного силового цилиндра 16 со што ком 17, соединенным через рычаг 18 с упорЬм 19 и с запрессовочйым пуансоном 20. Автомат снабжен механизмом 21 транспортировки распределительных валов 22, Механизм .поaau i &3-йглярессомяваемвтх штифтов| 24 выполнен в виде конической передачи, состоящей из конических щестерев 25 и 26,-освязанной через реечную передачу; рейка 27 которой с двух юторон взаимо действует с пружиной 28, и тягу 29 со щтоком подвижного силового, цилиндра 16. . А также механизм 23 соцрржит упор 30, закрепленный на станине. Автомат также содержит зажимную штанГУ 31 с закрепленным на ней по оси запрессовки подпружиненным фиксатором 32, вза-i имбдействуташим через рычаг 33 с конечным выключателем 34. На штанге также установлен конечный выключатель 35, а на станине -конечный выключатель 36. Автомат работает следующим образом. Шаговый транспортер автоматической линии обработки распределительного вала на своей опоре ггоцает распределительный вал на ось цгнтров головок 3 и 4. При этом он своим флавдем нажимает на конечный BLIKЛ.J чатель 36, который цает команду цилиндру 13. головки 4. Цилиндр 13 выдвигает вращаюшийся центр 8, вал 22 фиксируется в центрах 5 и 8. Первоначальный зазор а уменьшается до минимально необходимого, обеспечивающего вращение распределительного валаза счст того, что усилие пружины 7 больше усилия пружины .10.

При движении штока цилиндра 1.3 через вилку 14 после выбора оазора б получает движение штатов 31, При этом фик сатор 32, установленный на кронштейне штанги, прижимается к внутреннему торцу фланца распределительного вала и утопает в кронштейне. Зазор в также уменьшается до .минимально необходимого , обеспечи вая свободное вращение вала 22 в центрах 5 и 8. При утопании фиксатор 32 через рычаг 33 нажимает на конечный выключатель 34, который дает команду цилиндру 12. Шток цилиндра связан с рейкой 11 и при своем движении рейка враш,ает центр 8, а с ним и вал 22. Идет ориентация отверстия фланца, в которое прессуется штифт 24 фиксатором 32. Утопленный фиксатор 32 скользит по внутреннему торцу фланца и при совпадении отверстия фланца вала 22 с фиксатором32 он западает в отверстие, соосно ориентируя отверстие с запрессовочным пуансоном 20. Таким образом растгределительный вал соориентирован по отверстию, шток цилиндра с рейкой 11 возвращаются в исходное йоложение, центр 8 при этом не вращается благодаря наличию обгонной муфты (на чертеже не показана). При запаДании фиксатора 32 в отверстие фланца распредилительного вала конечный выключатель 34 освобождается и дает команду цилиндру 16, Шток цилиндра 16 идет вперед, при этом он через рычаг 18, ягу 29 пружину 28, блок-шестернюг 26 шестерню 25, которая переносит штифт 24 из вертикального положения в горизонтальное, соосное с отверстием флащараспределительного вала. Шестерня 25 поворачивается только на 180 , так как упор 30, входяший в паз шестерни, ограничивает ее поворот. Шток же 17 продолжает свое движение, шестерня 26 и рейка 27 останавливаются, а тяга 29 движется, сжимая 28, Запрессовочный пуансон 20 входит в гнездо шестерни 25, в котором находится запрессовызоемый штифт 24, выталкивает его и несет к месту запрессовки. В момент захода штифта 24 в отверстие фланца возрастает сила сопротивления, дей-. ствующая на шток 17 цилиндра 16, начинает своо движение корпус цилиндра 16 в сторону, противоположную сгшиженню штока 17. Вместе с корпусом движете п и штанга 31, при этом она зажимает |}шанец распреде лительного вала, зазоры а , в, и происходит запрессовг-а штифта 24 во фланец распределительного вала. Изгиб и поломка фланца от усилия запрессовки исключаются вcлeдcтвIie; тото, что фланец будет зажат, б Koraie запрессовки штифта 24 упор 19 нажимает на конечный выключатель 35, который/ дает команду цилиндрам 13 и 16 на возврат в исходное положение. Вал 22 ляжет на опоры транспортера 21 и выйдет из зоны головок, а на его место поступит другой. Цикл повторяется. Формула изобретения 1. Автомат для запрессовки деталей типа вал-втулка, содержшций смонтированные на станкне механизм ориенташш, выпои ненный в виде двух соосно расположенных головок, в одной из которых по оси расположен подпружиненный центр, а в другой приводной подпружиненный вращающийся центр, связанный со штоком силового цн- пвндра, механизм запрессовки в виде подвижного силового цнлнндра, а также механизм транспортировки деталей,отличающийся тем, что, с целью обеспечения запрессовки установочного штнфта во фланец распределительного вала, он снабжен механизмом подачи штифтов, зажимной штангой и закрепленным на ней по оси запрессовки фиксатором, взаимодействующим через ры.. чаг с конечным выключателем, при этом один конец щтанги жестко связан с корпусом ;. подвижного СИЛОВОГО цилиндра, а другой - со штоком силового цилиндра головки Через подвижно установленную на щтоке вилку... . 2. Автомат по п, 1, о т л и ч а ю ,щ и йс я тем, что леханизм подачн щтнфтов выполнен в виде конической передачи, связанной через реечную передачу н тягу со штоком подвижного силового цилиндра, и ynopaj закрепленного на станине, при этом на одной из конических щестерен выполнено гнездо под запрессовываемый Jштифт и паз, в упора, а рейка котором расположен конец выполнена подпружиненной. Источники информации, принятие во внимание при экспертизе; 1.Авторское свидетельство СССР 306938, кл. В 23 Р 19/00, 1971. 2.Авторское свидетельство СССР 365232,,кл. В 23 Р 19/02, 1973.

Авторы

Даты

1977-08-25—Публикация

1976-03-01—Подача