Изобретение относится к механосборочным работам, в частности к оборудованию для сборки прессовых соединений.

Известно устройство для сборки деталей запрессовкой, содержащее смонтированный на основании исполнительный орган, барабан с расположенными в направляющих втулках оправками, установленными с возможностью периодического взаимодействия с исполнительным органом [1] .

Недостатком известного устройства является то, что оно, имея постоянную длину хода исполнительного органа, не позволяет запрессовывать последовательно несколько деталей в одно отверстие на различную глубину, не повреждая при этом предыдущей детали последующей. Такая сборка затруднена еще и тем, что некоторые детали могут базироваться на оправке только по наружному диаметру.

Цель изобретения - расширение технологических возможностей.

Это достигается тем, что в устройстве для сборки деталей запрессовкой, содержащем смонтированный на основании исполнительный орган, барабан с расположенными в гнездах оправками, установленными с возможностью периодического взаимодействия с исполнительным органом, оправка выполнена в виде пуансона и охватывающей его втулки, подвижной и подпружиненной относительно пуансона и снабженной пазами со стороны рабочего торца, в которые входят радиальные выступы, выполненные на наружной поверхности пуансона, причем торец последнего выполнен утопленным относительно торца втулки для образования гнезда под запрессовываемую деталь.

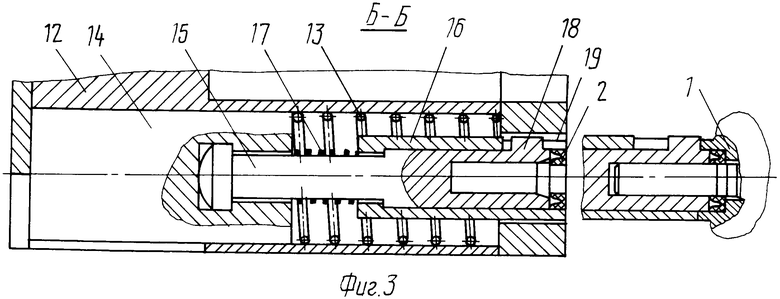

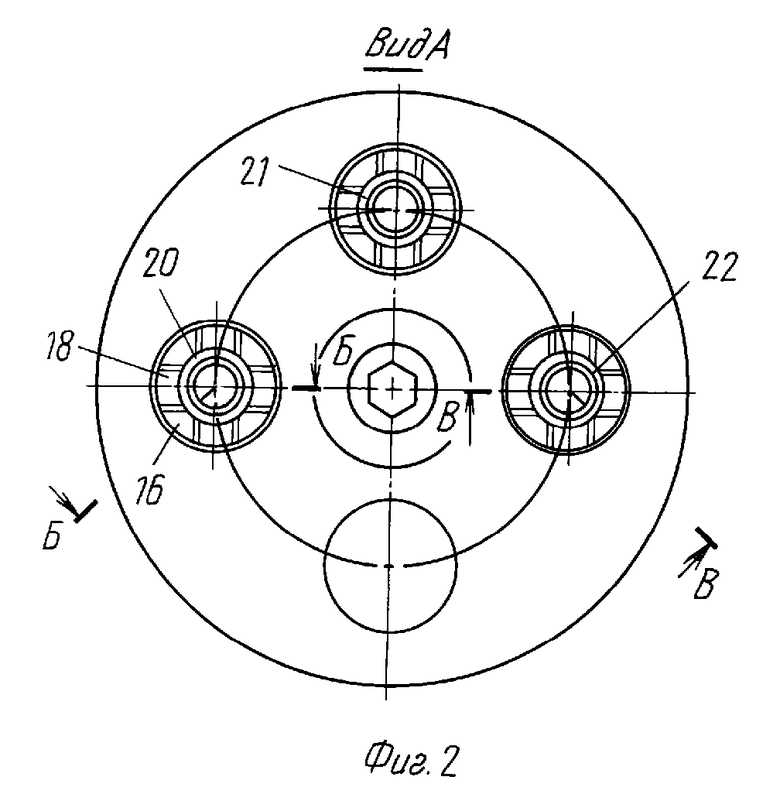

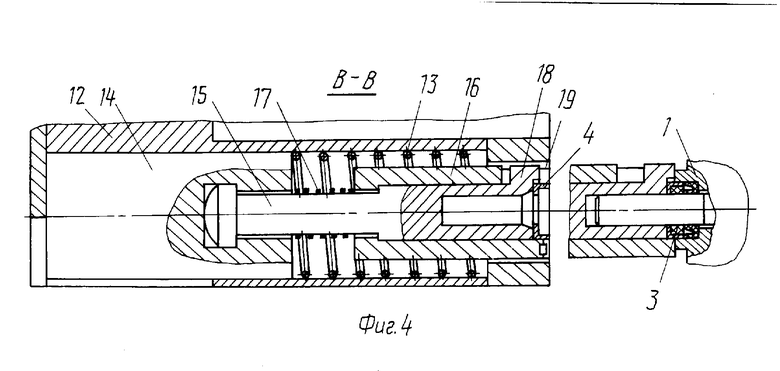

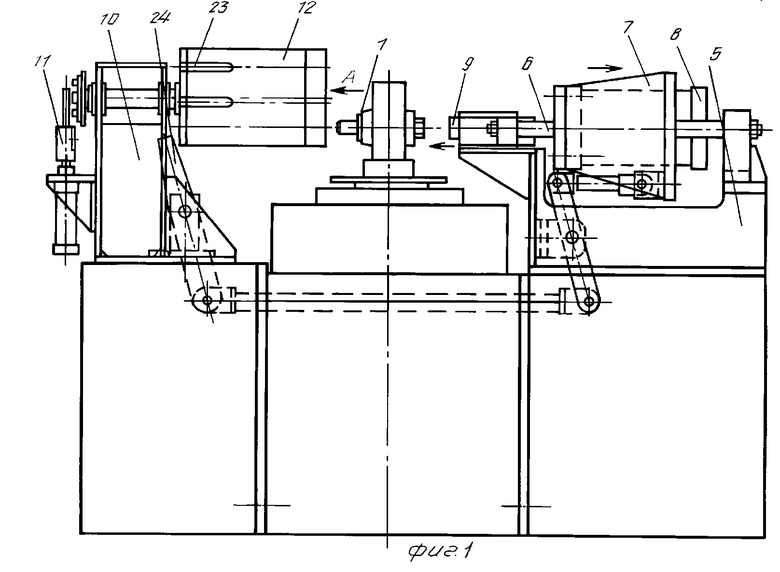

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Устройство для сборки базового изделия 1 с манжетой 2, войлочным сальником 3 и металлическим защитным кольцом 4 содержит закрепленные на основании 5 направляющие 6, на которых расположен ползун 7 и жестко закрепленный на нем силовой цилиндр 8, шток которого (не показан) связан с упором 9.

На основании 10 с возможностью поворота на фиксированный угол при помощи делительного механизма 11 смонтирован барабан 12, в направляющих отверстиях которого размещены подпружиненные пружинами 13 плунжеры 14 и оправки, выполненные в виде пуансонов 15 и охватывающих их втулок 16. Пуансоны 15 жестко связаны с плунжерами 14, а втулки 16 установлены на пуансонах подвижно и подпружинены относительно них пружинами 17.

На наружной поверхности пуансонов 15 выполнены радиальные выступы 18, а во втулках со стороны их рабочих торцов - соответствующие выступам 18 сквозные пазы 19. Рабочие торцы пуансонов 15 выполнены утопленными относительно торцов втулок 16 так, что выступающие части последних образуют гнезда 20, 21, 22 для запрессовываемых деталей, которые базируются в них по своим наружным диаметрам.

В барабане 12 выполнены пазы 23 для прохода рычага 24, связанного через рычажную систему с ползуном 7 и взаимодействующего с плунжерами 14.

Устройство работает следующим образом.

На позицию сборки подается базовое изделие 1. Оператор устанавливает собираемые детали - манжету 2, войлочный сальник 3 и металлическое защитное кольцо 4 в гнезда барабана 12 соответственно 20, 21, 22. Включается силовой цилиндр 8 и его шток с упором 9 перемещается до базового изделия 1, после чего начинает перемещаться корпус цилиндра 8 на ползуне 7 по направляющим 6. Через систему рычагов это движение передается рычагу 24, верхнее плечо которого взаимодействует в пазу 23 барабана с плунжером 14. Пуансон 15, жестко связанный с плунжером 14, перемещается вместе с ним вправо, пружина 13 сжимается, а втулка 16, поджатая пружиной 17 к пуансону, перемещается вместе с манжетой 2 (фиг. 3) в зону сборки. При этом пуансон 15 центрируется по выступающему концу вала изделия 1. Дойдя до торца изделия, втулка останавливается, а пуансон 15 продолжает движение, запрессовывая деталь в корпус, причем рабочие торцы выступов 18 пуансона ограничивают глубину запрессовки.

После отвода оправки и поворота барабана 12 на следующей позиции на вал устанавливается войлочный сальник 3.

Затем аналогично запрессовке манжеты производится запрессовка в корпус металлического защитного кольца 4 (фиг. 4). (56) 1. Авторское свидетельство СССР N 664814, кл. B 23 P 10/02, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЗАПРЕССОВКИ ФИКСИРУЮЩИХ ДЕТАЛЕЙ | 1987 |

|

RU1473239C |

| Станок для сборки деталей запрессовкой | 1991 |

|

SU1819742A1 |

| Оправка для запрессовки | 1988 |

|

SU1551510A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для сборки запрессовкой деталей типа втулок | 1986 |

|

SU1344572A1 |

Использование: в механосборочных работах, для сборки прессовых соединений. Сущность: устройство снабжено оправкой, выполненной в виде пуансона с радиальными выступами и охватывающей его подпружиненной втулки со сквозными пазами, в которые входят выступы пуансона. Деталь устанавливается в гнездо, образованное торцом пуансона и выступающим относительно него торцом втулки. 4 ил.

УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ, содержащее смонтированный на основании исполнительный орган, барабан с расположенными в гнездах оправками, установленными с возможностью периодического взаимодействия с исполнительным органом, отличающееся тем, что, с целью расширения технологических возможностей, оправка выполнена в виде пуансона с охватывающей его подвижной и подпружиненной относительно него втулкой, выполненной с пазами со стороны рабочего торца, при этом на наружной поверхности пуансона выполнены радиальные выступы для взаимодействия с пазами охватывающей пуансон втулки, причем торец пуансона выполнен утопленным относительно торца втулки для образования гнезда под запрессовываемую деталь.

Авторы

Даты

1994-02-28—Публикация

1991-01-11—Подача