Изобретение относится к обработке металлов шлифованием, в частности к обработке металлов шлифованием с предварительным подогревом обрабатываемой детали.

Целью изобретения является повышение производительности обработки за счет управления устойчивостью процесса путем воздействия с ультразвуковой частотой лучом лазера на поверхность детали в местах контакта с вершинами абразивных зерен круга со стороны их врезания в плоскости сдвига материала.

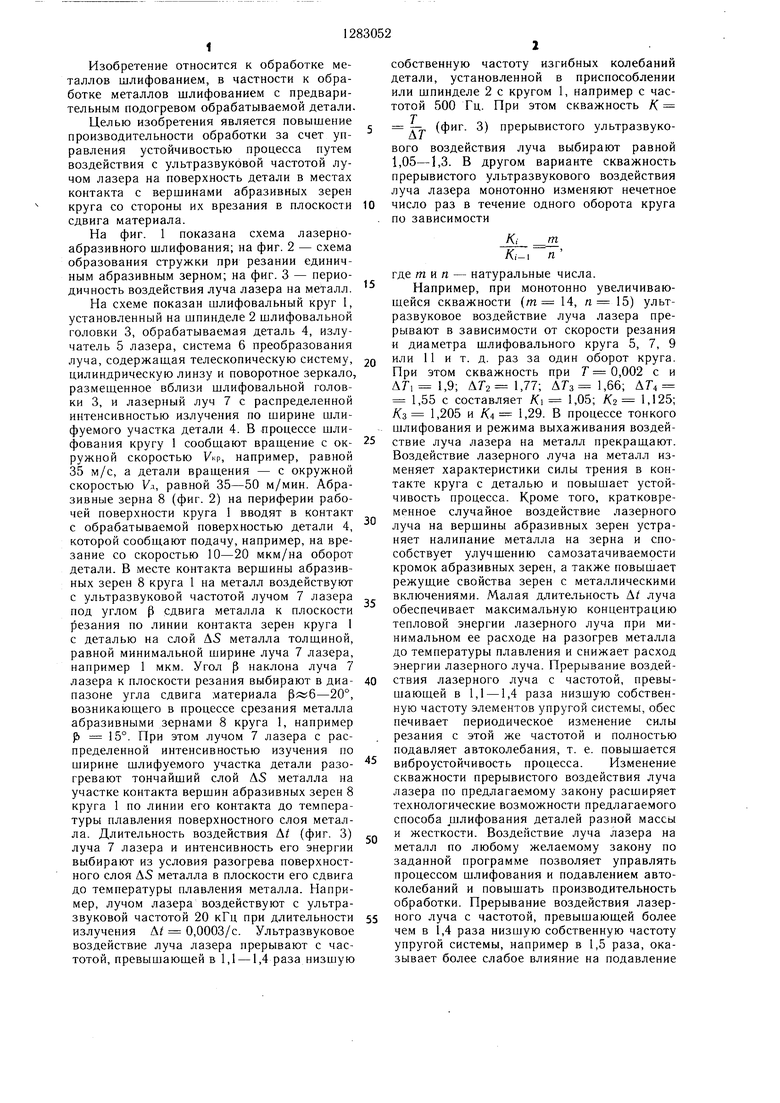

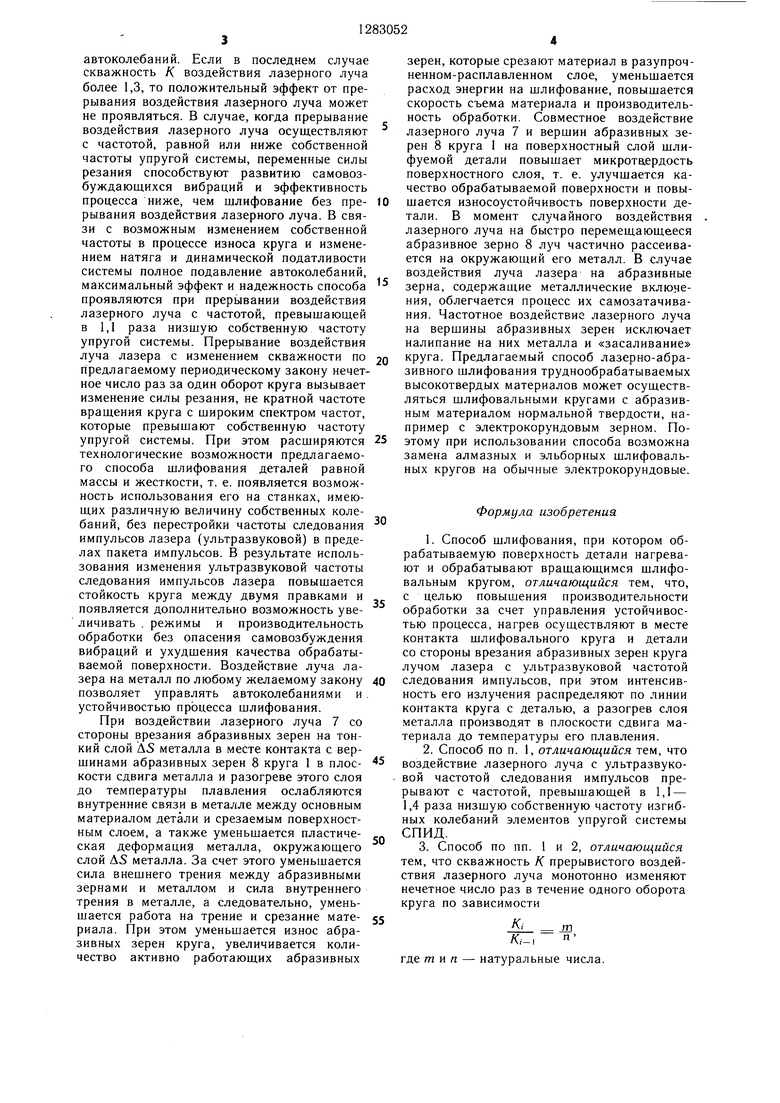

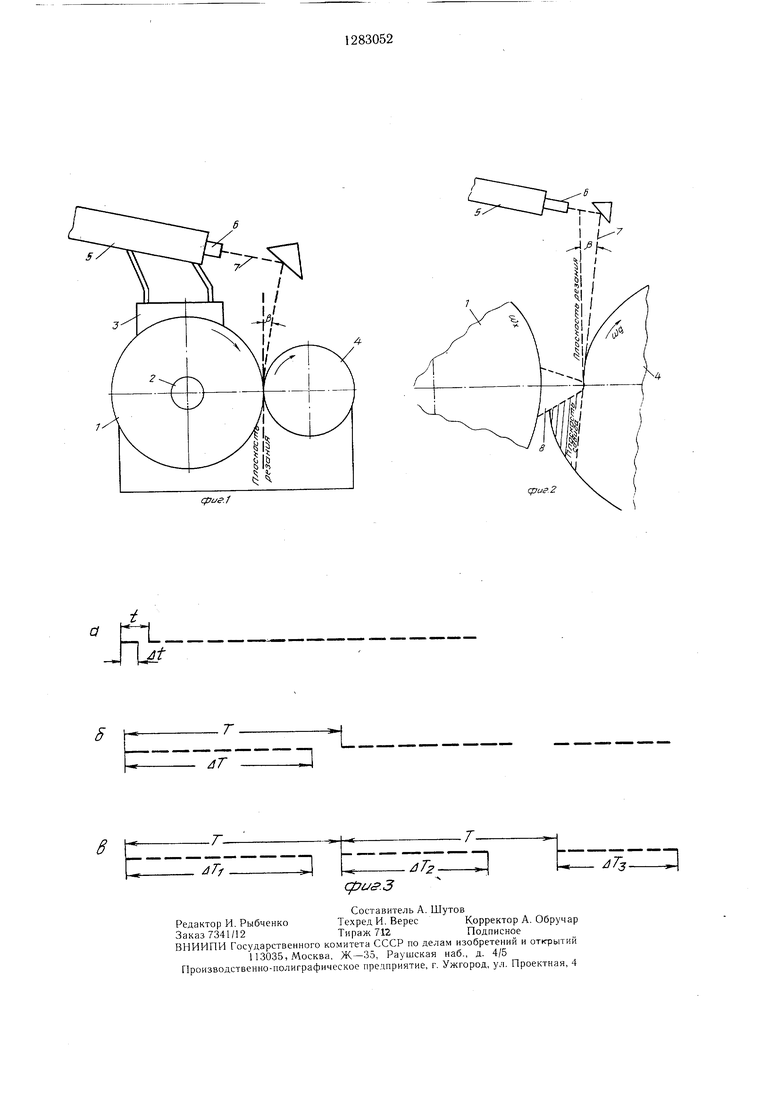

На фиг. 1 показана схема лазерно- абразивного шлифования; на фиг. 2 - схема образования стружки при резании единичным абразивным зерном; на фиг. 3 - периодичность воздействия луча лазера на металл.

На схеме показан шлифовальный круг 1, установленный на шпинделе 2 шлифовальной головки 3, обрабатываемая деталь 4, излучатель 5 лазера, система 6 преобразования луча, содержашая телескопическую систему, цилиндрическую линзу и поворотное зеркало, размешенное вблизи шлифовальной головки 3, и лазерный луч 7 с распределенной интенсивностью излучения по ширине шлифуемого участка детали 4. В процессе шлифования кругу 1 сообшают враш,ение с окружной скоростью Укр, например, равной 35 м/с, а детали врашения - с окружной скоростью Уд, равной 35-50 м/мин. Абразивные зерна 8 (фиг. 2) на периферии рабочей поверхности круга i вводят в контакт с обрабатываемой поверхностью детали 4, которой сообш,ают подачу, например, на врезание со скоростью 10-20 мкм/на оборот детали. В месте контакта вершины абразивных зерен 8 круга 1 на металл воздействуют с ультразвуковой частотой лучом 7 лазера под углом р сдвига металла к плоскости резания по линии контакта зерен круга 1 с деталью на слой AS металла толшиной, равной минимальной ширине луча 7 лазера, например 1 мкм. Угол Р наклона луча 7 лазера к плоскости резания выбирают в диа- пазоне угла сдвига материала яггб-20°, возникаюшего в процессе срезания металла абразивными зернами 8 круга 1, например f) 15°. При этом лучом 7 лазера с распределенной интенсивностью изучения по ширине шлифуемого участка детали разогревают тончайший слой AS металла на участке контакта вершин абразивных зерен 8 круга 1 по линии его контакта до температуры плавления поверхностного слоя металла. Длительность воздействия А/ (фиг. 3) луча 7 лазера и интенсивность его энергии выбирают из условия разогрева поверхностного слоя AS металла в плоскости его сдвига до температуры плавления металла. Например, лучом лазера воздействуют с ультразвуковой частотой 20 кГц при длительности излучения А/ 0,0003/с. Ультразвуковое воздействие луча лазера прерывают с частотой, превышаюшей в 1,1 -1,4 раза низшую

собственную частоту изгибных колебаний детали, установленной в приспособлении или шпинделе 2 с кругом 1, например с частотой 500 Гц. При этом скважность К

Т

т- (фиг. 3) прерывистого ультразвукового воздействия луча выбирают равной 1,05-1,3. В другом варианте скважность прерывистого ультразвукового воздействия луча лазера монотонно изменяют нечетное число раз в течение одного оборота круга по зависимости

Ki Ki-i

т

:-«

п

0 0 5

0

5

0

где тип - натуральные числа.

Например, при монотонно увеличиваю- шейся скважности (т 14, п 15) ультразвуковое воздействие луча лазера прерывают в зависимости от скорости резания и диаметра шлифовального круга 5, 7, 9 или 11 и т. д. раз за один оборот круга. При этом скважность при ,002 с и ,9; ,77; ,66; А7 4 1,55 с составляет К 1,05; К2 1,125; /Сз 1,205 и /(4 1,29. В процессе тонкого шлифования и режима выхаживания воздействие луча лазера на металл прекрашают. Воздействие лазерного луча на металл изменяет характеристики силы трения в контакте круга с деталью и повышает устойчивость процесса. Кроме того, кратковременное случайное воздействие лазерного луча на вершины абразивных зерен устраняет налипание металла на зерна и способствует улучшению самозатачиваемости кромок абразивных зерен, а также повышает режущие свойства зерен с металлическими включениями. Малая длительность А луча обеспечивает максимальную концентрацию тепловой энергии лазерного луча при минимальном ее расходе на разогрев металла до температуры плавления и снижает расход энергии лазерного луча. Прерывание воздействия лазерного луча с частотой, превышаюшей в 1,1 -1,4 раза низшую собственную частоту элементов упругой системы, обес печивает периодическое изменение силы резания с этой же частотой и полностью подавляет автоколебания, т. е. повышается виброустойчивость процесса. Изменение скважности прерывистого воздействия луча лазера по предлагаемому закону расширяет технологические возможности предлагаемого способа и1лифования деталей разной массы и жесткости. Воздействие луча лазера на металл по любому желаемому закону по заданной программе позволяет управлять процессом шлифования и подавлением автоколебаний и повышать производительность обработки. Прерывание воздействия лазерного луча с частотой, превышающей более чем в 1,4 раза низшую собственную частоту упругой системы, например в 1,5 раза, оказывает более слабое влияние на подавление

автоколебаний. Если в последнем случае скважность К воздействия лазерного луча более 1,3, то положительный эффект от прерывания воздействия лазерного луча может не проявляться. В случае, когда прерывание воздействия лазерного луча осуществляют с частотой, равной или ниже собственной частоты упругой системы, переменные силы резания способствуют развитию самовозбуждающихся вибраций и эффективность процесса ниже, чем щлифование без пре- 10 рывания воздействия лазерного луча. В связи с возможным изменением собственной частоты в процессе износа круга и изменением натяга и динамической податливости системы полное подавление автоколебаний, максимальный эффект и надежность способа проявляются при прерывании воздействия лазерного луча с частотой, превышающей в 1,1 раза низшую собственную частоту упругой системы. Прерывание воздействия луча лазера с изменением скважности по 20 предлагаемому периодическому закону нечетное число раз за один оборот круга вызывает изменение силы резания, не кратной частоте вращения круга с широким спектром частот, которые превышают собственную частоту

зерен, которые срезают материал в разупроч- ненном-расплавленном слое, уменьшается расход энергии на шлифование, повышается скорость съема материала и производительность обработки. Совместное воздействие лазерного луча 7 и вершин абразивных зерен 8 круга 1 на поверхностный слой шлифуемой детали повышает микротаердость поверхностного слоя, т. е. улучшается качество обрабатываемой поверхности и повышается износоустойчивость поверхности детали. В момент случайного воздействия лазерного луча на быстро перемещающееся абразивное зерно 8 луч частично рассеивается на окружающий его металл. В случае воздействия луча лазера на абразивные зерна, содержащие металлические включения, облегчается процесс их самозатачивания. Частотное воздействие лазерного луча на вершины абразивных зерен исключает налипание на них металла и «засаливание круга. Предлагаемый способ лазерно-абра- зивного шлифования труднообрабатываемых высокотвердых материалов может осуществляться шлифовальными кругами с абразивным материалом нормальной твердости, например с электрокорундовым зерном. Поупругой системы. При этом расширяются 25 этому при использовании способа возможна

технологические возможности предлагаемого способа шлифования деталей равной массы и жесткости, т. е. появляется возможность использования его на станках, имеющих различную величину собственных колебаний, без перестройки частоты следования импульсов лазера (ультразвуковой) в пределах пакета импульсов. В результате использования изменения ультразвуковой частоты следования импульсов лазера повышается стойкость круга между двумя правками и появляется дополнительно возможность увеличивать . режимы и производительность обработки без опасения самовозбуждения вибраций и ухудшения качества обрабатываемой поверхности. Воздействие луча ла35

замена алмазных и эльборных шлифовальных кругов на обычные электрокорундовые.

Формула изобретения

1. Способ шлифования, при котором обрабатываемую поверхность детали нагревают и обрабатывают вращающимся щлифо- вальным кругом, отличающийся тем, что, с целью повышения производительности обработки за счет управления устойчивостью процесса, нагрев осуществляют в месте контакта шлифовального круга и детали со стороны врезания абразивных зерен круга лучом лазера с ультразвуковой частотой

зера на металл по любому желаемому закону 40 следования импульсов, при этом интенсивпозволяет управлять автоколебаниями и устойчивостью процесса шлифования.

При воздействии лазерного луча 7 со стороны врезания абразивных зерен на тонкий слой AS металла в месте контакта с вершинами абразивных зерен 8 круга 1 в плоскости сдвига металла и разогреве этого слоя до температуры плавления ослабляются внутренние связи в металле между основным материалом детали и срезаемым поверхностным слоем, а также уменьшается пластическая деформации металла, окружающего слой AS металла. За счет этого уменьшается сила внешнего трения между абразивными зернами и металлом и сила внутреннего трения в металле, а следовательно, уменьшается работа на трение и срезание материала. При этом уменьшается износ абразивных зерен круга, увеличивается количество активно работающих абразивных

45

50

55

ность его излучения распределяют по линии контакта круга с деталью, а разогрев слоя металла производят в плоскости сдвига материала до температуры его плавления.

2. Способ по п. 1, отличающийся тем, что воздействие лазерного луча с ультразвуковой частотой следования импульсов прерывают с частотой, превыщающей в 1,1 - 1,4 раза низшую собственную частоту изгиб- ных колебаний элементов упругой системы СПИД.

3. Способ по пп. 1 и 2, отличающийся тем, что скважность К прерывистого воздействия лазерного луча монотонно изменяют нечетное число раз в течение одного оборота круга по зависимости

Ki

Ki Jr п

где т я п - натуральные числа.

зерен, которые срезают материал в разупроч- ненном-расплавленном слое, уменьшается расход энергии на шлифование, повышается скорость съема материала и производительность обработки. Совместное воздействие лазерного луча 7 и вершин абразивных зерен 8 круга 1 на поверхностный слой шлифуемой детали повышает микротаердость поверхностного слоя, т. е. улучшается качество обрабатываемой поверхности и повышается износоустойчивость поверхности детали. В момент случайного воздействия лазерного луча на быстро перемещающееся абразивное зерно 8 луч частично рассеивается на окружающий его металл. В случае воздействия луча лазера на абразивные зерна, содержащие металлические включения, облегчается процесс их самозатачивания. Частотное воздействие лазерного луча на вершины абразивных зерен исключает налипание на них металла и «засаливание круга. Предлагаемый способ лазерно-абра- зивного шлифования труднообрабатываемых высокотвердых материалов может осуществляться шлифовальными кругами с абразивным материалом нормальной твердости, например с электрокорундовым зерном. По этому при использовании способа возможна

замена алмазных и эльборных шлифовальных кругов на обычные электрокорундовые.

Формула изобретения

1. Способ шлифования, при котором обрабатываемую поверхность детали нагревают и обрабатывают вращающимся щлифо- вальным кругом, отличающийся тем, что, с целью повышения производительности обработки за счет управления устойчивостью процесса, нагрев осуществляют в месте контакта шлифовального круга и детали со стороны врезания абразивных зерен круга лучом лазера с ультразвуковой частотой

5

0

5

ность его излучения распределяют по линии контакта круга с деталью, а разогрев слоя металла производят в плоскости сдвига материала до температуры его плавления.

2. Способ по п. 1, отличающийся тем, что воздействие лазерного луча с ультразвуковой частотой следования импульсов прерывают с частотой, превыщающей в 1,1 - 1,4 раза низшую собственную частоту изгиб- ных колебаний элементов упругой системы СПИД.

3. Способ по пп. 1 и 2, отличающийся тем, что скважность К прерывистого воздействия лазерного луча монотонно изменяют нечетное число раз в течение одного оборота круга по зависимости

Ki

Ki Jr п

где т я п - натуральные числа.

.l

qyuf.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1985 |

|

SU1355457A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| УСТРОЙСТВО ДЛЯ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449874C1 |

| СПОСОБ КОЛЕБАТЕЛЬНОГО ШЛИФОВАНИЯ | 2010 |

|

RU2452602C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146587C1 |

| Способ правки шлифовального круга | 1986 |

|

SU1371889A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| КОЛЕБАТЕЛЬНО-ИМПУЛЬСНОЕ УСТРОЙСТВО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449872C1 |

Изобретение относится к шлифованию деталей кругом, работающим своей периферийной поверхностью. С целью повышения производительности путем управления устойчивостью процесса на поверхность детали в местах контакта с вершинами абразивных зерен круга со стороны их врезания в плоскости сдвига материала воздействуют с ультразвуковой частотой лучом лазера. Интенсивность излучения луча лазера распределяют по линии контакта круга с деталью и разогревают тонкий слой металла, например толш,иной 1 -1,5 мкм, в плоскости сдвига до температуры плавления металла. При этом уменьшаются силы трения и сдвига, снижается эффективная мош.ность резания, что позволяет увеличить режимы и производительность обработки без опасения роста автоколебаний. Для полного подавления автоколебаний возникаюш,их в процессе шлифования, воздействие лазерного луча при ультразвуковой частоте следования импульсов прерывают с частотой, превышающей в 1,1 -1,4 раза низшую собств ен- ную частоту изгибных колебаний элементов упругой системы СПИД. Скважность прерывистого воздействия луча лазера монотонно изменяют нечетное число раз в течение одного оборота круга. 2 з. п. ф-лы, 3 ил. и (Л ю 00 со о ел ю

a

§

::::rl-L.

- T -n

3

CpLfff.S

5H

Составитель A. Шутов

Редактор И. РыбченкоТехред И. ВересКорректор А. Обручар

Заказ 7341/12Тираж 712Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, , Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ шлифования | 1982 |

|

SU1065148A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-08—Подача