1

Изобретение относится к технологическому оборудованию для изготовления витых разрезны ленточных магнию проводов и может использоваться в электротехнической и радиоэлектрической промышленности.

Известно устройство для термообработки витых ленточных магнитопроводов, выполненное в виде туннельной печи, снабженной нагревателями, в которой происходит калибровка заранее навитых на технологическую оправку ленточных магнитопроводов. На входе печи установлен наклонный накопитель с пневмотолкателем, предназначенным для циклического проталкивания столба магнитопроводов сквозь туннель печи 1.

Недостатком этого устройства является то, что для работы необходимо иметь заготовку в виде заранее навитых на оправку магнитопроводов, при спекании которых происходит оплавление суспензии (состав), т.е. уменьшение ее объема, а длину заранее навитых витков магнитопровода нельзя изменить.

Поэтому после спекания на каждом магнитопроводе в углах изгиба между витками появляются йоздушшяе щели и происходит отслоение витков. Из-за неравномерного распределения усипия в туннеле на спекаемую заготовку полччаетск разная толщина сечення магнитопровода. Непосредственное соприкосновение части заготовок магнитопровода со стенками и туннеля печи приводит к выгоранию составов, что также снижает качество спекаемых магнитопроводов.

Целью изобретения является увеличение производительности устройства и повыщение качества изготавливаемых магнитопроводов.

Это достигается тем, что предложенное устройство содержит устройство для формирования магнитопроводов, выполненное в виде трех толкателей, связанных с приводом их возвратно-поступательного перемещения , два из которых расположены соосно и перпендикулярно к каналу печи, а третий - вдоль оси канала печи и имеет паз на рабочей поверхности.

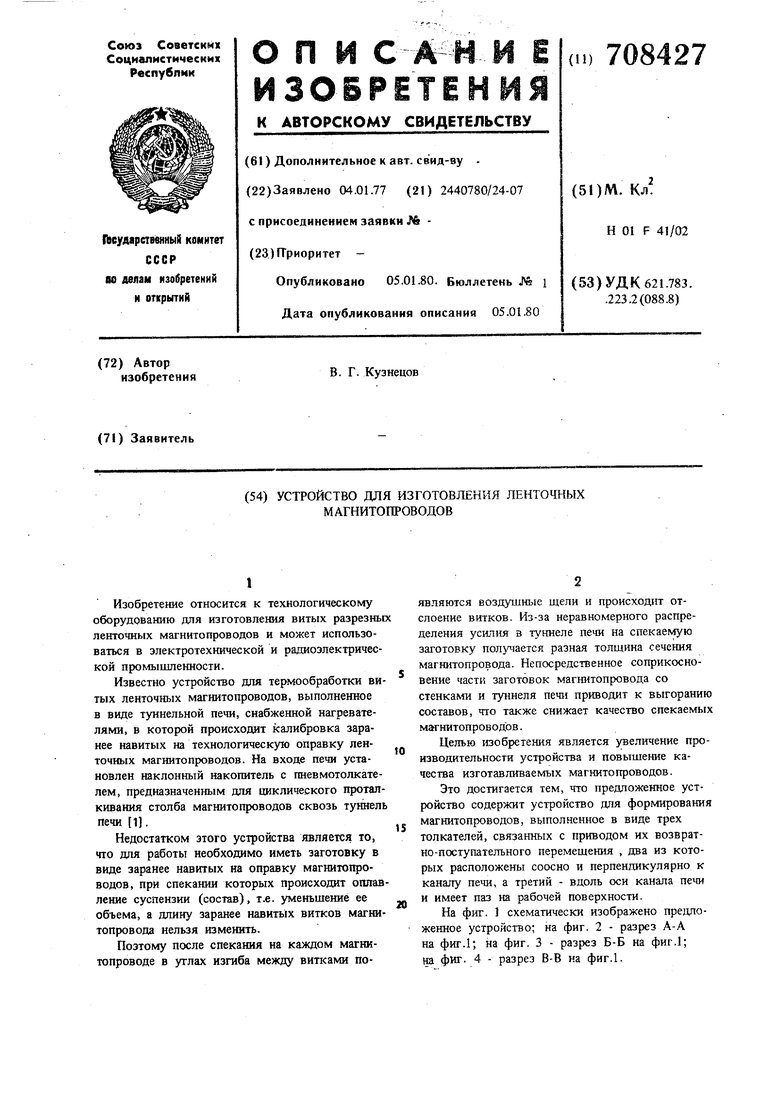

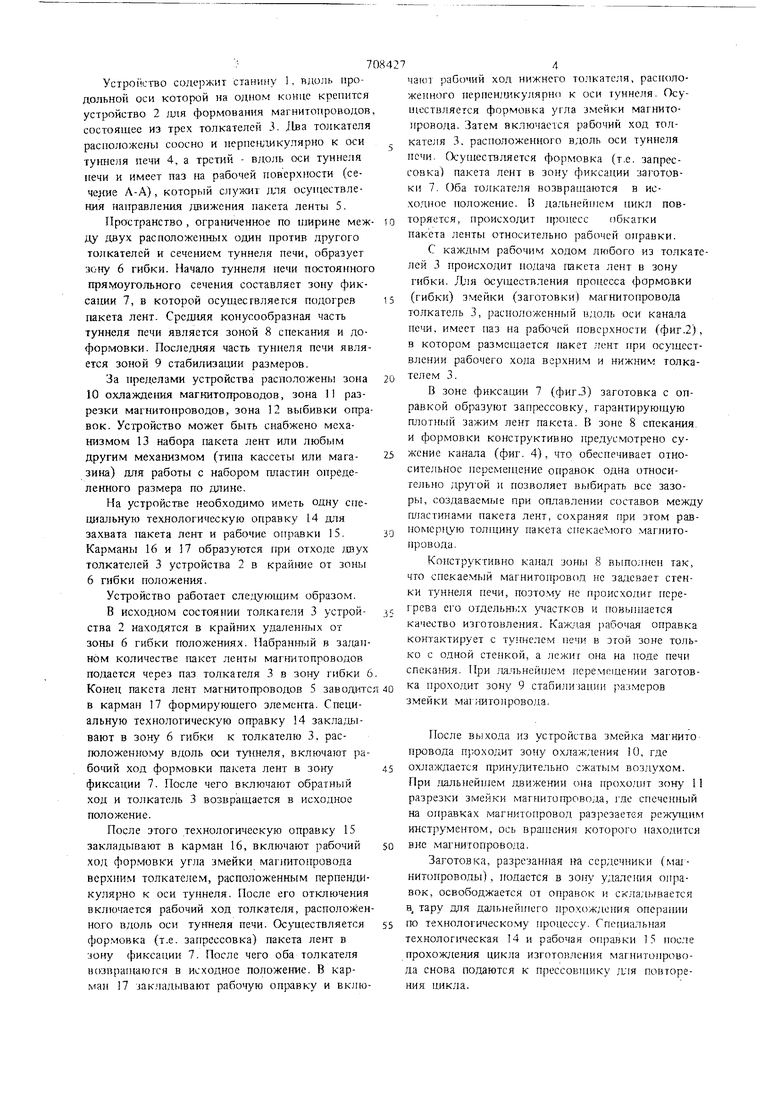

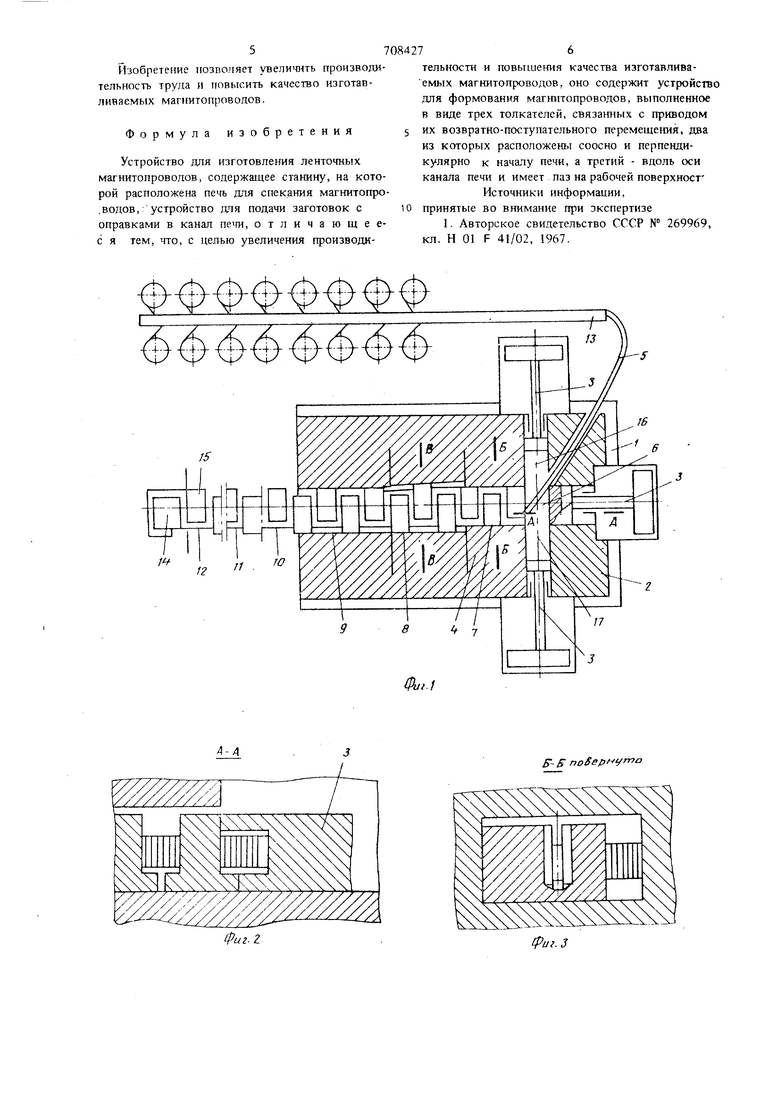

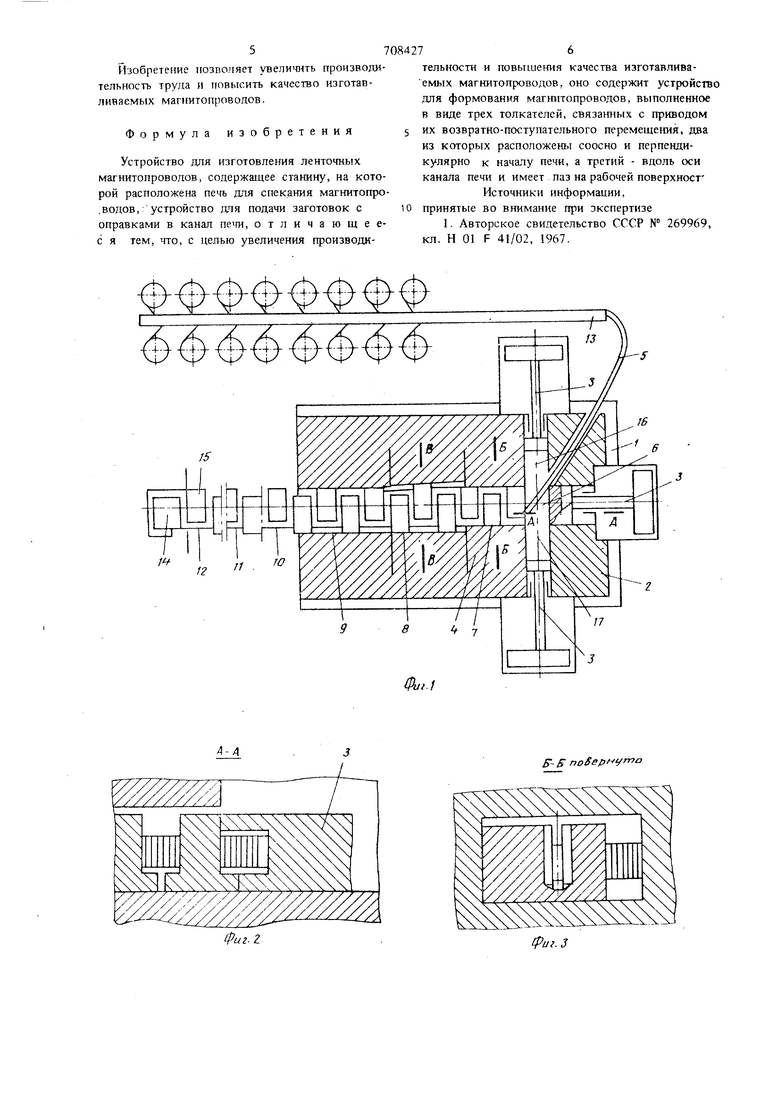

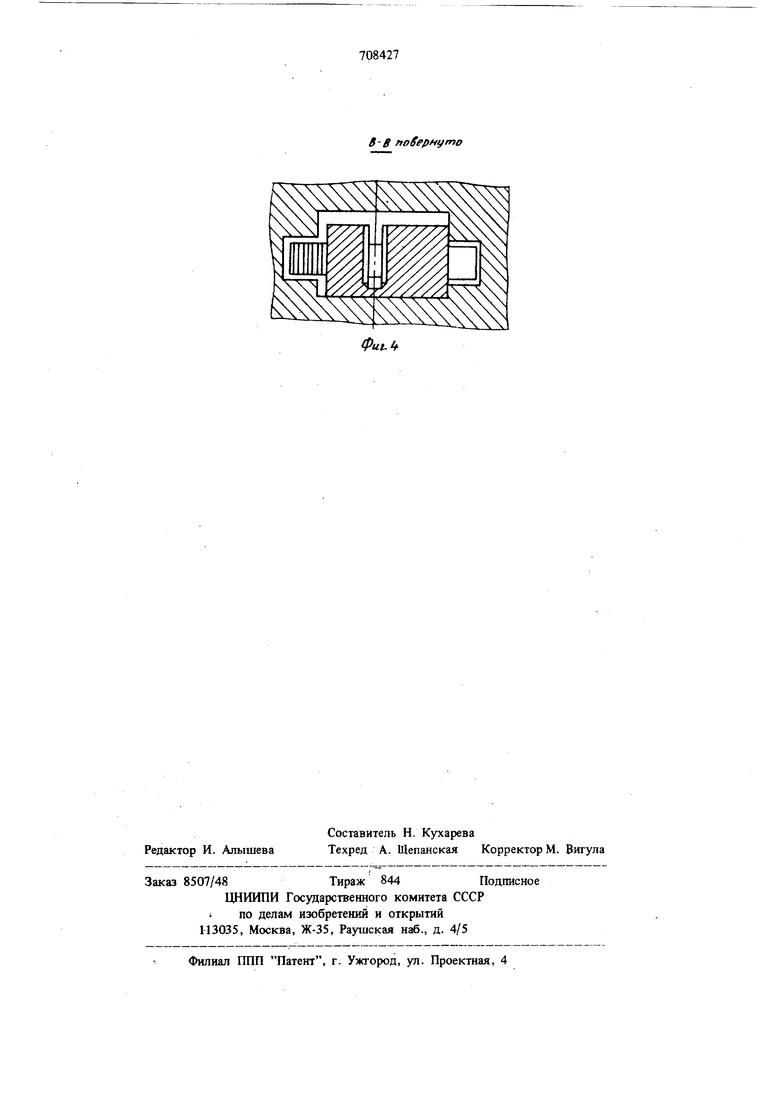

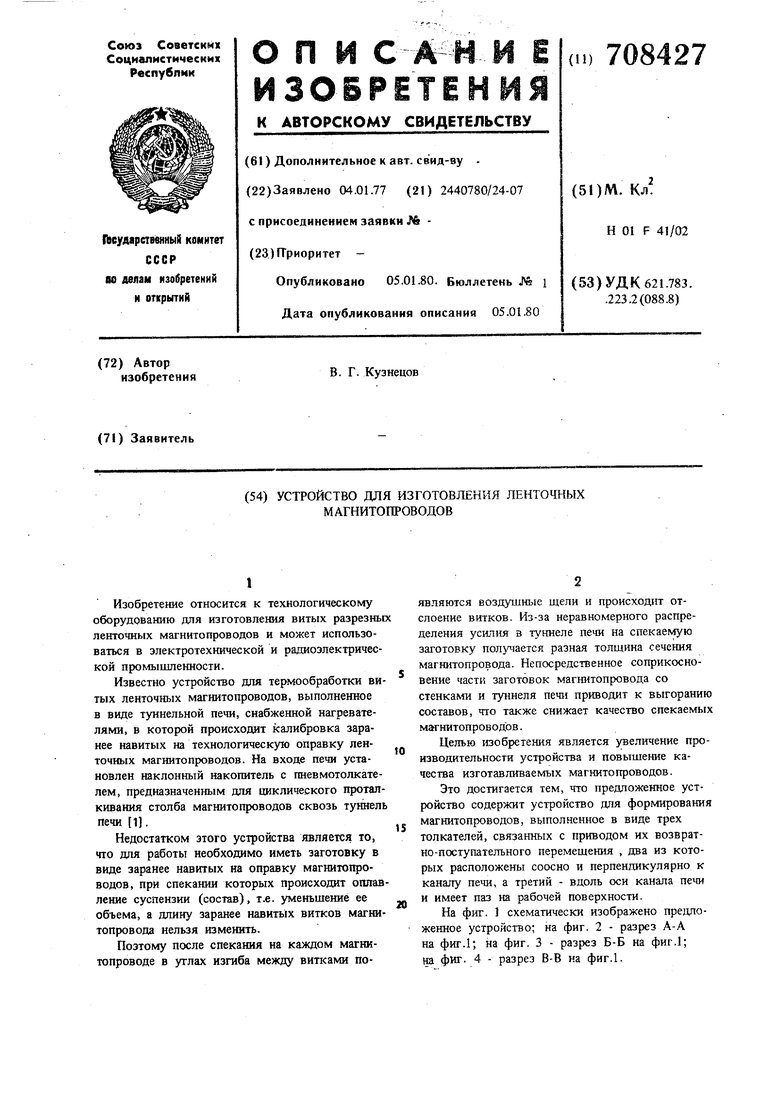

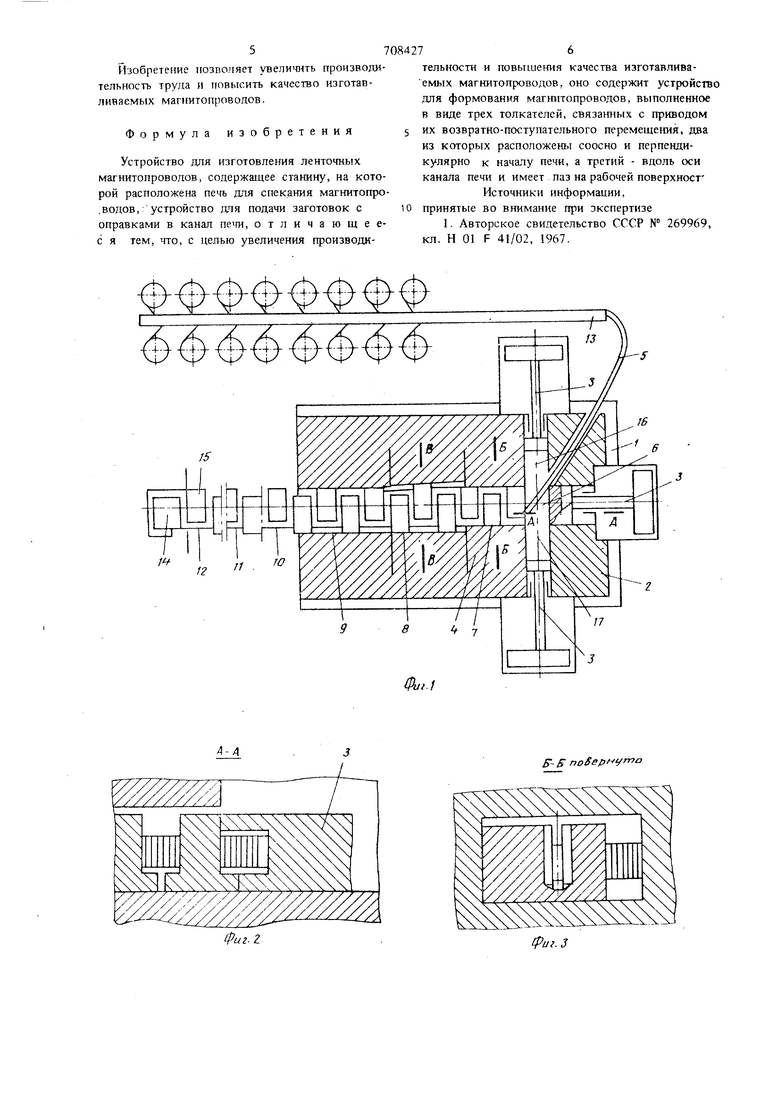

На фиг. 1 схематически изображено предложенное устройство; на фиг. 2 - разрез А-А на фиг.1, на фиг. 3 - разрез Б-Б на фиг.1; da фиг. 4 - разрез В-В на фиг.1.

Устройство содержит станину 1, вдоль продольной оси которой на одном конце крепится устройство 2 для формования магнитопроводов состоящее из трех толкателей 3. Лва толкателя расположены соосно и перпен гикулярно к оси тушеля печи 4, а третий - вдоль оси туннеля печи и имеет паз ia рабочей поверхности (сечедае Л-А), который служит для осуи1ествлеFfflH направления движения пакета ленты 5.

Пространство, ограниченное по ширине меж ду двух расположенных один против другого толкателей и сечением туннеля печи, образует жигу 6 гибки. Начало туннеля печи постоянного прямоугольного сечения составляет зону фиксации 7, в которой осуществляется подогрев шкета лент. Средняя конусообразная часть туннеля печи является зоной 8 спекания и доформовки. Последняя часть туннеля печи является зоной 9 стабилизации размеров.

За пределами устройства расположены зона 10 охлаждения магнитопроводов, зона П разрезки магнитопроводов, зона 12 выбивки оправок. Устройство может быть снабжено механизмом 13 набора пакета лент или любым другим механизмом (типа кассеты или магазина) для работы с набором пластин определенного размера по длине.

На устройстве необходимо иметь одну специаль}гую технологическую оправку 14 для захвата пакета лент и рабочие оправки 15.

Карманы 16 и 17 образуются при отходе двух толкателей 3 устройства 2 в кра.шше от зоны 6 тбки положения.

Устройство работает сле ующим образом.

В исходном состоянии толкатели 3 устройства 2 находятся в крайргах удален11ых от зоны 6 гибки положениях. Набранный в залдпном количестве пакет ленты магнитопроводов подается через паз толкателя 3 в зону гибки 6 Конец пакета лент магнитоп|)оводов 5 заводитс в карман 17 формирующего злемснта. Специальную технологическую оправку 14 закладывают в зону 6 гибки к толкателю 3. расположенному вдоль оси туннеля, включают рабошй ход формовки пакета лент в зону

фиксации 7. После чего включают обратный ход и толкатель 3 возвращается в исходное положение.

После зтого технологическую оправку 15 закладывают в карман 16, включают рабочий ход формовки угла змейки магпитонровода верхним толкателем, расположенным перпещшкулярно к оси туннеля. После его отключения включается рабочий ход толкателя, расположенного вдоль оси туннеля печи. Ос ществляется формовка (т.е. запрессовка) пакета лент в зону (зиксации 7. После чего оба толкателя возвращаются в исходное положение. В карман 17 закладывают рабочую оправку и вклю7

4

чают рабочий хол нижнего толкателя, расположенного перпешщкуляр} о к оси туннеля. Осуи(ествляется формовка угла змейки магнитоировода. Затем включается рабочий ход толкателя 3. расположенного вдоль оси туннеля печи. СХуществляется формовка (т.е. запрессовка) пакета лент в зону фиксации заготовки 7. Оба толкателя возвращаются в исходное положение. В дальнейшем шкл повторяется, происхо/ц1т процесс обкатки пакета ленты относительно рабочей оправки.

С каждым рабочим ходом любого из толкателей 3 происходит подача пакета лент в зону гибки. JiUi осуществления процесса формовки (гибки) змейки (заготовки) магнитопровода толкатель 3, расположенный вдоль оси канала пеш, имеет паз на рабочей поверхности (фиг.2), в котором размещается пакет при осуществлении рабочего хода верхним и нижним толкателем 3.

В зоне фиксации 7 (фигЗ) заготовка с оправкой образуют запрессовку, гарантирующую плотный зажим лент пакета. В зоне 8 спекания, и формовки конструктивно предусмотрено сужение канала (фиг. 4), что обеспечивает относительное перемещение опранок одна относительно другой и позволяет выбирать все зазоры, создаваемые при оплавлении составов между пластинами пакета лент, сохраняя при зтом равномерную толщину пакета спекаеКюго магнитопроиода.

Конструктивно канал зоны 8 вьшолнен так, что спекаемый магнитопровод не задевает стенки туннеля печи, позтому не происходит гтерегрева его отдельш.:х участков и noBFjimaercH качество изготовления. Каж,п,ая рабочая оправка контактирует с ту-шелем печи в этой зоне только с одной стенкой, а лежит она на поде печи спекания. При дальнейшем перемещении заготовка прохо.дит зону 9 ста5илизаци15 размеров змейки маг;тагоцровода.

После из устройства змейка магиито провода проходит зону охлаждения 10, где охлаждается Принудительно сжатым воздухом. При дальнейшем движении она прохо/щт зону 11 разрезки змейки магнитотфовода, где спеченный на оправках магнитопровод разрезается режутцим инструментом, ось вращения которого аходится вне ма1Д1итопровода.

Заготовка, разрезанная на сердечники (ма1нитопроводы), подается в удаления оправок, освободжается от оправок и складь/вается в, тару для дальнейшего прохождопия операции гю технологическому процессу. Специальная технологическая 14 и рабочая оправки 15 после прохождения цикла изготовления магнитопровода снова подаются к П)ессовщику для повторения цикла.

Изобретение позволяет увеливдть гтроизводительностъ труда н повысить качество изготавливаемых магнитопроводов.

Формула изобретения

Устройство для изготовления ленточных магнитопроводов, содержащее станину, на которой расположена печь для спекания магнитопро.водов,: устройство ДЛЯ подачи заготовок с оправками в канал печи, отличающеес я тем, что, с целью увеличения производктельности и повыше{тя качества изготавливаемых магнитопроводов, оно содержит устройство для формования магнитопроводов, выполненное в виде трех толкателей, связаш1ых с приводом их возвратно-поступательного перемещения, два из которых расположен, соосно и перпендикулярно к началу печи, а третий - вдоль оси канала печи и имеет паз на рабочей поверхност

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 269969, кл. Н 01 F 41/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления витых ленточных магнитопроводов | 1978 |

|

SU942178A1 |

| ПОТОЧНО-МЕХАНИЗИРОВАННДЯГ ЛИДИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕЬГТОЧНЬТХ МАГНИТОПРОВбДбВ~ | 1970 |

|

SU270057A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU982108A1 |

| Устройство для изготовления ленточных магнитопроводов | 1988 |

|

SU1552242A1 |

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| Поточно-механизированная линия для изготовления витых ленточных магнитопроводов | 1980 |

|

SU959172A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| УСТРОЙСТВО для ФОРМОВКИ МАГНИТОПРОВОДОВ'-ПЛТЕЯТКО" ? лICII | 1970 |

|

SU270058A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317570A1 |

| Поточно-механизированная линия для изготовления витых ленточных магнитопродов | 1974 |

|

SU541208A1 |

А-Л

Фиг.1

noSepf- /ma

фиг.З

Авторы

Даты

1980-01-05—Публикация

1977-01-04—Подача