Изобретение относится к технологическому оборудованию для изготов/хения трансформаторов и дроселей, в частности.витых ленточных магнитопроводов, и может быть использовано в электротехнике..

Известна поточно-механизированная линия для изготовления витых ленточных магнитопроводов, содержащая устройство формовки магнитопровода, включающее механизм крепления последнего витка, механизм резки, устройство термообработки и устройство для склеивания витков магнитопровода 1.

Недостатком известной линии является ненадежная прива жа последнего витка., что влияет на качество магнитопроводов и сложность оборудования, обеспечивающего нанесение связующего вещества на ленту.

Цель изобретения - повышение качества, магнитопроводов за счет надежного крепления последнего витка и упрощение конструкции.

Поставленная цель достигаемся тем, что механизм крепления последнего витка снабжен двумя пневмоцилиндрами, на штоках которых закреплен инструмент для выдавливания

углублений на последнем витке, а устройство для склеивания витяов выполнено в виде плунжерного механизма с приводами его поворота и возвратно-поступательного перемещения.

Кроме того, механизм полимеризации выполнен в виде индукционной печи барабанногс типа с подвесками.

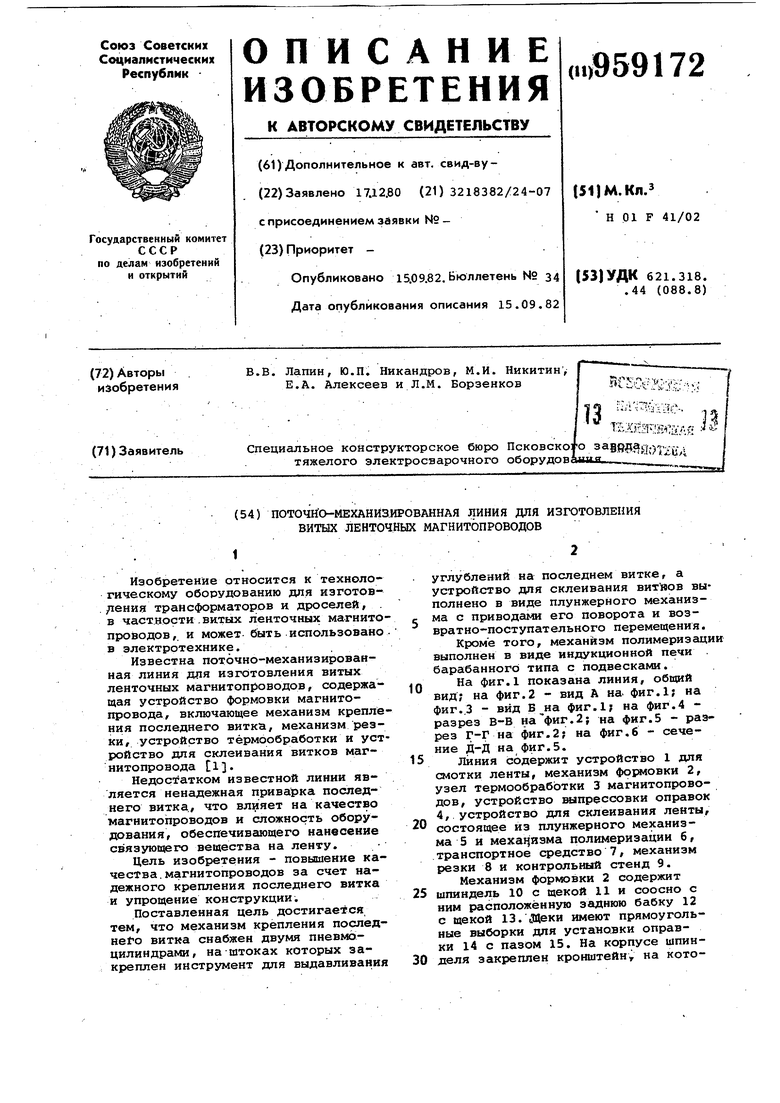

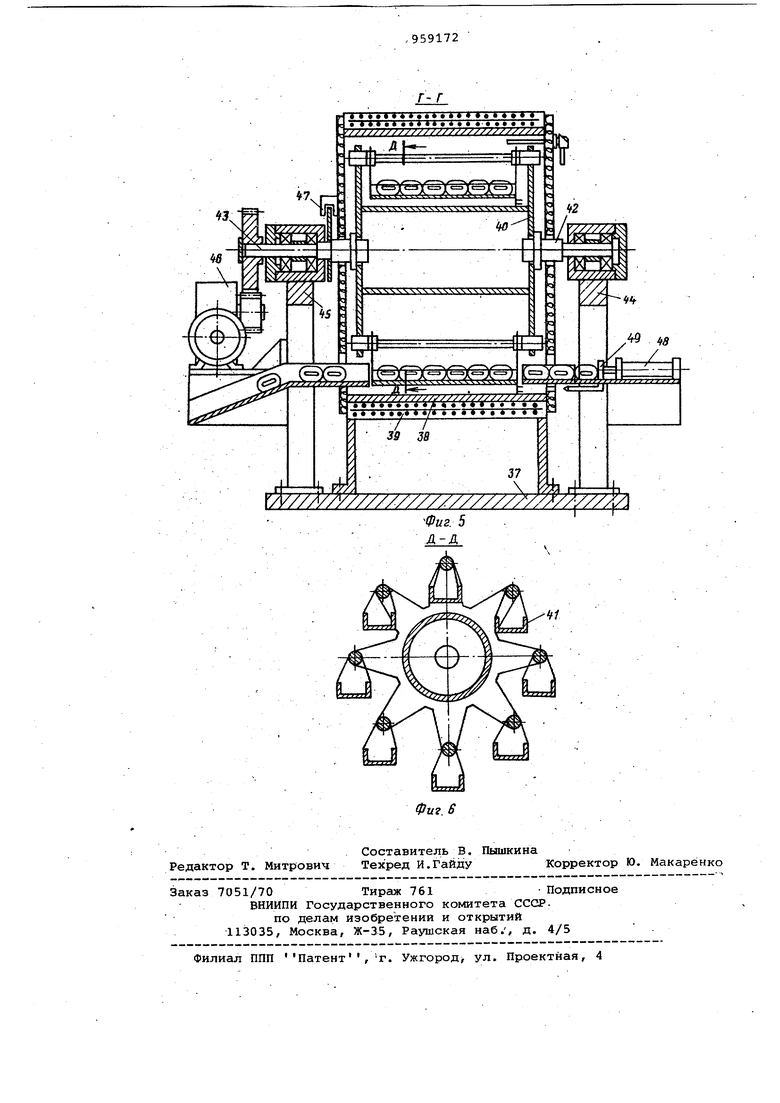

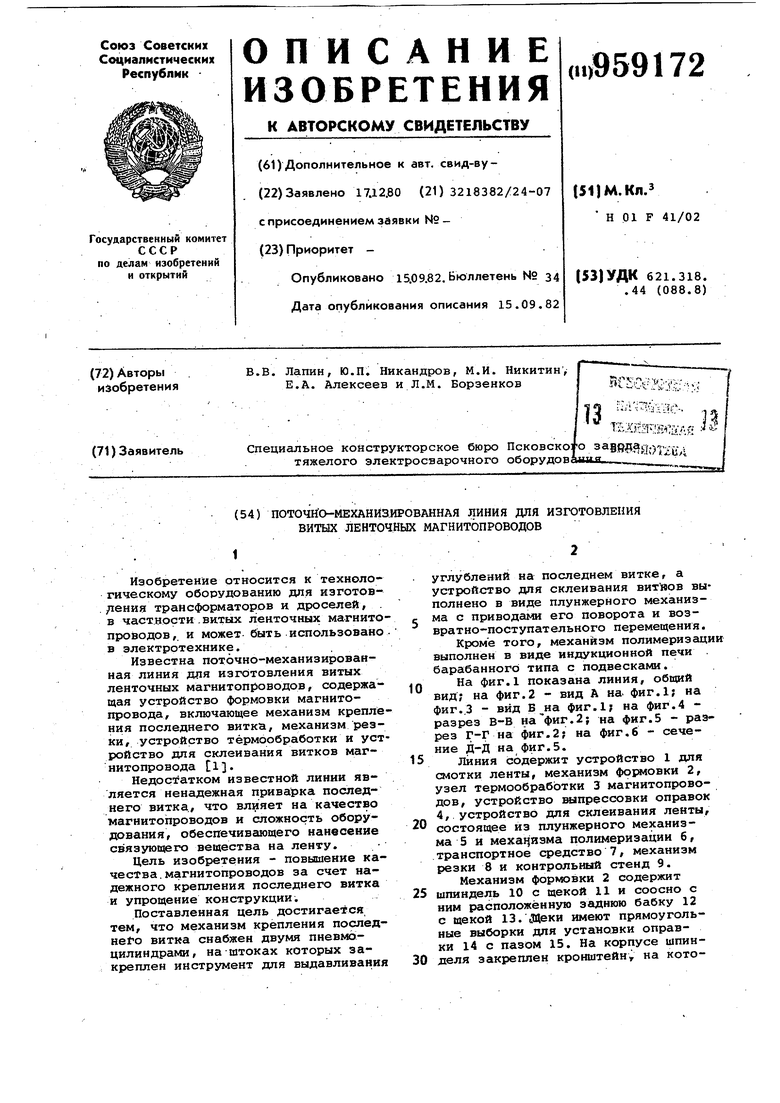

На фиг.1 показана линия, общий

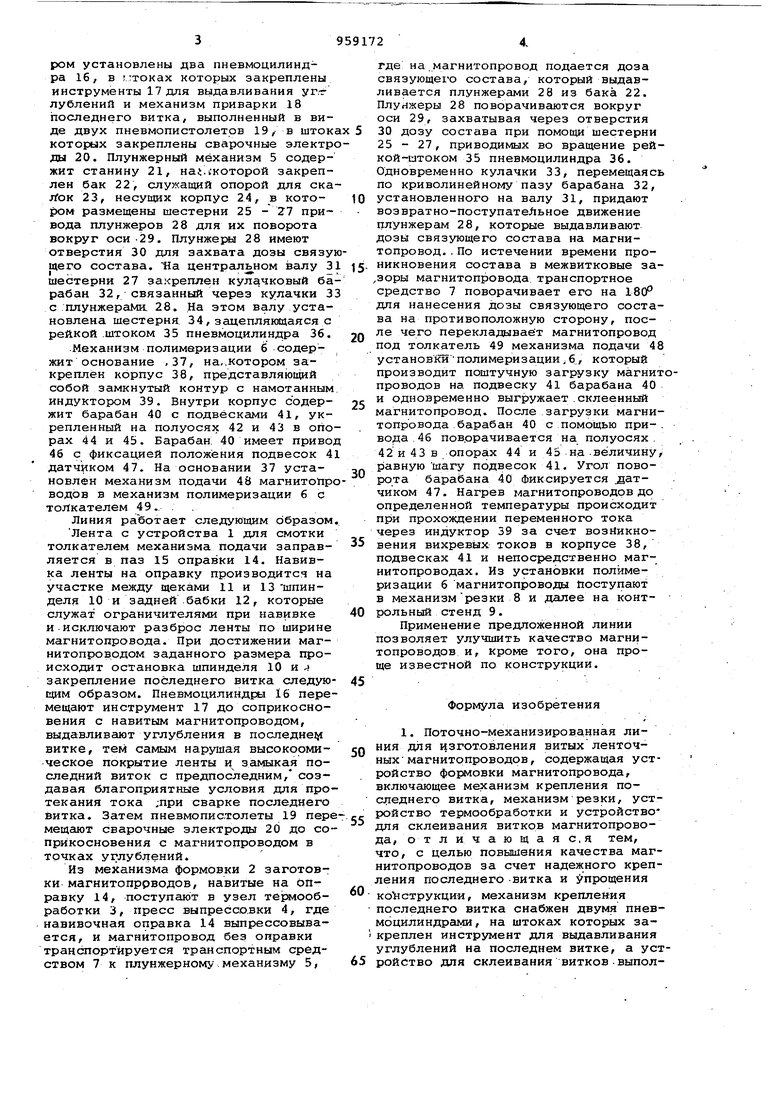

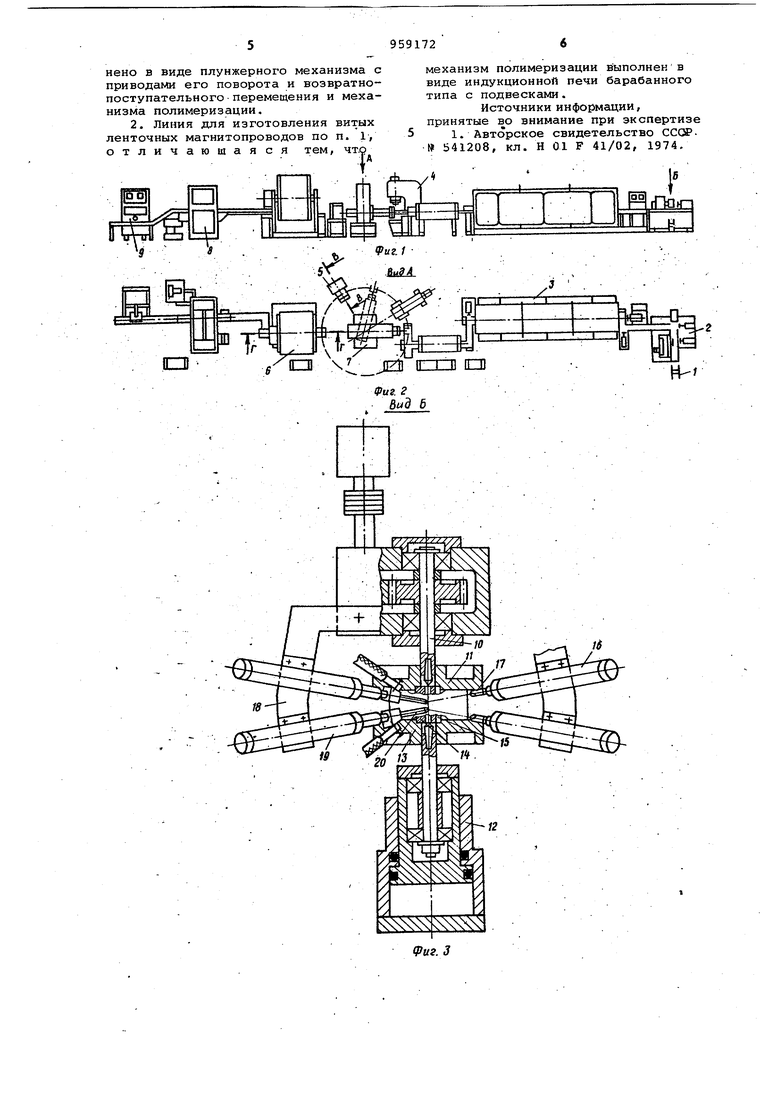

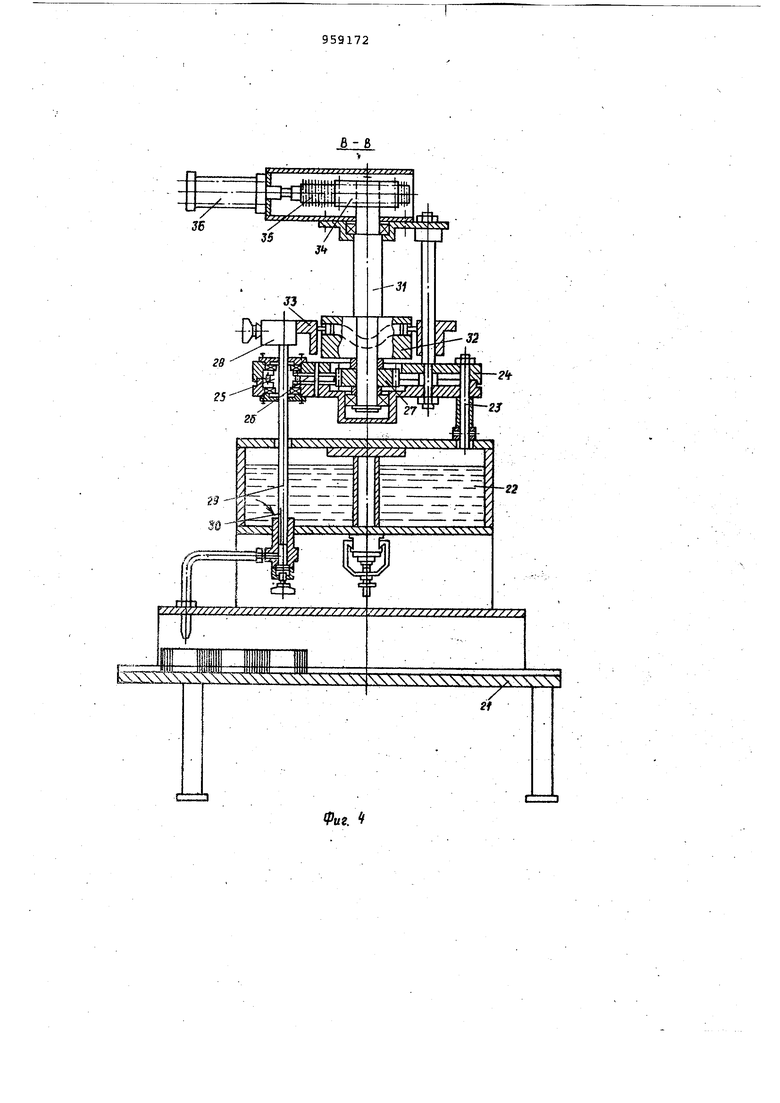

10 вид; на фиг.2 - вид А на фиг.1; на фиг.,3 - вид Б на фиг.1; на фиг.4 разрез В-В нафиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - сечение Д-Д на фиг.5.

15

Линия содержит устройство 1 для смотки ленты, механизм формовки 2, узел термообработки 3 магнитопроводов, устройство выпрессовки оправок 4, устройство для склеивания ленты,

20 состоящее из плунжерного механизма 5 и механизма полимеризации б, транспортное средство 7, механизм резки 8 и контрольный стенд 9.

Механизм формовки 2 содержит 25 шпиндель 10 с щекой 11 и соосно с ним рас:положённую заднюю бабку 12 с щекой 13.ТЦеки имеют прямоугольные выборки для установки оправки 14 с пазом 15. На корпусе шпинделя закреплен кронштейн, на кото30ром установлены два пневмоцилиндра 16, в Iтоках которых закреплены инструменты 17 для выдавливания уг.-;лублений и механизм приварки 18 последнего витка, выполненный в виде двух пневмопиСтолетов 19/ в шток которых закреплены сварочные электр ды 20. Плунжерный механизм 5 содержит станину 21, на.гкоторой закреплен бак 22, служащий опорой для ска rfOK 23, несупдах корпус 24, в котором размещены шестерни 25 - 27 привода плунжеров 28 для их поворота вокруг оси.29. Плунжеры 28 имеют отверстия 30 для захвата дозы связу щего состава. Ка центральном валу 3 шестерни 27 закреплен кулачковый ба рабан 32, связанный через кулачки 3 с плунжерами. 28. На этом валу установлена шестерня 34,зацепляющаяся с рейкой .штоком 35 пневмоцилиндра 36. .Механизм полимеризации 6 содержит основание ,37, на,.котором закреплён корпус 38, представляющий собой замкнутый контур с намотанным индуктором 39. Внутри корпус содержит барабан 40 с подвесками 41, укрепленный на полуосях 42 и 43 в опо рах 44 и 45. Барабан. 40 имеет приво 46 с фиксацией положения подвесок 4 датчиком 47. На основании 37 установлен механизм подачи 48 магнитопр водов в механизм полимеризации 6 с толкателем 49. .. Линия работает следующим образом Лента с устройства 1 для смотки толкателем механизма подачи заправляется в паз 15 оправки 14. Навивка ленты на оправку производится на участке между щеками 11 и 13 шпинделя 10 и задней бабки 12, которые служат ограничителями при навивке и.исключают разброс ленты по ширине магнитопровода. При достижении магнитопроврдом заданного размера происходит остановка шпинделя 10 и -) закрепление последнего витка следую щим образом. Пневмоцилиндры 16 пере мещают инструмент 17 до соприкосновения с навитым магнитопроводом, выдавливают углубления в последне витке, тем самым нарушая высокоомическое покрытие ленты и замыкая последний виток с предпоследним, создавая благоприятные условия для протекания тока ;при сварке последнего витка. Затем пневмопи столеты 19 nepe мещают сварочные электроды 20 до соприкосновения с магнитопроводом в точках углублений. Из механизма формовки 2 заготовки магнитопррводов, навитые на оправку 14, поступают в узел термообработки 3, пресс выпресс.о.вки 4, где навивочная оправка 14 выпрессовывается, и магнитопровод без оправки транспортируется транспортным средством 7 к плунжерному механизму 5, где на магнитопровод подается доза связующего состава, который выдавливается плунжерами 28 из бака 22. Плунжеры 28 поворачиваются вокруг оси 29, захватывая через отверстия 30 дозу состава при помощи шестерни 25 - 27, приводимых во вращение рейкой-итоком 35 пневмоцилиндра 36. Одновременно кулачки 33, перемещаясь по кри ВОЛИН ей пазу барабана 32, установленного на валу 31, придают возвратно-поступатеЛьное движение плунжерам 28, которые выдавливают дозы связующего состава на магнитопровод. .По истечении времени проникновения состава в межвитковые за,зоры магнитопровода транспортное средство 7 поворачивает его на 180 для нанесения дозы связующего состава на противоположную сторону, после чего перекладывает магнитопровод под толкатель 49 механизма подачи 48 установкиполимеризации, 6., который производит поштучную загрузку магнитопроводов на подвеску 41 барабана 40 и одновременно выгружает.склеенный магнитопровод. После загрузки магнитопровода барабан 40 с помощью при-, вода 46 поворачивается на полуосях . 42 и 43 в опорах 44 и 4: на .величину, равную шагу подвесок 41. Угол поворота барабана 40 фиксируется датчиком 47. Нагрев магнитопроводрв до определенной температуры происходит при прохождении переменного тока через индуктор 39 за счет возникновения вихревых токов в корпусе 38, подвесках 41 и непосредственно магнитопроводах. Из установки полимеризации 6 магнитопроводы поступают в механизмрезки 8 и далее на контрольный стенд 9. Применение предложенной линии позволяет улучшить качество магнитопроводов и, кроме того, она проще известной по конструкции. Формула изобретения 1. Поточно-механизированная линия кпя изготовления витых ленточных магнитопроводов, содержащая устройство формовки магнитопровода, включающее механизм крепления последнего витка, механизм резки, устройство термообработки и устройство для склеивания витков магнитопровода, отличающая с,я тем, что, с Целью повышения качества магнитопроводов за счет надежного крепления последнего .витка и прощения койструкци.и, механизм крепления последнего витка снабжен двумя пневмоцилиндрами, на штоках которых закреплен инструмент для выдавливания углублений на последнем витке, а устройство для склеивания витков выполнено в виде плунжерного механизма с приводами его поворота и возвратнопоступательного перемещения и механизма полимеризации, 2. Линия для изготовления витых ленточных магнитопроводов по п. 1, отличающаяся тем, что

Фиг. г fi«a 6 механизм полимеризации выполненв виде индукционной печи барабанного типа с подвесками. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство CCCJP 541208, кл. Н 01 Р 41/02, 1974, RfTtan РСЩ I II

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1984 |

|

SU1309096A1 |

| Автомат для навивки магнитопроводов | 1983 |

|

SU1191958A1 |

| Поточно-механизированная линия для изготовления витых ленточных магнитопродов | 1974 |

|

SU541208A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317570A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1986 |

|

SU1347104A1 |

| Автоматическая линия для изготовления витых ленточных разрезных магнитопроводов | 1985 |

|

SU1361645A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1987 |

|

SU1495863A2 |

Авторы

Даты

1982-09-15—Публикация

1980-12-17—Подача