Изобретение относится к области станкост-роения, в частности к часовому производству, и может быть использовано для обработки вращающимся инструментом плоски-х малогабаритнык деталей.

Известно транспортное устройство автоматической линии для обработки плоских малогабаритных деталей, содержащее штангу с захватами, установленную с возможностью возвратно-поступательного перемещения вдоль рабочих позиций, и механизм прижима заготовок к базовым элементам, выполненный в виде поворотного вокруг горизонтальной оси двуплечего рычага ll.

С целью повыщения производительности и точности обработки предлагается снабдить устройство съемником деталей с базовых элементов, выполненным в виде двуплечего рычага, установленного на оси прижимного рычага, а захваты установить на двуплечем рычаге с возможностью качания в вертикальной плоскости на оси, закрепленной на штанге.

причем штангу установить с возможностью перемещения по съемнику..

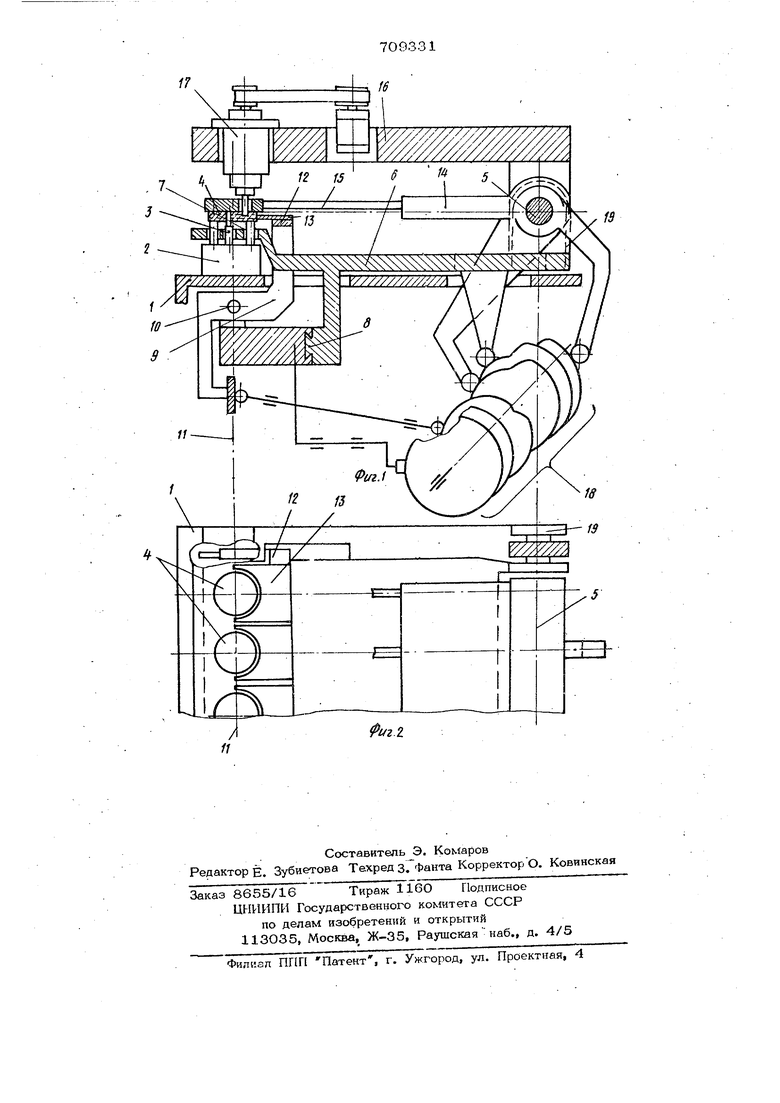

На фиг. 1 показано предлагаемое транспортное устройство, общий вид на фиг. 2 - то же, вид сверху.

Тракспортное устройство содержит корпус 1, на котором соответственно кехадой рабочей позиции размещены базовые приспособления 2 с базирующими элементами 3, слух ;ащими для фиксации в процессе об ;аботки заготовок 4. На оси 5, расположенной в плоскости обработки, установлен съемник 6, который имеет несущую плоскость 7 и направляющую 8. Несущая плоскость 7 расположе5на над базовыми приспособлениями 2, а на направляющей 8 размещен качающийся рычаг 9, ось качания Ю которого, проходящая ниже плоскости обработки, параллельна оси 11 транспортирования и

5) лежит под ней.

На качг.ющемся рычаге 9 закреплена щтанга 12 с захватами 13. Захваты 13 размещены над несущей плоскостью 7 съемника 6. На оси 5 закреплен рычаг 14, который несет прижимы 15, предназначенные для фиксации заготовок в процессе обработки. На той же оси 5 закреплен рабочий суппорт 16, выполненный в виде общей плиты. На суппорте 16 над каждой рабочей позицией размещены обрабатывающие головки 17. Прижимы 15 и обрабатывающие головки 17 расположены над захватами 13. Все механизмы имеют общий привод 18 периодического действия, например кулачковый. Ось 5 установки исполнительных механизмов 6,15 и 16 закреплена на неподвижной стойке 19.. Транспортное устройство работает следующим образом. В начале цикла обработки за счет поворота рабочего суппорта 16 и рыча-га 14 вокруг оси 5 в крайнее верхнее положение инструментальные головки 17 и прижимы 15 отведены от заготовок 4. При повороте съемника 6 с качающим ся рычагом 9 вокруг оси 5 по часовой стрелке несущая плоскость 7 и захваты 13 перемещаются в вертикальном направлении, при этом несущая плоскость 7 снимает с базирующих элементов 3 заготовки 4. Для того, чтобы полностью снять заготовки 4. с базирующих элемен тов 3, величина подъема съемника 6 должна немного превышать толщину заготовки 4. Каждая снятая с базирующих элементов 3 заготовка 4 оказывается свободно лежащей на несущей поверхнос ти плоскости 7, ограниченная захватом 13. При перемещении в горизонтальном направлении качающегося рычага 9 по направляющей S захваты 13 осуществляю межоперационную транспортировку заготовок, перемещая их по плоскости 7 съемника 6. После перемещения всех заготовок на следующую позицию съемник 6 совместно с качающимся рычагом 9 поворачивается вокруг оси 5 в направлении, противоположном движению часовой стрел ки. При этом заготовки 4, находящиеся на несущей плоскости 7 съемника 6 опускаются на базирующие элементы 3, а прижимы 15, опускающиеся вниз при повороте рычага 14 вокруг оси 5 в направлении, противоположном движению часовой стрелки, фиксируют загото ки 4 сверху. Затем, вследствие пово- , рота ръгчага 9 вокруг оси 1О,. захваты 14 13, перемещаясь Б нaпpaвлe ivпI, перпепцикулярном направлению движения транспортировки заготовок 4, отходят от последпях. При зтом положение оси 10, выбранное по оси транспортирования под позицией обработки, способствует ому. Что захваты 13 не выходят за преелы толщины заготовок 4. После отвода захватов 13 из зоны расположения заготовок 4, рьгчаг 9 перемещается по направляющей 8 в направлении, противоположном направлению транспортирования заготовок 4. Вследствие этого захваты 13 возвращаются в ис- ходное положение. Затем путем поворота рычага 9 вокруг оси 1О в обратном направлении захваты 13 входят в зону расположения заготовок, не препятствуя проходящей в это время и.х обработке. Обработка заготовок производится инструментальными головками 17, рабочая подача которых осуществляется за счет качания вокруг оси 5 суппорта 16. По окончании процесса обработки заготовок цикл работы линии повторяется с момента отвода головок 17 в крайнее верхнее положение. Форм.ула изобретения Транспортное устройство автоматической линии для обработки плосках малогабаритных деталей, содержащее щтангу с захватами, установленную с возможностью возвратно-поступательного перемещения вдоль рабочи.х позиций,, и механизм для прижима заготовок к базовым элементам, выполненный в виде поворотного вокруг горизонтальной оси двуплечего рычага, отличающееся тем, что, с целью повыщения производительности и точности обработки, устройство снабжено съемником деталей с базовых элементов, выполненным в виде двуплечего рычага, установленного на оси прижимного рычага,. а захваты установлены на двуплечем ръгааге с возможностью качания в вертикальной плоскости -на оси, закрепленной на щтанге, причем щтанга установлена с возможностью перемещения по съемнику. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 150735, кл. В 23 В 39/16, 1961.

i7

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное устройство автоматической линии | 1981 |

|

SU1007929A1 |

| Узел прижима заготовок к базовымэлЕМЕНТАМ ТЕХНОлОгичЕСКОгО ОбО-РудОВАНия | 1979 |

|

SU795887A1 |

| Многопозиционный автоматический станок вертикального типа для расточки отверстий в платинах часов | 1961 |

|

SU150735A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Монтажный узел с распорным анкером и монтажным инструментом для закрепления распорного анкера в отверстии с расширением в донной части | 1990 |

|

SU1827343A3 |

| АВТОМАТИЧЕСКИЙ СТАНОК | 1973 |

|

SU394190A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| СПОСОБ ПОПЕРЕЧНОЙ РАСПИЛОВКИ ЗАГОТОВОК И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057639C1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Транспортный ротор | 1990 |

|

SU1735157A1 |

Авторы

Даты

1980-01-15—Публикация

1977-11-30—Подача