Изобретение относится к станкостроению, в частности к часовому производству, и может быть использовано в многопозиционных станках или автоматических линиях для обработки вращающимся инструментом плоских малогабаритных деталей.

Известно транспортное устройство автоматической линии для механической обработки плоских малогабаритных деталей, которое содержит транспортирующую щтангу с захватами, установленную с возможностью поворотного перемещения в вертикальной плоскости относительно базовых приспособлений, посредством связанного с общим приводом двуплечего рычага, качающегося на установленной в основании линии, в плоскости обработки горизонтальной оси, и возвратно-поступательного перемещения между рабочими позициями под действием упомянутого привода. На горизонтальной оси установлен также качающийся в вертикальной плоскости рычаг прижима заготовок к базовым приспособлениям.

Кроме того, данное устройство снабжено съемником деталей с базирующих элементов, выполненным в виде двуплечего рычага, установленного на оси прижимного рычага. Возвратно-поступательноеперемещение

щтанги с захватами между рабочими позициями осуществляется по направляющим, выполненным на двуплечем рычаге съемника. В процессе межпозиционной транспортировки снятые с базирующих элементов заготовки передвигаются посредством захватов транспортирующей штанги по верхней поверхности съемника. Все механизмы описываемого транспортного устройства имеют общий кулачковый привод 1.

Основным недостатком известного транспортного устройства является сложность его конструкции. Кроме того, наличие трения между нижней поверхностью заготовок в процессе их транспортирования по верхней поверхности съемника снижает качество обрабатываемых заготовок, при этом также не исключается возможность попадания на базовые приспособления стружки, засоряющей базирующие элементы.

Цель изобретения - упрощение конструкции.

Поставленная цель достигается тем, что В конструкции транспортного устройства, содержащего транспортирующую штангу с захватами, установленную с возможностью поворотного перемещения в вертикальной плоскости относительно базовых приспособлений посредством связанного с общим приводом двуплечего рычага, качающегося на установленной в основании линии в плоскости обработки горизонтальной оси, и возвратно-поступательного перемещения вдоль позиции под действием упомянутого привода, а также качающийся на упомянутой оси рычаг прижима заготовок к базовым приспособлениям, штанга выполнена в виде жесткой рамы, образованной планками и стержнем, на планках которой, параллельных направлению транспортирования, попарно закреплены захваты, а боковые планки, перпендикулярные к направлению транспортирования закреплены на стержне, установленном с возможностью перемещения внутри оси качания рычагов щтанги и прижима, которая выполнена Полой.

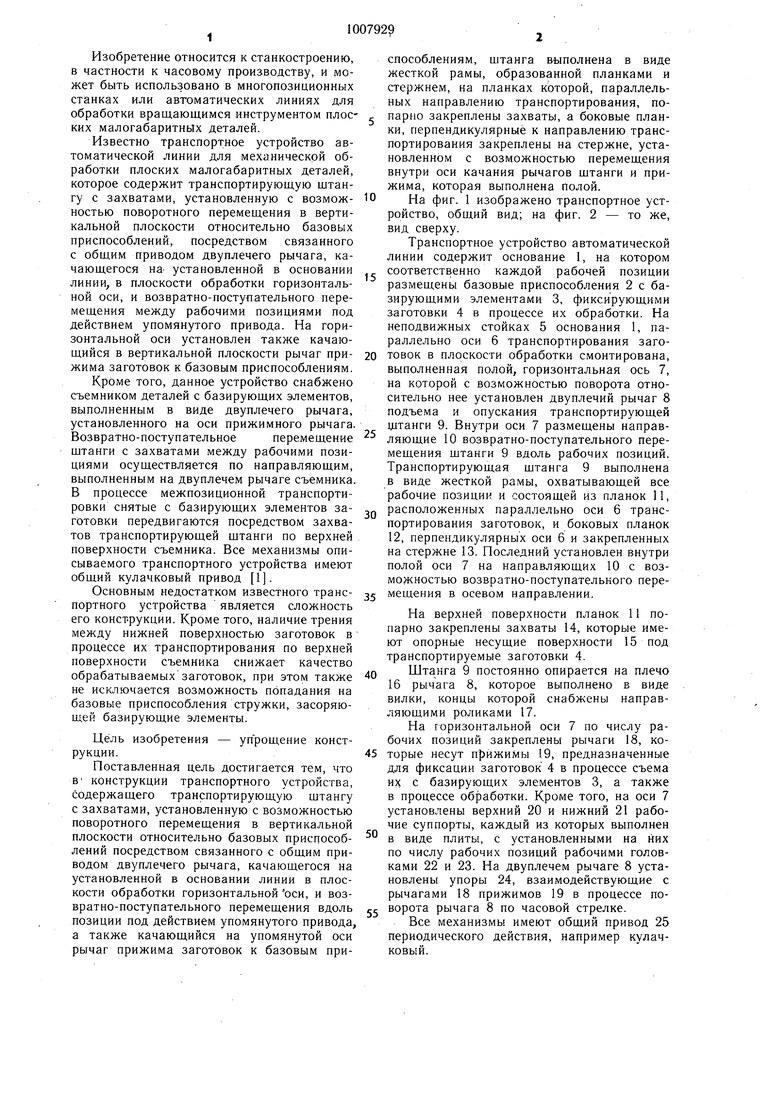

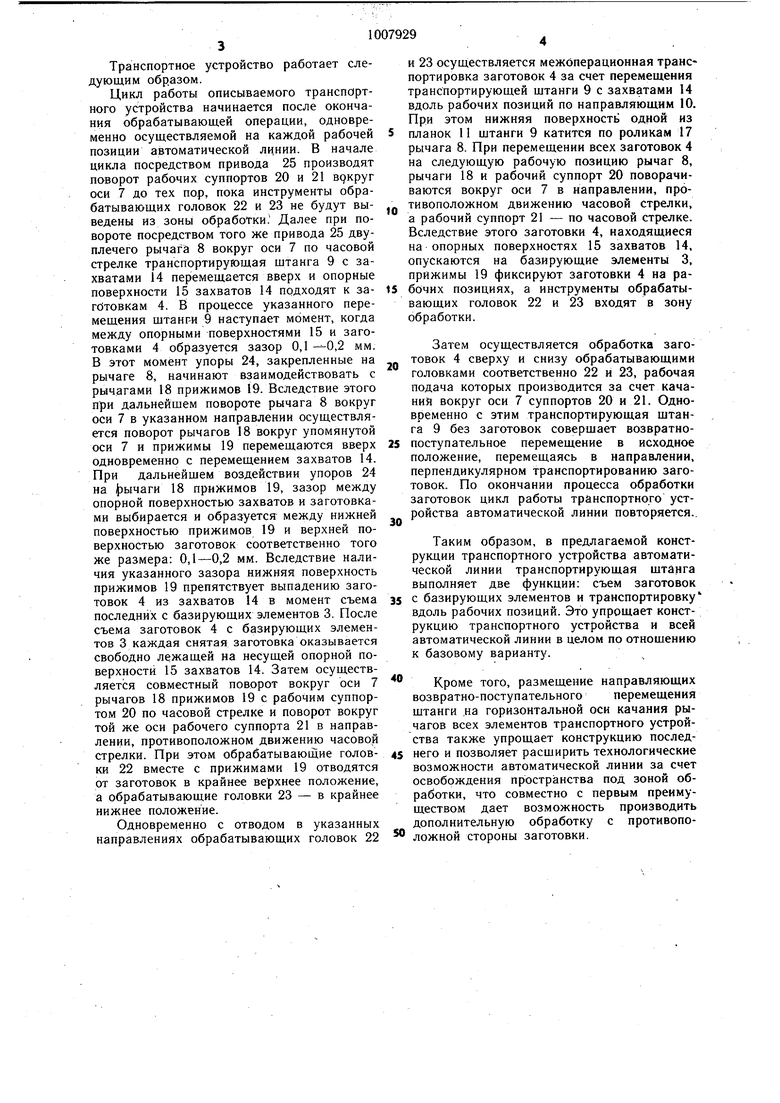

На фиг. 1 изображено транспортное устройство, общий вид; на фиг. 2 - то же, вид сверху.

Транспортное устройство автоматической линии содержит основание 1, на котором соответственно каждой рабочей позиции размещены базовые приспособления 2 с базирующими элементами 3, фиксирующими заготовки 4 в процессе их обработки. На неподвижных стойках 5 основания 1, параллельно оси 6 транспортирования заготовок в плоскости обработки смонтирована, выполненная полой, горизонтальная ось 7, на которой с возможностью поворота относительно нее установлен двуплечий рычаг 8 подъема и опускания транспортирующей щтанги 9. Внутри оси 7 размещены направляющие 10 возвратно-поступательного перемещения щтанги 9 вдоль рабочих позиций. Транспортирующая щтанга 9 выполнена в виде жесткой рамы, охватывающей все рабочие позиции и состоящей из планок И, расположенных параллельно оси 6 транспортирования заготовок, и боковых планок 12, перпендикулярных оси 6 и закрепленных на стержне 13. Последний установлен внутри полой оси 7 на направляющих 10 с возможностью возвратно-поступательного перемещения в осевом направлении.

На верхней поверхности планок 11 попарно закреплены захваты 14, которые имеют опорные несущие поверхности 15 под транспортируемые заготовки 4.

Штанга 9 постоянно опирается на плечо 16 рычага 8, которое выполнено в виде вилки, концы которой снабжены направляющими роликами 17.

На горизонтальной оси 7 по числу рабочих позиций закреплены рычаги 18, которые несут прижимы 19, предназначенные для фиксации заготовок 4 в процессе съема их с базирующих элементов 3, а также в процессе обработки. Кроме того, на оси 7 установлены верхний 20 и нижний 21 рабочие суппорты, каждый из которых выполнен в виде плиты, с установленными на них по числу рабочих позиций рабочими головками 22 и 23. На двуплечем рычаге 8 установлены упоры 24, взаимодействующие с рычагами 18 прижимов 19 в процессе поворота рычага 8 по часовой стрелке.

Все механизмы имеют общий привод 25 периодического действия, например кулачковый.

Транспортное устройство работает следующим образом.

Цикл работы описываемого транспортного устройства начинается после окончания обрабатывающей операции, одновременно осуществляемой на каждой рабочей позиции автоматической линии. В начале цикла посредством привода 25 производят поворот рабочих суппортов 20 и 21 вркруг оси 7 до тех пор, пока инструменты обрабатывающих головок 22 и 23 не будут выведены из зоны обработки. Далее при повороте посредством того же привода 25 двуплечего рычага 8 вокруг оси 7 по часовой стрелке транспортирующая штанга 9 с захватами 14 перемещается вверх и опорные поверхности 15 захватов 14 подходят к загбтоБкам 4. В процессе указанного перемещения щтанг-и 9 наступает момент, когда между опорными поверхностями 15 и заготовками 4 образуется зазор 0,1 ,2 мм. В этот момент упоры 24, закрепленные на рычаге 8, начинают взаимодействовать с рычагами 18 прижимов 19. Вследствие этого при дальнейшем повороте рычага 8 вокруг оси 7 в указанном направлении осуществляется поворот рычагов 18 вокруг упомянутой оси 7 и прижимы 19 перемещаются вверх одновременно с перемещением захватов 14. При дальнейшем воздействии упоров 24 на ((эычаги 18 прижимов 19, зазор между опорной поверхностью захватов и заготовками выбирается и образуется между нижней поверхностью прижимов 19 и верхней поверхностью заготовок соответственно того же размера: 0,1-0,2 мм. Вследствие наличия указанного зазора нижняя поверхность прижимов 19 препятствует выпадению заготовок 4 из захватов 14 в момент съема последних с базирующих элементов 3. После съема заготовок 4 с базирующих элементов 3 каждая снятая заготовка оказывается свободно лежащей на несущей опорной поверхности 15 захватов 14. Затем осуществляется совместный поворот вокруг оси 7 рычагов 18 прижимов 19 с рабочим суппортом 20 по часовой стрелке и поворот вокруг той же оси рабочего суппорта 21 в направлении, противоположном движению часовой стрелки. При этом обрабатывающие головки 22 вместе с прижимами 19 отводятся от заготовок в крайнее верхнее положение, а обрабатывающие головки 23 - в крайнее нижнее положение.

Одновременно с отводом в указанных направлениях обрабатывающих головок 22

и 23 осуществляется межбперационная транспортировка заготовок 4 за счет перемещения транспортирующей щтанги 9 с захватами 14 вдоль рабочих позиций по направляющим 10. При этом ннжняя поверхность одной из

планок 11 щтанги 9 катится по роликам 17 рычага 8. При перемещении всех заготовок 4 на следующую рабочую позицию рычаг 8, рычаги 18 и рабочий суппорт 20 поворачиваются вокруг оси 7 в направлении, проj тивоположном движению часовой стрелки, а рабочий суппорт 21 - по часовой стрелке. Вследствие этого заготовки 4, находящиеся на опорных поверхностях 15 захватов 14, опускаются на базирующие элементы 3, прижимы 19 фиксируют заготовки 4 на рабочих позициях, а инструменты обрабатывающих головок 22 и 23 входят в зону обработки.

Затем осуществляется обработка заготовок 4 сверху и снизу обрабатывающими головками соответственно 22 и 23, рабочая подача которых производится за счет качания вокруг оси 7 суппортов 20 и 21. Одновременно с этим транспортирующая щтанга 9 без заготовок совершает возвратно5 поступательное перемещение в исходное положение, перемещаясь в направлении, перпендикулярном транспортированию заготовок. По окончании процесса обработки заготовок цикл работы транспортного устройства автоматической линии повторяется..

Таким образом, в предлагаемой конструкции транспортного устройства автоматической линии транспортирующая щтанга выполняет две функции: съем заготовок 5 с базирующих элементов и транспортировку вдоль рабочих позиций. Это упрощает конструкцию транспортного устройства и всей автоматической линии в целом по отношению к базовому варианту.

Кроме того, размещение направляющих возвратно-поступательного перемещения щтанги на горизонтальной оси качания рычагов всех элементов транспортного устройства также упрощает конструкцию последнего и позволяет расширить технологические возможности автоматической линии за счет освобождения пространства под зоной обработки, что совместно с первым преимуществом дает возможность производить дополнительную обработку с противоположной стороны заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное устройство автоматической линии | 1977 |

|

SU709331A1 |

| Многопозиционный автоматический станок вертикального типа для расточки отверстий в платинах часов | 1961 |

|

SU150735A1 |

| Узел прижима заготовок к базовымэлЕМЕНТАМ ТЕХНОлОгичЕСКОгО ОбО-РудОВАНия | 1979 |

|

SU795887A1 |

| Многопозиционный автомат для обработки изделий типа корпуса наручных часов | 1957 |

|

SU117374A1 |

| Устройство для подачи кож к обрабатывающему агрегату | 1985 |

|

SU1326520A1 |

| Устройство для межпозиционной транспортировки заготовок | 1977 |

|

SU709324A1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

| Шаговый конвейер автоматической линии | 1982 |

|

SU1070087A1 |

| Многопозиционный станок для двусторонней обработки деталей | 1982 |

|

SU1027014A1 |

| Автоматическая линия | 1978 |

|

SU747692A1 |

1. ТРАНСПОРТНОЕ УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ЛИНИИ для механической обработки плоских малогабаритных деталей, содержащее транспортирующую штангу с захватами, установленную с возможностью подъема и опускания относительно базовых приспособлений станков посредством связанного с общим приводом двуплечего рычага, качающегося на установленной в основании линии в плоскости обработки горизонтальной оси, и возвратнопоступательного перемещения между рабочими позициями под действием упомянутого привода, а также размещенный на упомя22 20 21 23 нутой оси качающийся рычаг прижима деталей к базовым приспособлениям, отличающееся тем, что, с целью упрощения конструкции за счет совмещения функций съема деталей с базовых приспособлений и транспортирования их с одной рабочей позиции на другую, горизонтальная ось качания рычагов щтанги и прижима выполнена полой, а транспортирующая щтанга - в виде жесткой рамы, образованной планками и стержнем, на планках которой, параллельных направлению транспортирования, попарно закреплены захваты, а боковые планки, перпендикулярные к направлению транспортирования, закреплены на стержне, установленном с возможностью перемещения внутри полой оси качания рычагов щтанги и прижима. 2. Устройство по п. 1, отличающееся (Л тем, что двуплечий рычаг подъема и опускания транспортирующей щтанги снабжен упором, установленным с возможностью взаимодействия с рычагом прижима деталей к базовым приспособлениям станков. со tc со Puf. f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ заточки сверл | 1978 |

|

SU709333A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-25—Подача