1

Изобретение касается изготовления огнеупорных пористых изделий, применяемых для теплоизоляции наружной и внутренней частей тепловых агрегатов .

Наиболее близкой к изобретению является шихта для изготовления пористых огнеупорных изделий, включаюая следующие компоненты, вес,%:

Шамот45-47

Глина огнеупорная 40-50

Тонкомолотая алунитовая порода3-15 1

Однако известная шихта дает относительно низкую механическую прочность изделий.

Цель изобретения - повышение механической прочности при кажущейся плотности 0,4-1,3 г/смЗи сохранение огнеупорности.

Эта цель достигается тем, что предлагаемая шихта для изготовления пористых онеупорных изделий содержит тонкомолотую алунитовую породу и глину онеупорную в следующем соотношении, вес.%:

Тонксмолотая алунитовая порода51-97

Глина огнеупорная3-49

Алунитовая порода является одно- . временно отощителем, порообразующим и вспучивающим материалом, обеспечивающим улучшение физико-механических свойств и огнеупорности за счет значительного содержания глинозема в алунитовой породе, так как алунитовая порода является снрьем для извлечения глинозема.

0

При использовании шихты становится возможным получать изделия с заданной пористостью, изменяя количество алунитовой породы и температуру обжига. Изготовление изделий возмож5но как полусухим прессованием, так и пластическим формованием.

Наибольшая пористость достигается при содержании алунитовой породы 9597% и температуре обжига 1400с. Ка0жущаяся плотность 0,25-0,4 г/см .

Пример 1.К51 вес.% тонкоизмельченной алунитовой породы добавляют 49 вес.% огнеупорной глины, увлажняют массу до 15% и формуют

5 образцы - цилиндры диаметром 38 и ыСОТОЙ.40 мм при давлении 100 кг/см , Обжигают высушенные образцы при 1250

и 1350°С.

Пример 2. К 95 вес.% тонко0измельченной алунитовой породы добавляют 5 вес . %. огнеупорнойтлины « Из-:,, увлажнен ной до 22% смеси прессуют образцы - цилиндры под давление1М 200 кг/см и формуют плитки и кубики плас.тт ческим способом кз дополнительно увлажненной смеси „ Высушеньп5 е образцы обжигают при 1400с

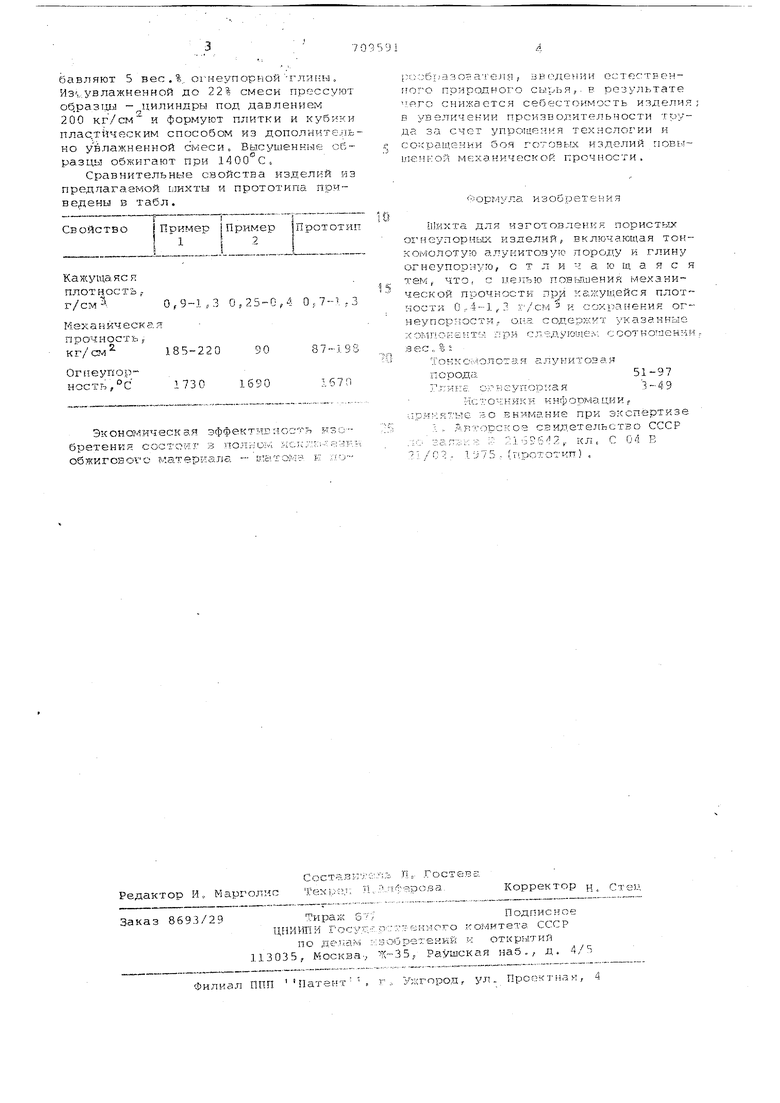

Сравнительные свойства изделий из пpeдлaгaeFvsoй шихты и прототипа приведены в табл.

Пример I Пример

Свойство

прототип 1 7.

Кажущаяся плотность ,г/см

0,9-1.3 Ор25-0, 4

Механическая

прочность,

кг/см -185-22090

Ог неупорнос т ь,° С

1690

1730

Экономическ ая эффектив яо-: бретенкя состоит в nojiiioiv; яс обжигового материала - ;тто

i;;:;.:j6i r33O5 , зводении естественНОГ о п р и р од н о г- о с ы р ь я ,. в р с- 3 у л ь т а т е его снижается себестоимость изделия в увеличении пр еизво.пительности тоуда за счет упрощения технологии и сокращении боя готовых изделий noEt-jijietjKOH механической прочности.

и;

LilKXTa для изготовления пористых OiнеупорHt-ix изделий, включа.ющая тонкомолоту о алукитовую породу и глину огнеупорную, о т л и -: а. ю ш, а я с я тем, что, с целью повкииения механи -юсти 0,.4-1,Г rVcM и сохранения огнеупорности, она содержит з/казанные хомпокент ;:;ри еледуюи,ел:. соотнот:ении вес„% г

Токксмолотая алунитоэая порода51-97

:Лпив: огкеупориая3-49

Нсточ:ники информации,, ирямятые АС внимание при экопёртизе

л, мяторское свидетельство СССР .::/зап:ь;:-:н :-: ;::169б 2, кл. С 04 В /С - 1 :J75 - (ПРОТОТИП ) ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления пористых огнеупорных изделий | 1975 |

|

SU592786A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU990736A1 |

| Шихта для изготовления высокоглиноземистых огнеупоров | 1977 |

|

SU628136A1 |

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1973 |

|

SU398529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ШАМОТНЫХ ИЗДЕЛИЙ | 1969 |

|

SU255103A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2002 |

|

RU2229456C2 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ВПТБ | 1973 |

|

SU398528A1 |

Авторы

Даты

1980-01-15—Публикация

1977-04-11—Подача