(54) СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛОВ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прямого получения железа из фосфористых железных руд | 1982 |

|

SU1073288A1 |

| Способ подготовки измельченной железосодержащей руды | 1980 |

|

SU1156602A3 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЗ ЕГО ОКИСЛОВ БЕЗ УНИЧТОЖЕНИЯ ГОРЮЧИХ НЕВОЗОБНОВЛЯЕМЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЛИ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2002 |

|

RU2228956C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2379356C2 |

| Способ прямого получения железа из руды твердым углеродом | 1982 |

|

SU1118688A1 |

| Способ прямого восстановления окислов металлов | 1979 |

|

SU855000A1 |

| Шихта для формирования оболочки железорудных окатышей | 1978 |

|

SU753917A1 |

| Смесь для получения брикетов | 1978 |

|

SU825666A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

Изобретение относится к металлургии и может быть использовано, например, ДЛЯ прямого восстановления железных руд- Известен способ восстановлеэЕ1ия же- . пваных руд во вращающейся трубчатой пе чи жидкими ИЛИ газоофазными углеводородами, по которому в СЛОЙ руды вдувают воздух и углеводороды в таком количестве, чтобы из углеводорода в результате неполного горения образовался углерод в виде сажи. Сажа с газом удаляется из печи, улавливается и ВНОВБ используется в шихте. Указанный способ предотвращает сли пание частиц материала в печи однако восстановление проходит недостаточно быстро и получить высокую степень металлизации руды нульзя, так как окисли тельные компоненты в продуктах неполного горения снижают скорость восстановления и смодают рапповесне в CTOjxJ окисленного металла 1, Наиболее близким к опнсыва 4ому изофетешпо по технической сущности является способ восстановления окислов железа в атмосфере водорода, по которому в шихту вводят сажистое железо в стехиометрическом количестве, т. е. до концентрации в шихте 1О вес.% углерода, что составляет около 14% от веса железа в шихте 2. Недостаток этого способа - малая скорость восстановления, в результате чего в промышленных условиях процесс длится ОКОЛО суток. Целью изофетения является повышение скорости восстановления окислов железа. Для достижения цели процесс ведут горячим восстановительным газом в присутствии углерода в виде сажистого железа, причам концентраци1 о углерода поддерживают в пределах О,3-3,О% от веса железа в шихте. Исоледоватшякш быпо обнаружено, что при восстановлении окислов железа во-

37096894

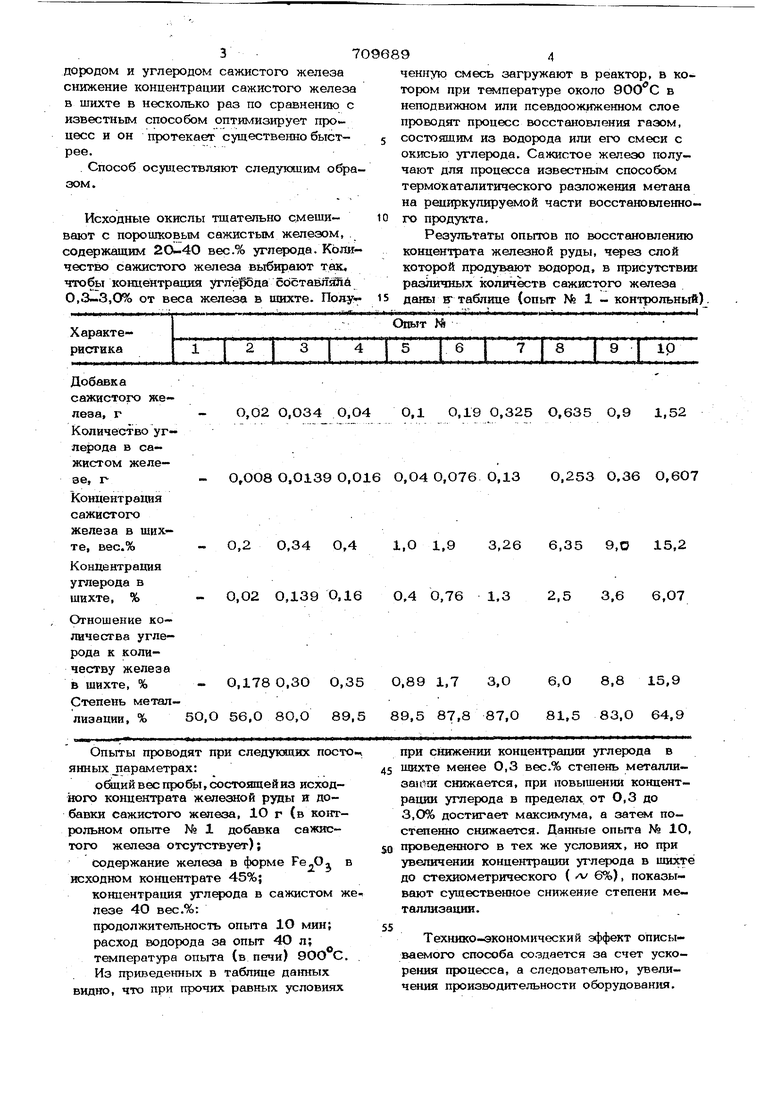

дородом и углеродом сажистого железаченную смесь загружают в реактор, в коснижение концентрации сажистого железа в шихте в несколько раз по сравнению с извecтньDv способом оптимизирует про цесс и он протекает существенно быстР ®Способ осуществляют следующим образом. Исходные окислы тщательно смешивают с порошковым сажистым железом, содержащим вес.% углерода. Количество сажистого железа выбирают так, чтобы концентрация углёрбда составляла 0,3-3,О% от веса железа в шихте. ПолуДобавкасажистого железа, г- О,02 О,О34 О,О4 Количество углерода в сажистом железе, г - 0,ОО8 О,О139 0,01 Концентрация сажистого. железа в шихте, вес.%- 0,2 О,34 О,4 Концентрация углерода в шихте. %- 0,02 ОД39 0,16 Отношение количества углерода к количеству железа в шихте, %- 0,1780,30 0,35 Степень металлизации, %5О,О 56,0 8О,О 89,5

Опыты проводят при следующих посто янных параметрах:

ойдий вес пробы, состоящейиз исходного концентрата железной руды и добавки сажистого железа, 1О г (в контрольном опыте № 1 добавка сажистого железа отсутствует);

содержание железа в форме в исходном концентрате 45%;

концентрация углерода в сажистом же

лезе 40 вес.%:

продолжительность опыта Ю мин;

расход водорода за опыт 4О л;

температура опыта (в печи) 9ОО С.

Из приведенных в таблице данных видно, что при прочих равных условиях

тором при тети пературе около 90О С в неподвижном или псевдоожиженном слое проводят процесс восстановления газом,

при снижении концентрации углерода в 45 шихте менее 0,3 вес.% степень металлизаиш снижается, при повышении концентрации углерода в пределах от 0,3 до 3,О% достигает максимума, а зат&л постепенно снижается. Данные опыта № 1О, 50 проведенного в тех же условиях, но при увеличении концентрации углерода в шихте до стехиометрического ( л/ 6%), показывают существенное снижение степени металлизации.

Технико-экономический эффект описываемого способа создается за счет ускорения процесса, а следовательно, увеличения производительности оборудования. состоящим из водорода или его смеси с окисью углерода. Сажистое железо получают для процесса известным способом термокаталитического разложения метана на рециркулируемой части восстановленного продукта. Результаты опытов по восстановлению концентрата железной руды, через слой которой продувают водород, в присутствии различных количеств сажистого железа даны ЕГ таблице (опыт № 1 - контрольный). 0,1 О,19 0,325 0,635 О,9 1,52 . О,О4 0,О76 0,13 О,253 О,36 О,607 1,О 1,9 3,26 6,35 9,О 15,2 0,4 О,76 1.32,5 3,6 6,О7 О,89 1,7 3,О6,О 8,8 15,9 89,5 87,8 87,0 81,5 83,О 64,9

5 7096896

Так, например, при переводе установ-присутствии угперода в виде сажистого

ки прямого восстановления окислов желе-железа, отличающийся тем,

за в виде мелкодисперсного железоруд-что, с целью повышения скорости восстакого продукта водородом производитель-новлшия, концентращпо углерода поддерностьш 1 млн. т/год на работу по данно-5 живают в пределах 0,3-3,0% от веса

му способу годовая экономия за счетжелеза в шихте,

увеличения производительности установкиИсточники информации,

более 19,5 млн. р.принятые во вних1ание при экспертизе

Формула изобретения1. Патент ФРГ № 1226126,

Способ восстановления окисж в желе-ю кл. 18а 13/08, 1968.

за горячим восстановительным газом в2. Сталь 1973, МЬ 5, с. .

Авторы

Даты

1980-01-15—Публикация

1978-01-26—Подача