Изоб|1от 11иг относится к цветной металлургии, в частности к гид юметш1лургичоским способам переработки сульфидных материалов, содержащих цветные металлы. способ пёрарлботкн пульпы, включающий осаждонис lioe сульфидов тяжелых цветнь1х м;;таллов раствором серы в гидроокиси кальция при нагревании до 100 С с послод/юшим извлечением их по флотациоппый концентрат l Недостатком этого способа является относятельно низкое (не выше 84-88%) извлечение никеля в сульфидный продукт Цель изобретения - повышение извлечения цветных металлов в суль.фидный продукт. Цель достигае 1-ся том, что после осаж дения сульфидов и|;и Hai-ревапии до 10О в течение 2О-вО мин пульпу нагревают до 11О-170 С ч ведут осаждение при этой температуре в гечепие 20-60 мин. Способ осушгствляют с.челуюшим обра зом. Цветные металлы из жидкой фазы пульпы осаждают раствором серы в гидроокиси кальция, который готовят контактированием молотой серы с водным раствором гидроокиси кальция в течение 1-4 ч при перемешивании. Расход реагентов 150-ЗОО кг серы на 1,О м известкового молока, содержащего 160-220 кг/м Са(ОН)2. Для осаждеЕшя сульфидов цветных металлов в пульпу, нагретую до 1О-10О С, вводят известково-серный отвар (ИСО) и выдерживают при этой температуре 2О-60 мин. Вторую стадию процесса проводят при 11О-17О°С также в течение 20-6О мин. Пульпу после охлаждения флотируют с получением сульфидного концентрата и отвальных хвостов. Пример. Исходное сырье пульпа после.выщелачивания пирротино- вого концентрата с содержанием никеля в растворе 10,45 г/л, рН 2,0. Осадитель - известково-серный отвар с содержанием серы общей 25О г/л; серы

MOf)ocyjiF.4iH/.njofl 35 г/л. Осаждение водут в Ксюкаде из четырпх реакторов с механическим поремеи1ивар ием рабочей емкостью по 210 л.

В первых двух роакторах осуществляю первую стадию осаждения при , а вторую стадию проводят в третьем и четвертом роакгора-х при 135±5 С. Время пребывания пульпы на первой и второй стадиях 60 мин в каждой. Продолжитепьность испытаний 80 ч.

Флотацию пульпы после осаждения проводят на флотомашине Механобр с рабочим объемом одной камеры 30 дм

(число камер 36) по схеме, пк.чючлюиг.и основную, контрольную и четыре ис-ррчистные операции. Время пребывания пульпы в машине 60 мин. Расход к-агентов; бутиловый аэрофлот ЗОО г/т твердого; вспениватель (Т-66) 10О г/т твердого.

Ценный продукт четвертой перечистки представляет собой серосульфидный концентрат, а камерный продукт контрольной флотации выводят как отвальные хвосты.

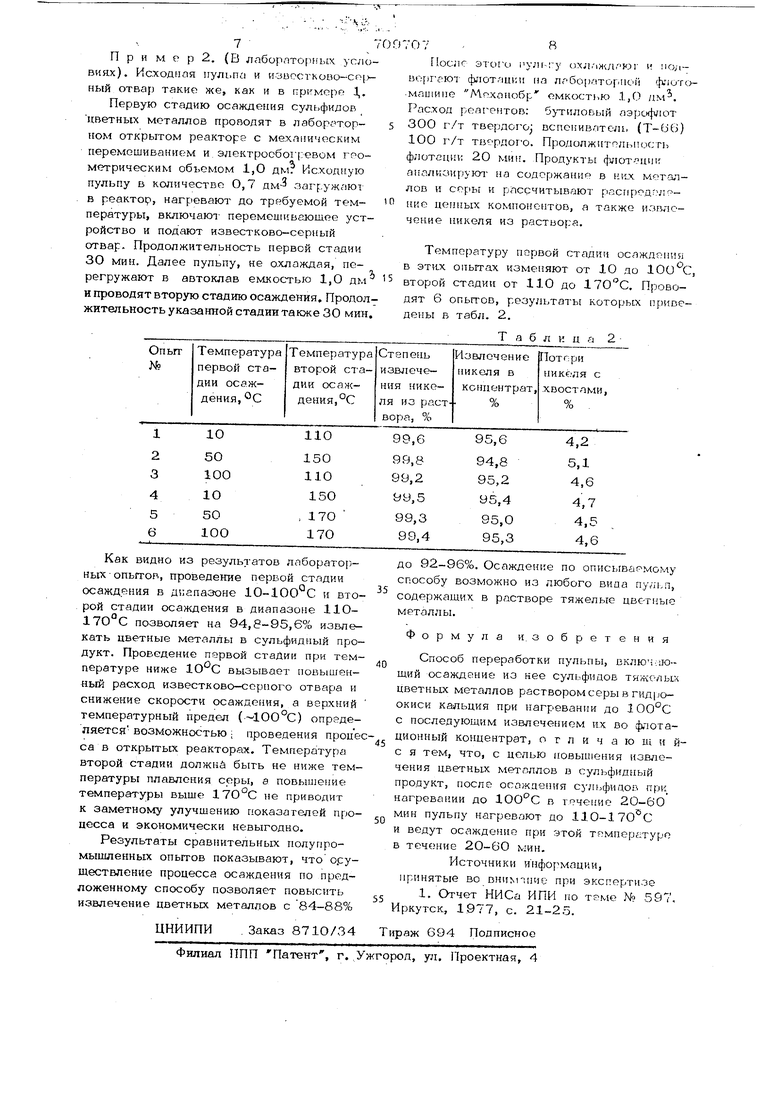

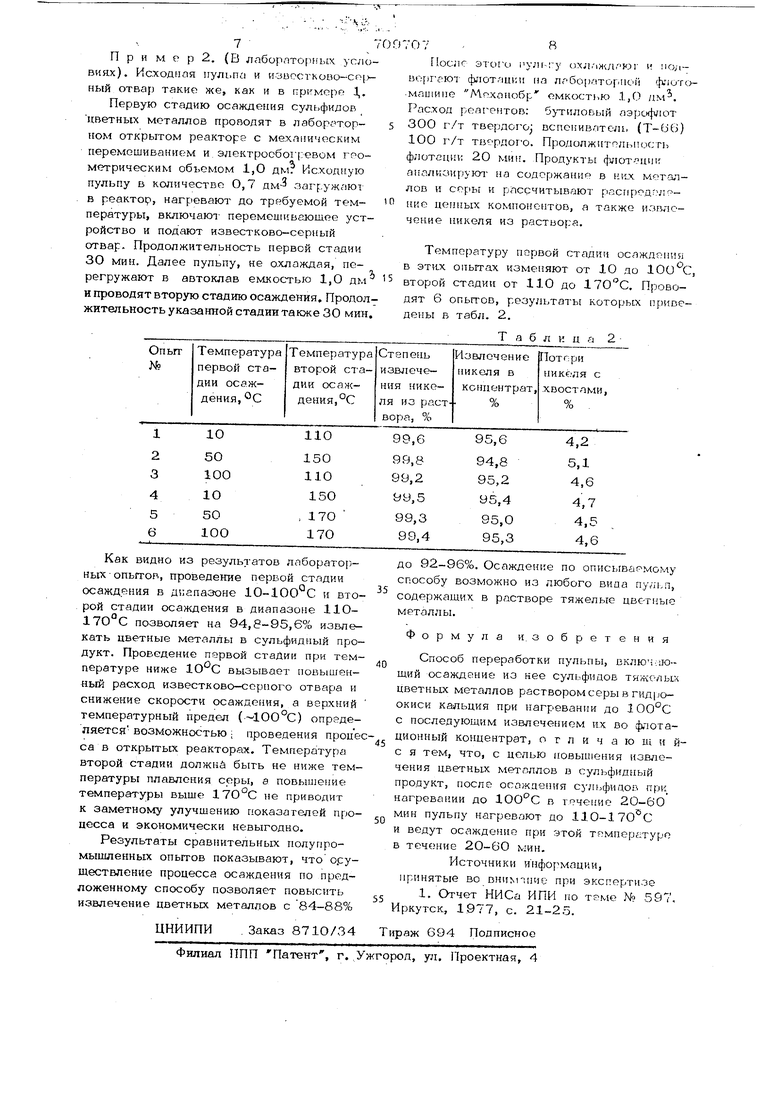

Результаты этого опыта приБг-дены в табл. 1. 7 / П р и м е р 2. (В лабор,1тор( условиях). Исходная пул1.па и извостково-co jный отвар такие же, как и в гтркморе 1,. Первую стадию осаждения суль фидоБ цветных металлов проводят в Л9бор.ториом открытом реакторе с механическим перемешиванием и. электросбогревом геометрическим объемом 1,0 дмг Исходную пульпу в количестве 0,7 дм-3 загружают Б реактор, нагревают до требуемой температуры, включают перемеин ваюшее устройство и подают известково-серный отвар. Продолжительность первой стадии ЗО мин. Далее пульпу, не о.хлаждая, перегружают в автоклав емкос-тью 1,0 дм и проводят вторую стадию осаждения. Продол жительность указанной стадии также 30 мин 07 -В После этого рулг-:-у о: ;ь1И;дЮГ и полво)Г-{Ю7 флот.цип на лабораторной .JVIOTO маитне Мпханобр емкостью 1,0 дм. Расход реагентов; бутиловый аэрофлот 300 г/т твердого вспеиивлтсль (Т-Ь6) 1ОО г/т твордого. Продолжитпльпосгь флотации 20 мин. Прюдукть 4 1ОТ Н11И анализируют на содержание в них металлов и серы и рлссчитывгоют распредг ;: ние денных компонентов, а также извлечение никеля из раствора. Температуру первой стадии осаждении в ЭТИ.Х опытах изменяют от 10 до 10О С, второй стадии от 110 до . Проводят 6 опытов, результаты которых приведены в табл. 2. Т гЭ б л и д а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения сульфидов цветных металлов | 1974 |

|

SU856989A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПУЛЬПЫ ПОСЛЕ АВТОКЛАВНО-ОКИСЛИТЕЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА И ЭЛЕМЕНТНУЮ СЕРУ | 2014 |

|

RU2544329C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1998 |

|

RU2197547C2 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2006 |

|

RU2320423C2 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДОВ, ВКЛЮЧАЮЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД, И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2393925C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

| Способ переработки гидратной пульпы | 1979 |

|

SU870471A1 |

Авторы

Даты

1980-01-15—Публикация

1978-06-12—Подача