Для распределения между рабочими местами изделий, транспортируемых конвейером, применяют управляемые электромагнитными механизмами аппараты, контролирующие погрузку изделий на конвейер и разгрузку конвейера.

Согласно изобретению, для включения и выключения электромагнитных механизмов применен зубчатый распределительный диск, поворачиваемый на один зубец каждым проходящим над ним несущим органом конвейера и в конце своего полного оборота, замыкающего контакт в цепи электромагнитных механизмов, срабатывающих в момент, когда число прошедших над диском несущих органов равно или кратно числу рабочих мест.

Различают два способа распределения обрабатываемых изделий между рабочими местами поточных операционных участков: способ переменно-избирательный и способ стабильный.

Предлагаемое устройство для распределения изделий по рабочим местам в поточных операциях предназначено выполнять избирательные функции и может легко пристраиваться к тому или другому типу перегрузочной автоматики, но может также выполнять и собственно перегрузочные функции.

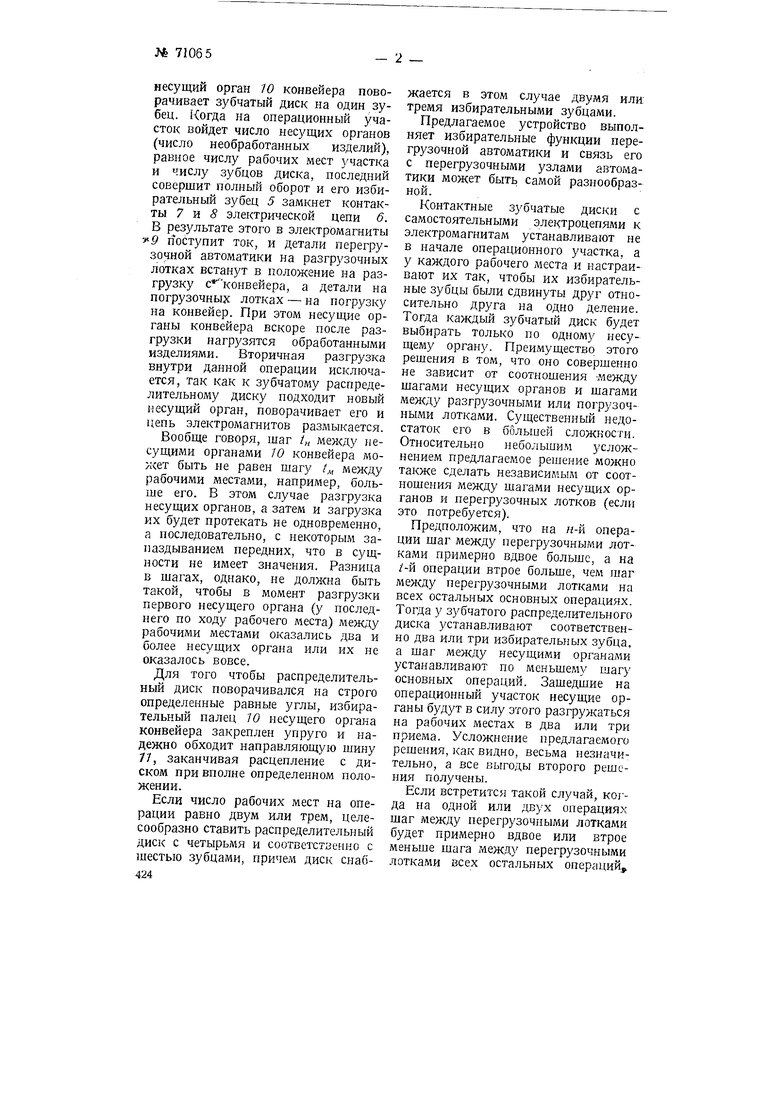

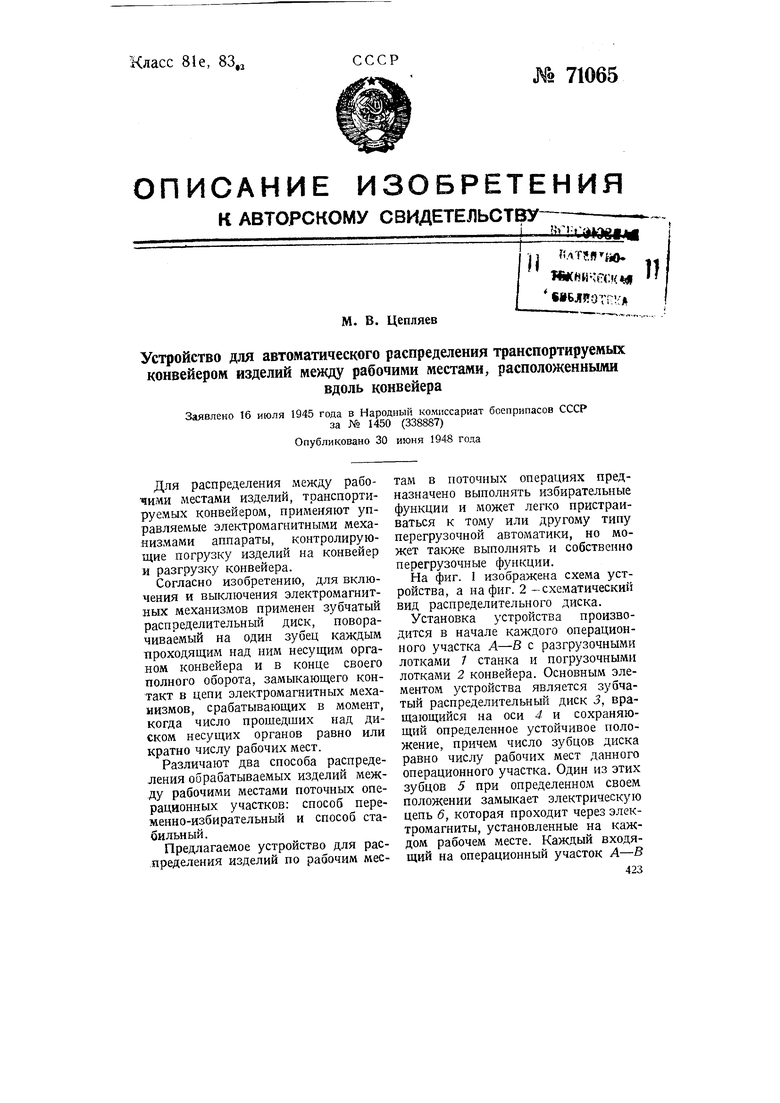

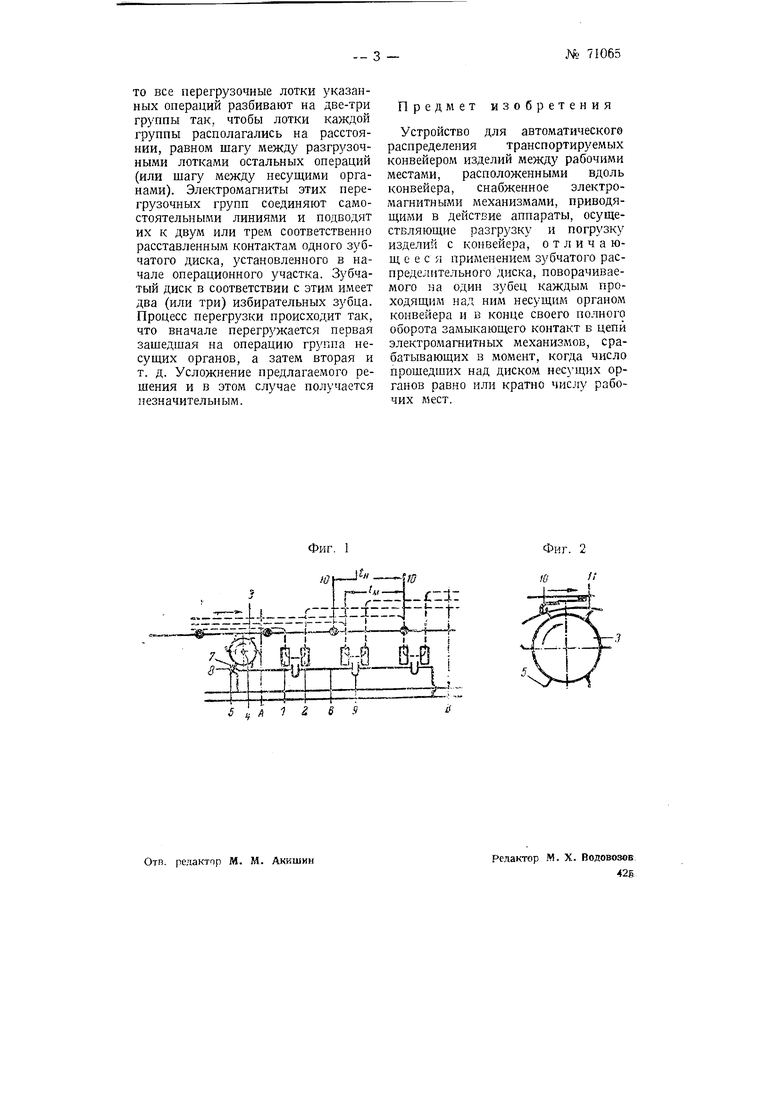

На фиг. 1 изображена схема устройства, а на фиг. 2 -схематический вид распределительного диска.

Установка устройства производится в начале каждого операционного участка Л-В с разгрузочными лотками 7 станка и погрузочными лотками 2 конвейера. Основным элементом устройства является зубчатый распределительный диск 3, вращающийся на оси 4 и сохраняющий определенное устойчивое положение, причем число зубцов диска равно числу рабочих мест данного операционного участка. Один из этих зубцов 5 при определенном своем положении замыкает электрическую цепь 6, которая проходит через электромагниты, установленные на каждом рабочем месте. Каждый входящий на операционный участок А-В

423

несущий орган W конвейера поворачивает зубчатый диск на один зубец. Когда на онерационный участок войдет число несущих органов (число необработанных изделий), равное числу рабочих мест з/частка и числу зубцов диска, последний совершит полный оборот и его избирательный зубец 5 замкнет контакты 7 и 5 электрической цепи 6. В результате этого в электромагниты Р поступит ток, и детали перегрузочной автоматики на разгрузочных лотках встанут в положение на разгрузку с конвейера, а детали на погрузочных лотках - на погрузку на конвейер. При этом несущие органы конвейера вскоре после разгрузки нагрззятся обработанными изделиями. Вторичная разгрузка внутри данной операции исключается, так как к зубчатому распределительному диску подходит новый несущий орган, поворачивает его и цепь электромагнитов размыкается.

Вообще говоря, шаг /« между несущими органами 10 конвейера может быть не равен шагу /л« между рабочими местами, например, больше его. В этом случае разгрузка несущих органов, а затем и загрузка их будет протекать не одновременно, а последовательно, с некоторым запаздыванием передних, что в сущности не имеет значения. Разница в шагах, однако, не должна быть такой, чтобы в момент разгрузки первого несущего органа (у последнего по ходу рабочего места) между рабочими местами оказались два и более несущих органа или их не оказалось вовсе.

Для того чтобы распределительный диск поворачивался на строго определенные равные углы, избирательный палец W несущего органа конвейера закреплен упруго и надежно обходит направляющую шину 11, заканчивая расцепление с диском при вполне определенном положении.

Если число рабочих мест на операции равно двум или трем, целесообразно ставить распределительный диск с четырьмя и соответственно с шестью зубцами, причел диск снаб424

жается в этом случае двумя или: тремя избирательными зубцами.

Предлагаемое устройство выполняет избирательные функции перегрузочной автоматики и связь его с перегрузочными узлами автоматики может быть самой разнообразной.

Контактные зубчатые диски с самостоятельными электроцепялш к электромагнитам устанавливают не в начале операционного участка, а у каждого рабочего места и настраивают их так, чтобы их избирательные зубцы были сдвинуты друг относительно друга на одно деление. Тогда каждый зубчатый диск будет выбирать только по одному несущему органу. Преимущество этого решения в том, что оно совершенно не зависит от соотношения -между шагами несущих органов и шагами между разгрузочньши или погрузочными лотками. Существенный недостаток его в большей сложности. Относительно небольшим усложнением предлагаелюе решение можно также сделать независимым от соотношения между шагами несущих органов и перегрузочных лотков (если это потребуется).

Предположим, что на н-й операции шаг между перегрузочными лотками примерно вдвое больше, а на /-Й операции втрое больше, чем шаг между перегрузочными лотками на всех остальных основных операциях. Тогда у зубчатого распределительного диска устанавливают соответственно два или три избирательных зубца, а шаг между несущими органами устанавливают по меньшему шагу основных операций. Зашедшие на операционный участок несущие органы будут в силу этого разгружаться на рабочих местах в два или три приема. Усложнение предлагаемого решения, как видно, весьма незначительно, а все выгоды второго решения получены.

Если встретится такой случай, KOJ-да на одной или двух операциях шаг между перегрузочными лотками будет примерно вдвое или втрое меньше шага между перегрузочными лотками всех остальных операций

то все перегрузочные лотки указанных операций разбивают на две-три группы так, чтобы лотки каждой группы располагались на расстоянии, равном шагу между разгрузочными лотками остальных операций (или шагу между несущими органами). Электромагниты этих перегрузочных групп соединяют самостоятельными линиями и подводят их к двум или трем соответственно расставленным контактам одного зубчатого диска, установленного в начале операционного участка. Зубчатый диск в соответствии с этим имеет два (или три) избирательных зубца. Процесс перегрузки происходит так, что вначале перегрзжается первая зашедшая на операцию группа несущих органов, а затем вторая и т. д. Усложнение предлагаемого решения и в этом случае получается незначительным.

Предмет изобретения

Устройство для автоматического распределения транспортируе.мых конвейером изделий между рабочими местами, расположенными вдоль конвейера, снабженное электромагнитными л еханизл ами, приводящими в действие аппараты, осуществляющие разгрузку и погрузку изделий с конвейера, отличающ е е с я применением зубчатого распределительного диска, поворачиваемого на один зубец каждым проходящим над ним несущим органол конвейера и в конце своего полного оборота замыкающего контакт в цепи электромагнитных механиздюв, срабатывающих в момент, когда число прошедших над диском несущих органов равно или кратно числу рабочих мест.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер поточной линии | 1945 |

|

SU67595A1 |

| Устройство для подналадки с механизмом автоматической подачи командного импульса на рабочий орган станка | 1953 |

|

SU113285A1 |

| Барабанно-лопастная погрузочная машина | 1981 |

|

SU1041705A1 |

| КРАНОВАЯ УСТАНОВКА С ТРАНСПОРТНОЙ СИСТЕМОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ТРАНСПОРТИРОВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1990 |

|

RU2041854C1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1947 |

|

SU78494A1 |

| Распределительный цепной тележечный конвейер | 1972 |

|

SU503797A1 |

| ПОГРУЗОЧНЫЙ ОРГАН | 2016 |

|

RU2619415C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381497A1 |

| Пространственная транспортная система | 1981 |

|

SU982991A1 |

| ПОГРУЗОЧНАЯ МАШИНА | 2014 |

|

RU2560013C1 |

L ---H-f-

-r--jfJ--r jr.

Г t 1Г ;

М М I

f-i-

Авторы

Даты

1948-01-01—Публикация

1945-06-16—Подача