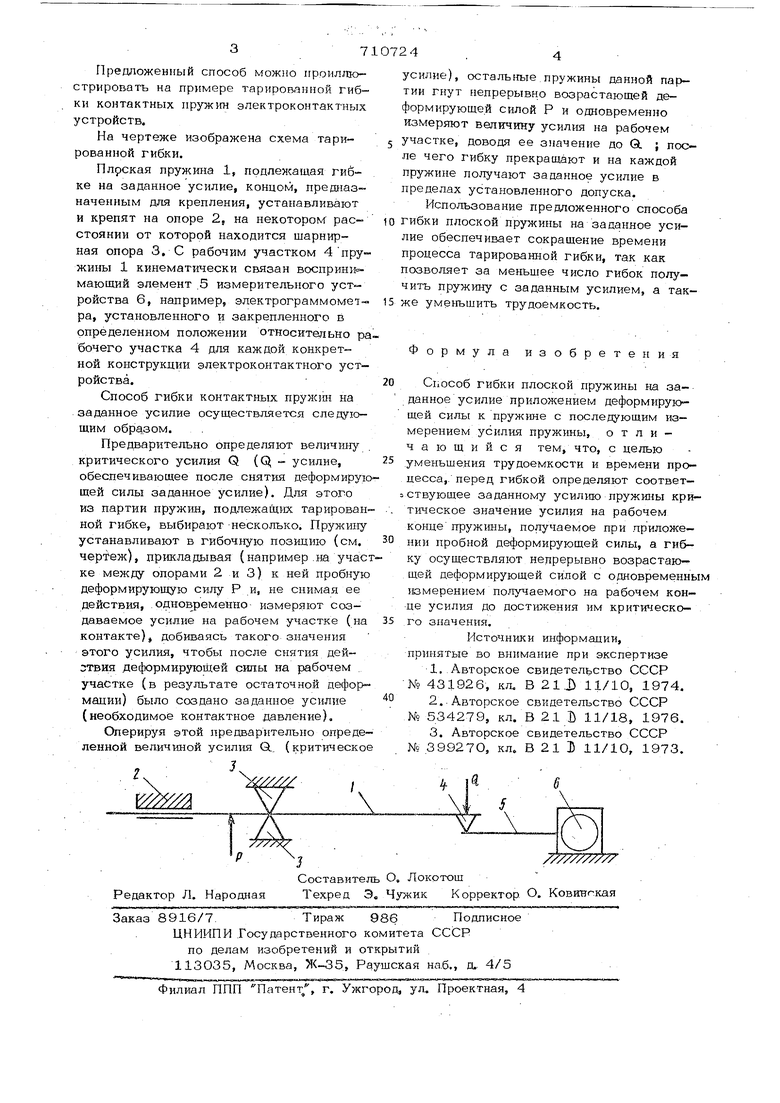

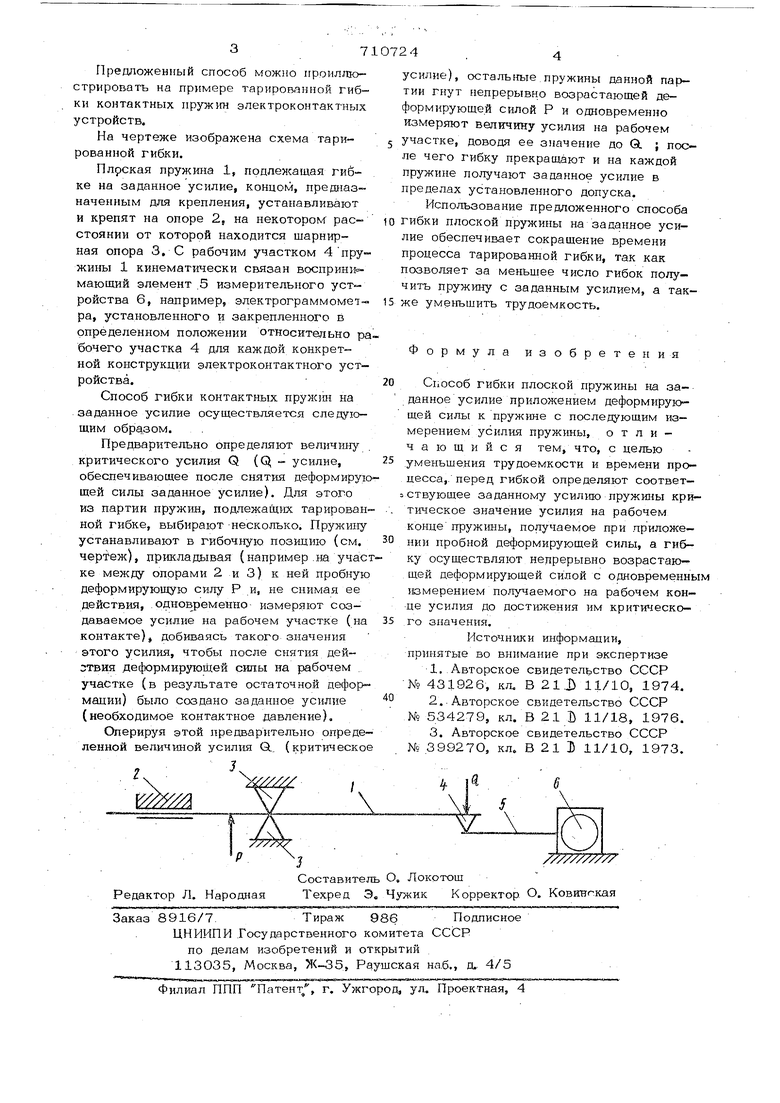

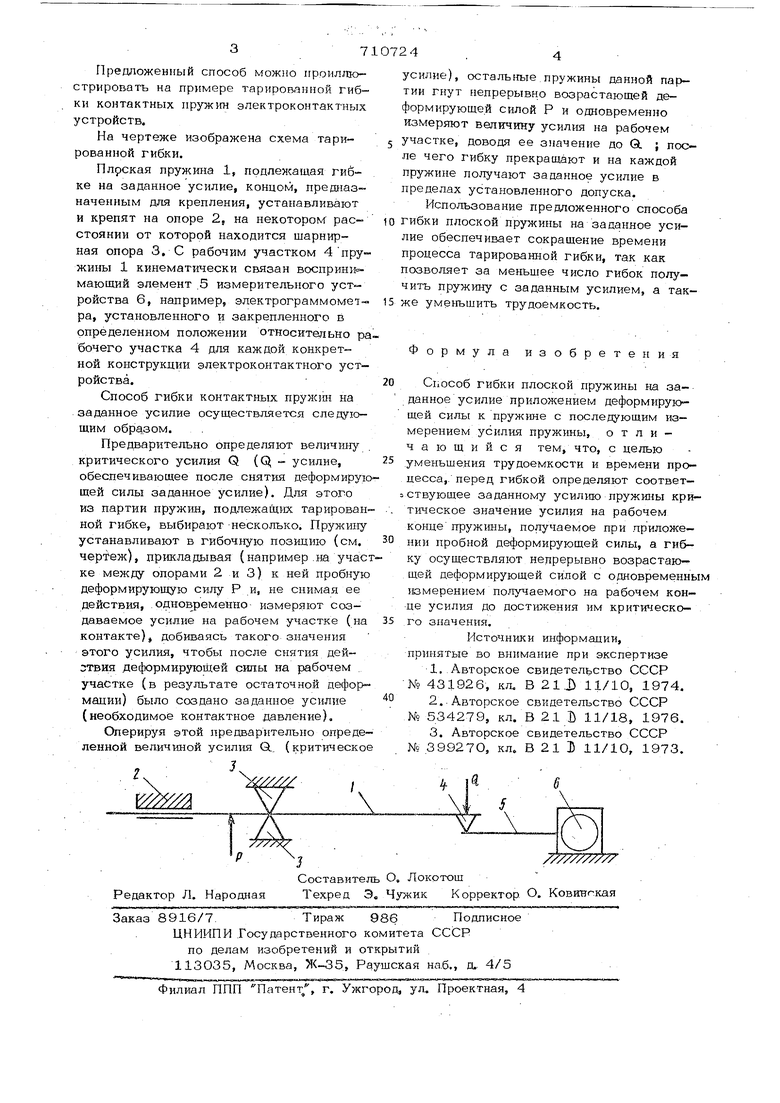

Изобретение относится к изготовлению деталей машин и приборов и может быть применено в машиностроении, приборостроении, электротехнике, например, при изготовлении контактных пружин эпектроконтактных устройств. Известны способы для изгиба плоских пружин, при которых заданное-усилие пружины получают методом многоступенчатых последовательных гибок по шаблону или без последнего и последую щих измерений величин полученных усилий til гибка методом формообразования с измерением величины кривизны 1 2j Недостатком таких способов является невозможность получаемого усилия в рабочей зоне пружины, большая трудоемкос и малая производительность. Наиболее близким по технической сущ ности к изобретению является способ, заключающийся в том, что для получения заданного усилия на рабочем участке пру жины гибку осуществляют путем прило жения к ней пробной деформирующей (ytпы, снятия ее и последующего измерения полученного усилш на рабочем участке пружины з1. Для достижения заданного усилия пружины эти действия повторяют многократно с постепенным наращиванием величины деформирующей силы. Однако способ имеет малую производительность вследствие необходимости многократной гибки пружины, а также большую трудоемкость. Целью изобретения является уменьшение трудоемкости и времени процесса гибки. Это достигается тем, что перед гибкой определяют соответствующее заданному усилию пружины практ гческое значение усилия на рабочем конце пружины, получаемое при приложении пробной деформирующей силы, а гибку осуществляют непрерывно возрастающей деформирующей силой с одновременным измерением получаемого на рабочем ко1ще усилия до достижения им критич(некого значения. 37 Предложенный способ можно проиллюстрировать на примере тарированной гибки контактных пружин электроконтактных устройств. На чертеже изображена схема тарированной гибки. Плрская пружина 1, подлежащая гиёке на заданное усилие, концом, предназначенным для крепления, устанавливают и крепят на опоре 2, на некотором расстоянии от которой находится шарнирная опора 3. С рабочим участком 4пружины 1 кинематически связан воспринимающий элемент .5 измерительного устройства 6, например, электрограммомет- ра, установленного и закрепленного в определенном положении относитед1ьно ра бочего участка 4 для каждой конкретной конструкции электроконтактного устройства. Способ гибки контактных на .заданное усилие осуществляется следующим образом. Предварительно определяют величину критического усилия Q {Q - усилие, обеспечивающее после снятия деформирую щей силы заданное усилие). Для этого из партии пружин, подлежащих тарирован ной гибке, выбирают -несколько. Пружину устанавливают в гибочную позицию (см. чер-Теж), прикладывая (например .на учас ке между опорами 2 и 3) к ней пробную деформирующую силу Р и, не снимая ее действия, .одновременно- измеряют создаваемое усилие на рабочем участке (на контакте), добиваясь такого значения этого усилия, чтобы после снятия дейзтвия деформирующей силы на рабочем участке (в результате остаточной деформации) было создано заданное усилие (необходимое контактное давление), Оперируя этой предварительно опреде ленной величиной УСИЛ1Ш О., (критическо 4.4 силие), остальные,пружины данной парии гнут непрерывно возрастающей деормирующей силой Р и одновременно змеряют величину усилия на рабочем частке, доводя ее значение до О. ; посе чего гибку прекращают и на каждой ружине получают заданное усилие в ределах установленного допуска. Использование предложенного способа ибки плоской пружины на заданное усиие обеспечивает сокращение времени роцесса тарированной гибки, так как озволяет за меньщее число гибок полуить пружту с заданным усилием, а таке уме1ПэШить трудоемкость. Формула изобретения Способ гибки плоской пружины на заданное усилие приложением деформирующей силы к пружине о последующим измерением усилия пружины, отличающийся тем, что, с целью уменьшения трудоемкости и времени процесса,, перед гибкой определяют соответ- ствующее заданному усилгао пружины критическое значение усилия на рабочем конце пружины, получаемое при приложении пробной деформирующей силы, а гиб- ку осуществляют непрерывно возрастающей деформирующей силой с одновременным измерением получаемого на рабочем конце усилия до достюкения им критического значения. Источники информации, принятые во внимание при экспертизе 1..Авторское свидетельство СССР № 431926, кл. В 2lJ) 11/10, 1974. 2.. Авторское свидетельство СССР № 534279, кл. В 21 Ъ 11/18, 1976. 3. Авторское свидетельство СССР №399270, кл. В 21 J 11/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ЗАДАННОГО УСИЛИЯ НАТЯЖЕНИЯ РЕГУЛИРУЕМОЙ МЕХАНИЧЕСКОЙ ТЯГИ | 2011 |

|

RU2484433C1 |

| СПОСОБ МОНТАЖА И РЕГУЛИРОВАНИЯ УСИЛИЯ НАЖАТИЯ ДИАГНОСТИЧЕСКОГО ЩУПА | 2011 |

|

RU2459609C1 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ЗАДАНОГО УСИЛИЯ НАТЯЖЕНИЯ СПАРЕННЫХ ТЯГ | 2012 |

|

RU2516647C1 |

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ДЛИННОМЕРНОЙ КАНАТНОЙ ЗАГОТОВКИ | 1999 |

|

RU2157304C1 |

| Способ электрохимической обработки | 1990 |

|

SU1787716A1 |

| Способ изотермической штамповки и система управления рабочим ходом гидравлического пресса для его осуществления | 1990 |

|

SU1741961A1 |

| Способ изготовления мембранного чувствительного элемента датчика давления | 1989 |

|

SU1675700A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104108C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТЕРЖНЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2451281C1 |

Авторы

Даты

1980-01-25—Публикация

1978-07-25—Подача