Изобретшие относится к обработке металлов давлением, в частности к технике изотермического деформирования, и может быть использовано для изготовления точных штампованных поковок в машиностроении.

Цель изобретения - повышение производительности при сохранении стойкости инструмента.

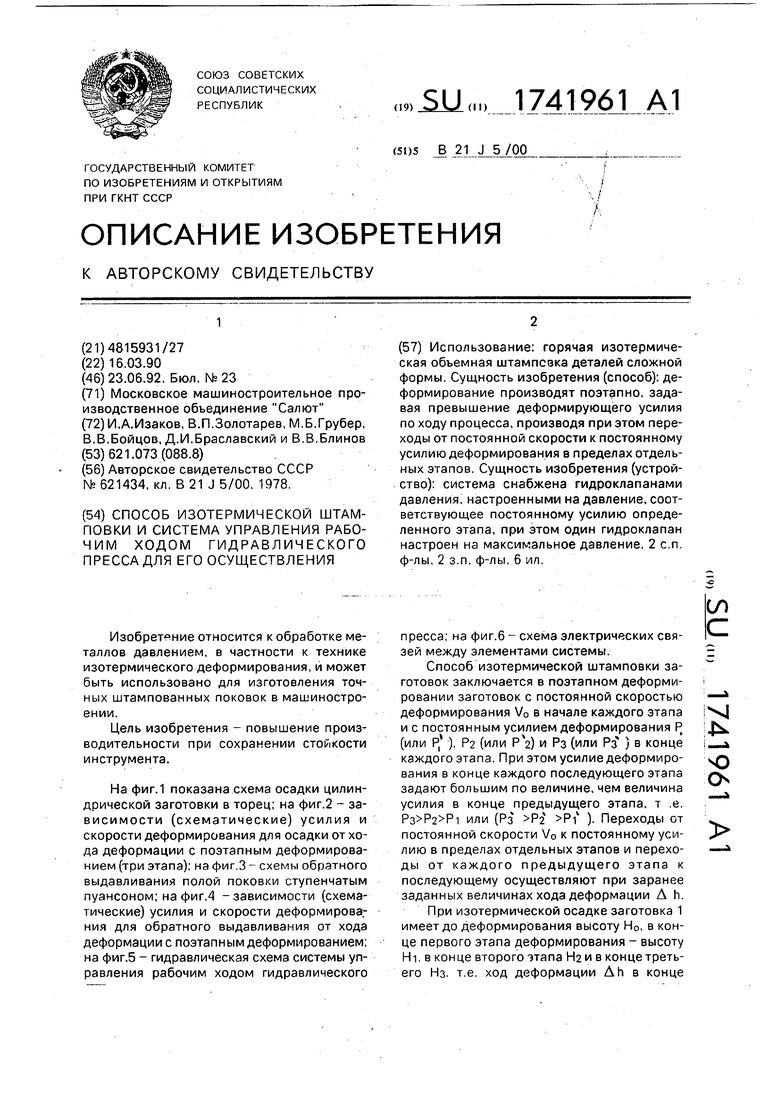

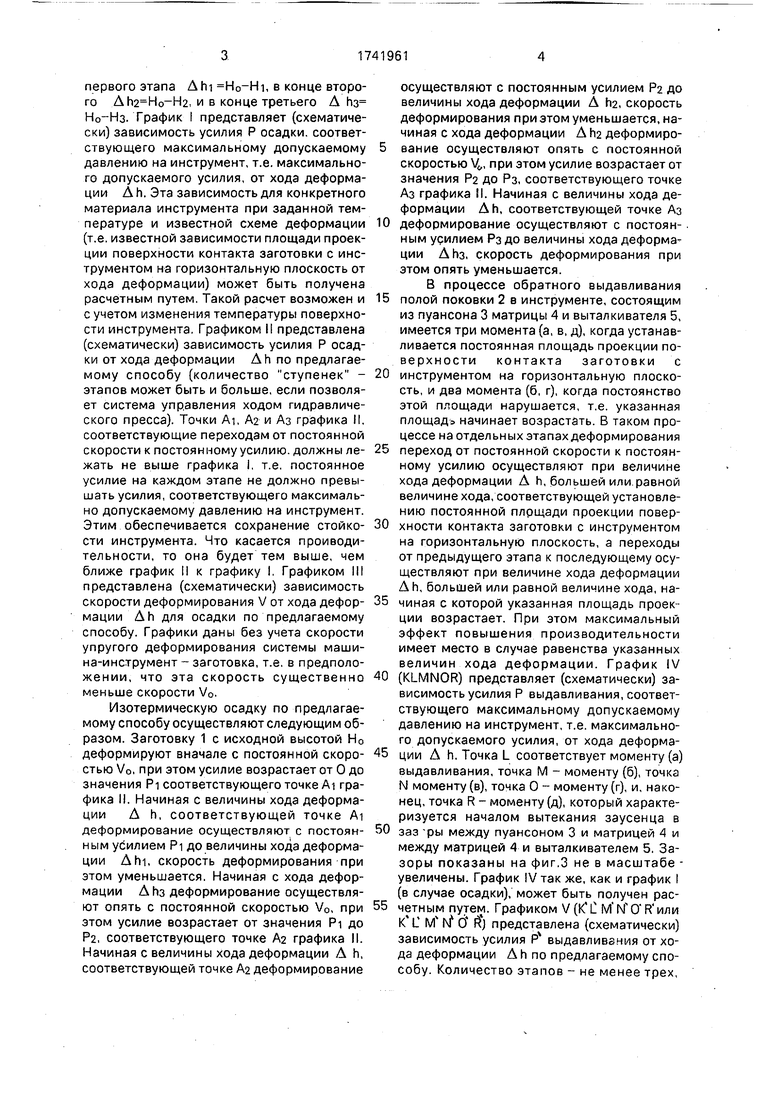

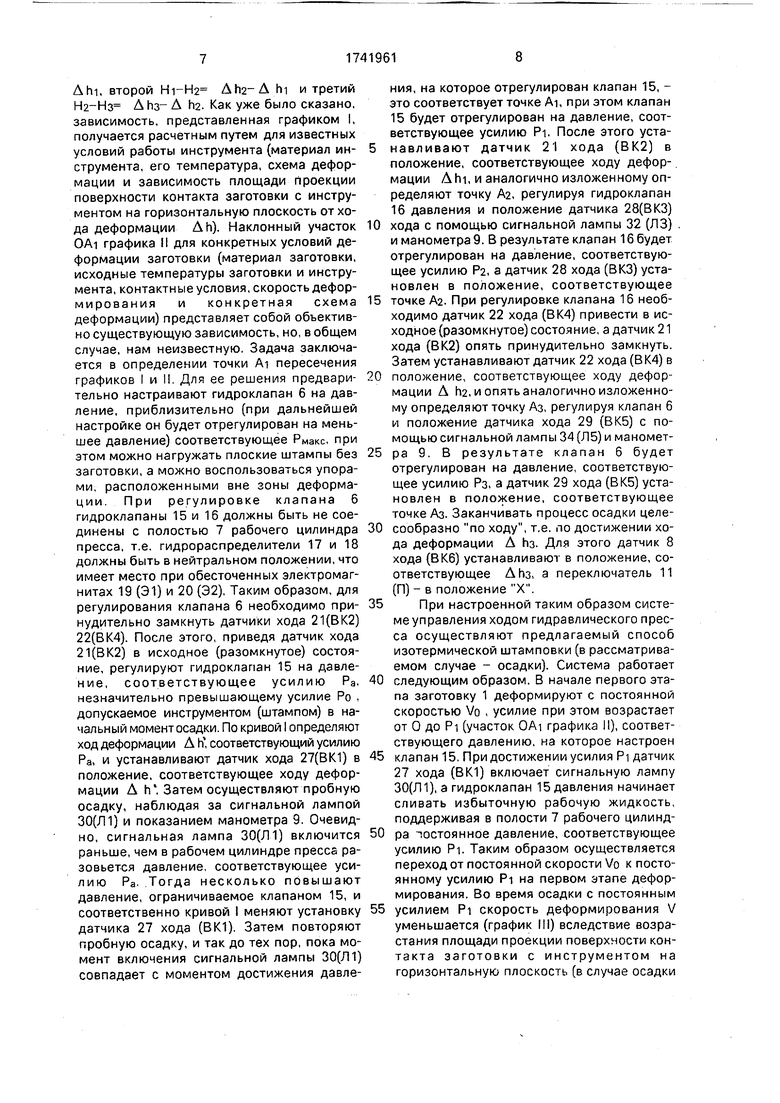

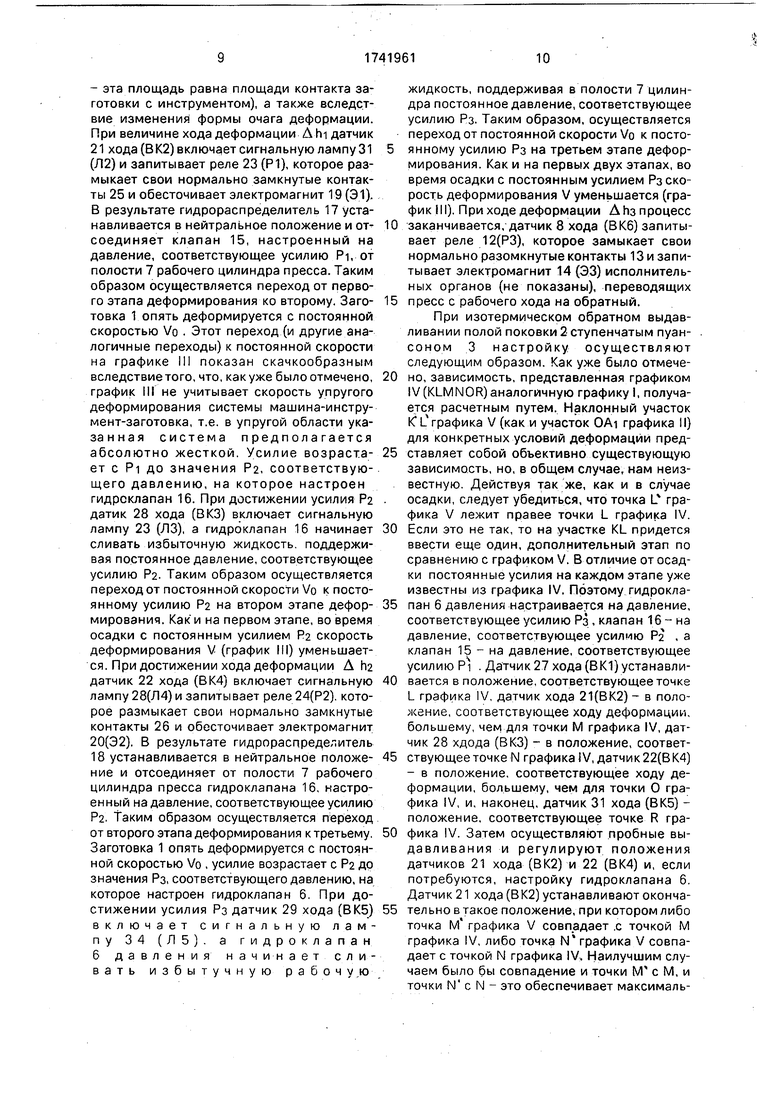

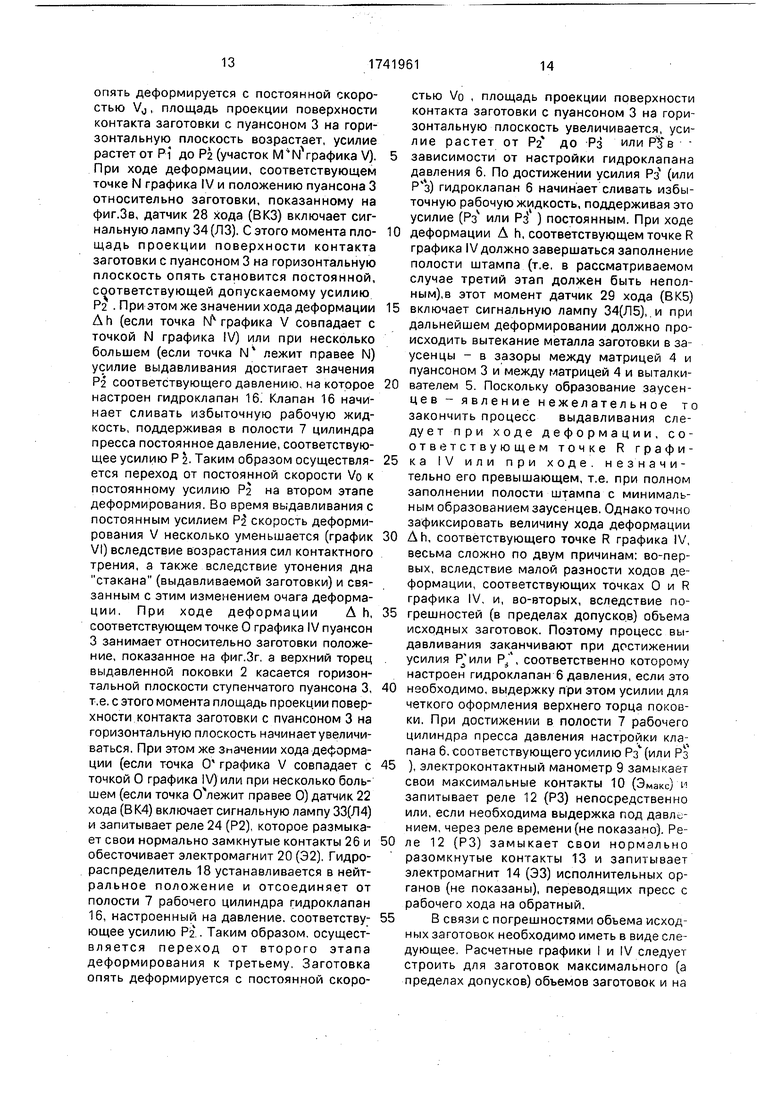

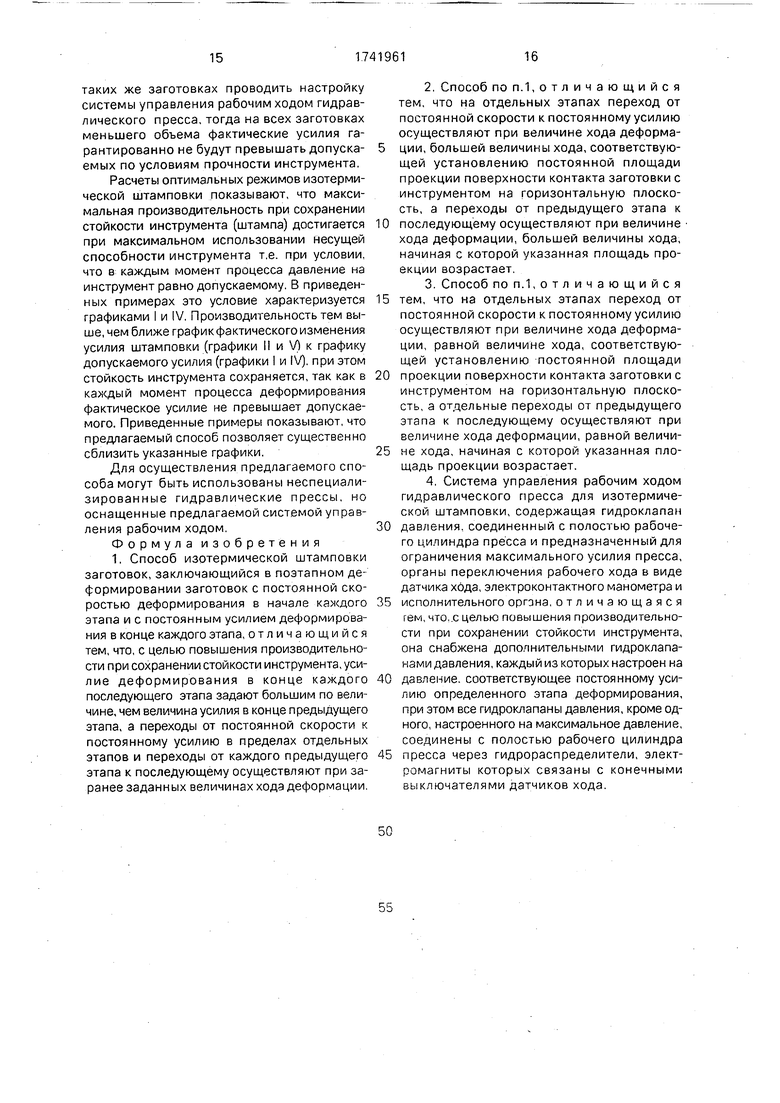

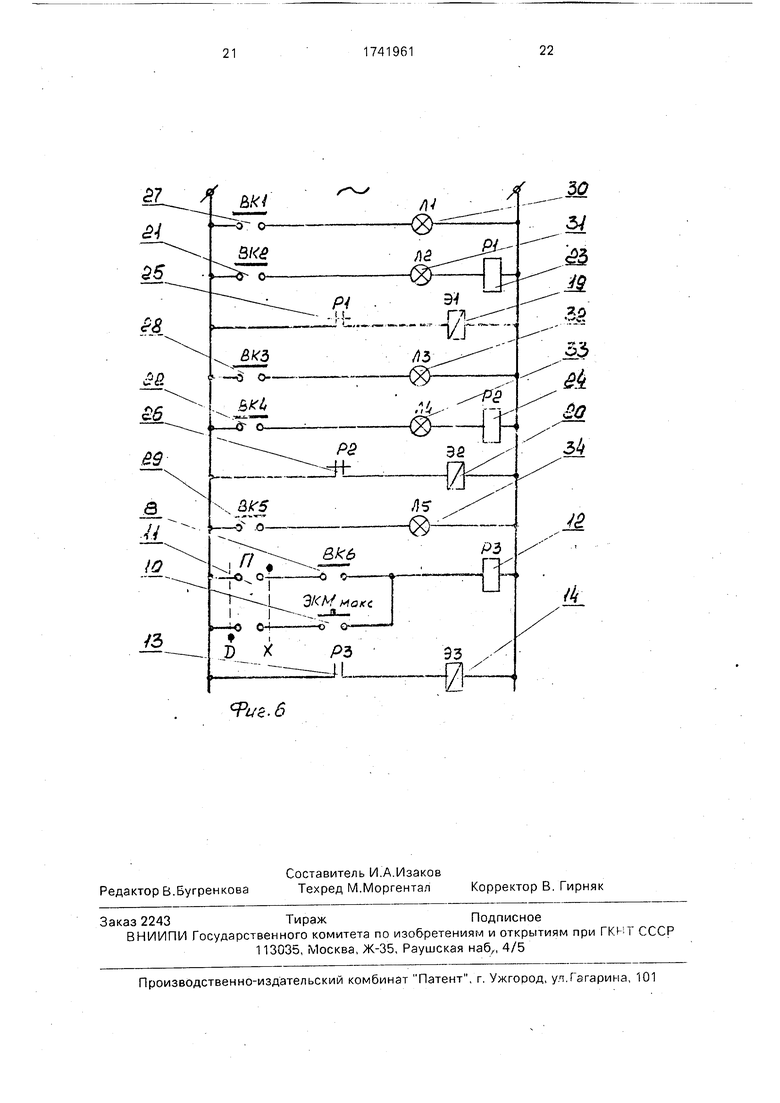

На фиг.1 показана схема осадки цилиндрической заготовки в торец; на фиг.2 - зависимости (схематические) усилия и скорости деформирования для осадки от хода деформации с поэтапным деформированием (три этапа): на фиг 3 - схемы обратного выдавливания полой поковки ступенчатым пуансоном; на фиг.4 -зависимости (схематические) усилия и скорости деформироваг ния для обратного выдавливания от хода деформации с поэтапным деформированием; на фиг.5 - гидравлическая схема системы управления рабочим ходом гидравлического

пресса; на фиг.6 - схема электрических связей между элементами системы.

Способ изотермической штамповки заготовок заключается в поэтапном деформировании заготовок с постоянной скоростью деформирования V0 в начале каждого этапа и с постоянным усилием деформирования Р (или Р ), 2 (или РЧ2) и Рз (или Рз ) в конце каждого этапа. При этом усилие деформирования в конце каждого последующего этапа задают большим по величине, чем величина усилия в конце предыдущего этапа, т е. или (Рз Pi Рт ). Переходы от постоянной скорости Vo к постоянному усилию в пределах отдельных этапов и переходы от каждого предыдущего этапа к последующему осуществляют при заранее заданных величинах хода деформации Л h.

При изотермической осадке заготовка 1 имеет до деформирования высоту Н0, в конце первого этапа деформирования - высоту Нч, в конце второго этапа Н2И в конце третьего Нз. те. ход деформации Ah в конце

ел

С

VJ

о о

первого этапа Ahi H0-Hi, в конце второго Ah2 H0-H2, и в конце третьего А гкз Н0-Нз. График I представляет (схематически) зависимость усилия Р осадки, соответствующего максимальному допускаемому давлению на инструмент, т.е. максимального допускаемого усилия, от хода деформации A h. Эта зависимость для конкретного материала инструмента при заданной температуре и известной схеме деформации (т.е. известной зависимости площади проекции поверхности контакта заготовки с инструментом на горизонтальную плоскость от хода деформации) может быть получена расчетным путем. Такой расчет возможен и с учетом изменения температуры поверхности инструмента. Графиком II представлена (схематически) зависимость усилия Р осадки от хода деформации Ah по предлагаемому способу (количество ступенек - этапов может быть и больше, если позволяет система управления ходом гидравлического пресса). Точки AT, A2 и Аз графика II, соответствующие переходам от постоянной скорости к постоянному усилию, должны лежать не выше графика I, т.е. постоянное усилие на каждом этапе не должно превышать усилия, соответствующего максимально допускаемому давлению на инструмент. Этим обеспечивается сохранение стойкости инструмента. Что касается проиводи- тельности, то она будет тем выше, чем ближе график II к графику I. Графиком III представлена (схематически) зависимость скорости деформирования V от хода деформации Ah для осадки по предлагаемому способу. Графики даны без учета скорости упругого деформирования системы машина-инструмент-заготовка, т.е. в предположении, что эта скорость существенно меньше скорости V0.

Изотермическую осадку по предлагаемому способу осуществляют следующим образом. Заготовку 1 с исходной высотой Н0 деформируют вначале с постоянной скоростью V0, при этом усилие возрастает от О до значения Pi соответствующего точке Ai графика II. Начиная с величины хода деформации A h, соответствующей точке Ai деформирование осуществляют с постоянным усилием PI до величины хода деформации Ahi, скорость деформирования при этом уменьшается. Начиная с хода деформации Aha деформирование осуществляют опять с постоянной скоростью V0, при этом усилие возрастает от значения Pi до Р2, соответствующего точке А2 графика II. Начиная с величины хода деформации A h, соответствующей точке А2 деформирование

осуществляют с постоянным усилием Ра до величины хода деформации A h2, скорость деформирования при этом уменьшается, начиная с хода деформации A h2 деформирование осуществляют опять с постоянной скоростью Ч,, при этом усилие возрастает от значения Р2 до Рз, соответствующего точке Аз графика II. Начиная с величины хода деформации A h, соответствующей точке Аз

деформирование осуществляют с постоянным урилием РЗ до величины хода деформации Ahs, скорость деформирования при этом опять уменьшается.

В процессе обратного выдавливания

полой поковки 2 в инструменте, состоящим из пуансона 3 матрицы 4 и выталкивателя 5, имеется три момента (а, в, д), когда устанавливается постоянная площадь проекции поверхности контакта заготовки с

инструментом на горизонтальную плоскость, и два момента (б, г), когда постоянство этой площади нарушается, т.е. указанная площадэ начинает возрастать. В таком процессе на отдельных этапах деформирования

переход от постоянной скорости к постоянному усилию осуществляют при величине хода деформации A h, большей или равной величине хода, соответствующей установлению постоянной плрщади проекции поверхности контакта заготовки с инструментом на горизонтальную плоскость, а переходы от предыдущего этапа к последующему осуществляют при величине хода деформации Ah, большей или равной величине хода, начиная с которой указанная площадь проекции возрастает. При этом максимальный эффект повышения производительности имеет место в случае равенства указанных величин хода деформации. График IV

(KLMNOR) представляет (схематически) зависимость усилия Р выдавливания, соответствующего максимальному допускаемому давлению на инструмент, т.е. максимального допускаемого усилия, от хода деформации A h. Точка L соответствует моменту (а) выдавливания, точка М - моменту (б), точка N моменту (в), точка О - моменту (г), и, наконец, точка R - моменту (д), который характеризуется началом вытекания заусенца в

заз ры между пуансоном 3 и матрицей 4 и между матрицей 4 и выталкивателем 5. Зазоры показаны на фиг.З не в масштабе - увеличены. График IV так же, как и график I (в случае осадки), может быть получен расчетным путем. Графиком V (К С М isf О R или К С Мч б R) представлена (схематически) зависимость усилия Рч выдавливания от хода деформации A h по предлагаемому способу. Количество этапов - не менее трех,

определяется в данном случае схемой выдавливания. В идеальном случае графики V и IV должны совпадать - это обеспечило бы максимально возможную производительность при сохранении стойкости инструмента, но в любом случае для сохранения стойкости инструмента график V должен всеми своими точками лежать не выше графика IV, при этом производительность бу- деттем выше, чем ближе график V к графику IV. Графиком VI представлена (схематически) зависимость скорости деформирования V от хода деформации A h для выдавливания по предлагаемому способу. Графики V и VI так же, как графики II и III даны без учета скорости упругого деформирования системы машина - инструмент - заготовка.

Обратное выдавливание полой поковки 2 ступенчатым пуансоном 3 по предлагаемому способу осуществляют следующим образом. Исходную заготовку укладывают в матрицу 4 на выталкиватель 5 и выдавливают ступенчатым пуансоном 3 с постоянной скоростью V до хода деформации Д h, co- отсутствующего моменту (а) или несколько большего, соответствующего точке U графика V, при этом усилие возрастает от О до значения Р, . Далее выдавливание осуществляют с постоянным усилием Pi до хода деформации Ah, соответствующего моменту (б) или несколько большего, соответствующего, точке М графика V. при этом скорость деформирования V уменьшается. Затем деформирование опять осуществляют с постоянной скоростью Vo до хода деформации, соответствующего моменту (в) или несколько большего, соответствующего точке N графика V, при этом усилие возвра- стает от до РЗ Далее выдавливание осуществляют с постоянным усилием РЈ до хода деформации Д h, соответствущего моменту (г) или несколько большего, соответствующего точке 0Л графика V (тс-жи О графика IV и О графика V могут не совпадать), при этом скорость деформирования V уменьшается. Затем деформирование опять осуществляют с постоянной скоростью VQ происходит оформление верхнего торца полой поковки 2 до момента (д), соответствующего ходу деформации Ah, при котором начинается истечение металла в заусенцы между пуансоном 3 и матрицей 4 и между матрицей 4 и выталкивателем 5 Усилие при этом возрастает соответственно участку O F графика V до значения не более РЗ , при котором в случае необходимости может быть сделана выдержка для четкого оформления верхнего торца полой поковки 2, т.е

опять происходит деформирование с постоянным усилием и уменьшающейся скоростью.

Система управления рабочим ходом

гидравлического пресса, обеспечивающая вышеприведенные режимы деформирования, содержит гидроклапан 6 давления, соединенный непосредственно с полостью 7

рабочего цилиндра пресса и предназначенный для ограничения максимального усилия пресса, соответствующего максимальному усилию последнего этапа деформирования (приведенных примерах РЗ и Рз1 или РЗ ).

Система содержит также органы переключения рабочего хода в виде датчика 8 хода (конечного выключателя ВК6), электроконтактного манометра 9 с максимальными контактами 10 переключателя 11 (П) реле

12 (РЗ), запитывающего через свои контакты 13 электромагнит 14 (ЭЗ) исполнительных органов (на схемах не показаны), например, гидрораспределителя. Для обеспечения поэтапного деформирования с увеличением усилия от этапа к этапу система снабжена дополнительно гидроклапанами давления 15 и 16 (может быть и более двух), каждый из которых настроен на давление, соответствующее постоянному усилию определенного этапа деформирования (в приведенных выше примерах Рч и Pi1 для первого этапа и Р2 и Р21 для второго этапа) Гидроклапаны 15 и 16 соединены с полостью 12 рабочего цилиндра пресса через

гидрораспределители 17 и 18, электромагниты которых 19 (Э1) и 20 (32) электрически связаны с датчиками хода (конечными выключателями) 21 (ВК2)и22(ВКЗ). Связь датчиков 21 и 22 хода с электромагнитами 19 и

20 осуществляются через реле 23 (Р1) и 24 (Р2) с нормально замкнутыми контактами 25 и 26 Кроме того для удобства настройки системы она снабжена датчиками хода 27 (ВК1), 28 (ВКЗ) и 29 (ВК5) и сигнальными лампами

30 (Л1), 31 (Л2), 32(ЛЗ), 33(Л4) и 34(Л5). Для обеспечения поэтапного деформирования по предлагаемому способу система в каждом конкретном случае должна быть соответственно настроена, т.е. гидроклапаны 6

15 и 16 должны быть отрегулированы на необходимые давления, а датчики хода (конечные выключатели) 8, 21, 22, 27, 28 и 29 должны быть установлены в положения, соответствующие заданным величинам хода

деформации

При изотермической осадке настройку осуществляют следующим образом. Необходимый ход деформации ДЬз Но -Нз разбивают на этапы (в приведенном выше примере - на три эт.зпа): первый - Но -Hi

Adi, второй Hi-H2 Ah2-A hi и третий Н2-Нз Д ha- A h2. Как уже было сказано, зависимость, представленная графиком I, получается расчетным путем для известных условий работы инструмента (материал инструмента, его температура, схема деформации и зависимость площади проекции поверхности контакта заготовки с инструментом на горизонтальную плоскость отхода деформации Ah). Наклонный участок OAi графика II для конкретных условий деформации заготовки (материал заготовки, исходные температуры заготовки и инструмента, контактные условия, скорость деформирования и конкретная схема деформации) представляет собой объективно существующую зависимость, но, в общем случае, нам неизвестную. Задача заключается в определении точки AI пересечения графиков I и II. Для ее решения предварительно настраивают гидроклапан 6 на давление, приблизительно (при дальнейшей настройке он будет отрегулирован на меньшее давление) соответствующее Рмакс, при этом можно нагружать плоские штампы без заготовки, а можно воспользоваться упорами, расположенными вне зоны деформации. При регулировке клапана 6 гидроклапаны 15 и 16 должны быть не соединены с полостью 7 рабочего цилиндра пресса, т.е. гидрораспределители 17 и 18 должны быть в нейтральном положении, что имеет место при обесточенных электромагнитах 19 (Э1) и 20 (32), Таким образом, для регулирования клапана 6 необходимо принудительно замкнуть датчики хода 21(ВК2) 22(ВК4). После этого, приведя датчик хода 21(ВК2) в исходное (разомкнутое) состояние, регулируют гидроклапан 15 на давление, соответствующее усилию Ра. незначительно превышающему усилие Ро . допускаемое инструментом (штампом) в начальный момент осадки. По кривой I определяют ход деформации A h , соответствующий усилию Ра, и устанавливают датчик хода 27(ВК1) в положение, соответствующее ходу деформации Ah. Затем осуществляют пробную осадку, наблюдая за сигнальной лампой 30(Л1) и показанием манометра 9. Очевидно, сигнальная лампа 30(Л1) включится раньше, чем в рабочем цилиндре пресса разовьется давление, соответствующее усилию Ра. Тогда несколько повышают давление, ограничиваемое клапаном 15, и соответственно кривой I меняют установку датчика 27 хода (ВК1). Затем повторяют пробную осадку, и так до тех пор, пока момент включения сигнальной лампы 30(Л1) совпадает с моментом достижения давления, на которое отрегулирован клапан 15, - это соответствует точке AI, при этом клапан

15будет отрегулирован на давление, соответствующее усилию PL После этого устанавливают датчик 21 хода (ВК2) в положение, соответствующее ходу деформации Ahi, и аналогично изложенному определяют точку А2, регулируя гидроклапан

16давления и положение датчика 28(ВКЗ) хода с помощью сигнальной лампы 32 (ЛЗ)

и манометра 9. В результате клапан 16 будет отрегулирован на давление, соответствующее усилию Р2, а датчик 28 хода (ВКЗ) установлен в положение, соответствующее

точке А2. При регулировке клапана 16 необходимо датчик 22 хода (ВК4) привести в исходное (разомкнутое) состояние, а датчик 21 хода (ВК2) опять принудительно замкнуть. Затем устанавливают датчик 22 хода (ВК4) в

положение, соответствующее ходу деформации А П2, и опять аналогично изложенному определяют точку Аз, регулируя клапан 6 и положение датчика хода 29 (ВК5) с помощью сигнальной лампы 34 (Л5) и манометра 9. В результате клапан 6 будет отрегулирован на давление, соответствующее усилию Рз, а датчик 29 хода (ВК5) установлен в положение, соответствующее точке Аз. Заканчивать процесс осадки целесообразно по ходу, т.е. по достижении хода деформации А Из. Для этого датчик 8 хода (ВК6) устанавливают в положение, соответствующее Ahs, а переключатель 11 (П) - в положение X.

При настроенной таким образом системе управления ходом гидравлического пресса осуществляют предлагаемый способ изотермической штамповки (в рассматриваемом случае - осадки). Система работает

следующим образом. В начале первого этапа заготовку 1 деформируют с постоянной скоростью Vo , усилие при этом возрастает от О до Pi (участок OAi графика II), соответствующего давлению, на которое настроен

клапан 15. При достижении усилия Pi датчик 27 хода (ВК1) включает сигнальную лампу 30(Л1), а гидроклапан 15 давления начинает сливать избыточную рабочую жидкость, поддерживая в полости 7 рабочего цилиндра тостоянное давление, соответствующее усилию PL Таким образом осуществляется переход от постоянной скорости Vo к постоянному усилию Рч на первом этапе деформирования. Во время осадки с постоянным

усилием Pi скорость деформирования V уменьшается (график III) вследствие возрастания площади проекции поверхности контакта заготовки с инструментом на горизонтальную плоскость (в случае осадки

- эта площадь равна площади контакта заготовки с инструментом), а также вследствие изменения формы очага деформации. При величине хода деформации Д hi датчик 21 хода (ВК2) включает сигнальную лампу 31 (Л2) и запитывает реле 23 (Р1), которое размыкает свои нормально замкнутые контакты 25 и обесточивает электромагнит 19(Э1), В результате гидрораспределитель 17 устанавливается в нейтральное положение и отсоединяет клапан 15, настроенный на давление, соответствующее усилию PI, от полости 7 рабочего цилиндра пресса. Таким образом осуществляется переход от первого этапа деформирования ко второму. Заготовка 1 опять деформируется с постоянной скоростью Vo . Этот переход (и другие аналогичные переходы) к постоянной скорости на графике III показан скачкообразным вследствие того, что, как уже было отмечено, график III не учитывает скорость упругого деформирования системы машина-инструмент-заготовка, т.е. в упругой области указа иная система предполагается абсолютно жесткой. Усилие возрастает с Pi до значения Р2, соответствующего давлению, на которое настроен гидрсклапан 16. При достижении усилия Рг датик 28 хода (ВКЗ) включает сигнальную лампу 23 (ЛЗ), а гидроклапан 16 начинает сливать избыточную жидкость, поддерживая постоянное давление, соответствующее усилию Ра. Таким образом осуществляется переход от постоянной скорости Vo к постоянному усилию Ра на втором этапе деформирования. Как и на первом этапе, во время осадки с постоянным усилием Ра скорость деформирования V (график III) уменьшается. При достижении хода деформации Д ha датчик 22 хода (ВК4) включает сигнальную лампу 28(Л4) и запитывает реле 24(Р2). которое размыкает свои нормально замкнутые контакты 26 и обесточивает электромагнит 20(Э2), В результате гидрораспреде-титель 18 устанавливается в нейтральное положение и отсоединяет от полости 7 рабочего цилиндра пресса гидроклапана 16, настроенный на давление, соответствующее усилию Ра. Таким образом осуществляется переход от второго этапа деформирования к третьему. Заготовка 1 опять деформируется с постоянной скоростью Vo , усилие возрастает с Ра до значения Рз, соответствующего давлению, на которое настроен гидроклапан 6. При достижении усилия Рз датчик 29 хода (ВК5) включает сигнальную лампу 34 (Л5). а гидроклапан 6 давления начинает сливать избы тучную рабочую

жидкость, поддерживая в полости 7 цилиндра постоянное давление, соответствующее усилию РЗ. Таким образом, осуществляется переход от постоянной скорости Vo к постоянному усилию Рз на третьем этапе деформирования. Как и на первых двух этапах, во время осадки с постоянным усилием Рз скорость деформирования V уменьшается (график III). Приходе деформации Д hs процесс

0 заканчивается, датчик 8 хода (В Кб) запитывает реле 12(РЗ), которое замыкает свои нормально разомкнутые контакты 13 и запитывает электромагнит 14 (ЭЗ) исполнительных органов (не показаны), переводящих

5 пресс с рабочего хода на обратный.

При изотермическом обратном выдавливании полой поковки 2 ступенчатым пуансоном 3 настройку осуществляют следующим образом. Как уже было отмече0 но, зависимость, представленная графиком IV (KLMNOR) аналогичную графику I, получается расчетным путем. Наклонный участок К L графика V (как и участок OAi графика II) для конкретных условий деформации пред5 ставляет собой объективно существующую зависимость, но, в общем случае, нам неизвестную. Действуя так же, как и в случае осадки, следует убедиться, что точка L графика V лежит правее точки L графика IV.

0 Если это не так, то на участке KL придется ввести еще один, дополнительный этап по сравнению с графиком V. В отличие от осадки постоянные усилия на каждом этапе уже известны из графика IV. Поэтому гидрокла5 пан 6 давления настраивается на давление, соответствующее усилию Рз , клапан 16 - на давление, соответствующее усилию Ра , а клапан 15 - на давление, соответствующее усилию Pi . Датчик 27 хода (ВК1) устанавли0 вается в положение, соответствующее точке L графика IV, датчик хода 21(ВК2) - в положение, соответствующее ходу деформации, большему, чем для точки М графика IV, датчик 28 хдода (В КЗ) - в положение, соответ5 ствующее точке N графика IV, датчик 22(В К4) - в положение, соответствующее ходу деформации, большему, чем для точки О графика IV, и, наконец, датчик 31 хода (ВК5) - положение, соответствующее точке R гра0 фика IV. Затем осуществляют пробные выдавливания и регулируют положения датчиков 21 хода (ВК2) и 22 (ВК4) и, если потребуются, настройку гидроклапана 6. Датчик 21 хода (ВК2) устанавливают оконча5 тел ьно в такое положение, при котором либо точка М графика V совпадает .с точкой М графика IV, либо точка N графика V совпадает с точкой N графика IV. Наилучшим случаем было бы совпадение и точки М с М, и точки N с N - это обеспечивает максимальную производительность при сохранении стойкости инструмента. (Такой случай возможен, для этого необходимо регулирование скорости Vo отдельно для каждого этапа деформирования. Эти же соображения относятся и к совпадению точек L и L на первом этапе деформирования, а также к точкам О и О). Поскольку величины хода деформации Ah, соответствующие точкам М и N кривой IV, является расчетными, то при пробных вы- давливаниях датчик 21 хода (ВК2) перемещают в сторону меньших деформаций до такого положения, при котором либо усилие Pi будет достигнуто одновременно с включением сигнальной лампы 32(ЛЗ) - совпаде- ние точек М и N либо датчик 21 хода (ВК2) станет срабатывать при ходе деформации, соответствующем расчетной точке М; срабатывание датчика 21 хода (ВК2) фиксируется сигнальной лампой 31(Л2) и началом возрастания давления. Аналогичным образом датчик 22 хода (ВК4) устанавливают в такое положение, при котором либо точка О графика V совпадает с точкой О графика IV, либо точка Rv графика V совпадает с точкой R графика IV. Однако при этом следует иметь в виду, что процесс выдавливания должен закончиться при ходе деформации, соответствующем точке R графика IV или очень незначительно его превышающем (для минимального образования заусенцев между матрицей 4 и пуансоном 3 и между матрицей 4 и выталкивателем 5). Поэтому, если при проведении пробного выдавливания и регулировании положения датчика 22 хода (ВК4) выяснится, что он станет срабатывать при ходе деформации Ah, соответствующем точке О (совпадение точек О и О), а при ходе деформации соответствующем точке R графика 1У(срабатывание датчика 29 хода (ВК5) и включение сигнальной лампы 34(Л5) давление в рабочего цилиндре пресса будет соответствовать усилию Рз меньшему, чем Рз , то клапан 6 следует перестроить на давление, соответствующее усилию Р з . Так как разность ходов деформации для точек О и R графика IV (моменты выдавливания показаны на фиг.Зг и Зд) весьма мала, то заканчивать процесс выдавливания целесообразно по усилию (Рз или Р з), поэтому переключатель 11 (П) устанавливают положение Д. Если при усилии Р (или Рз4 ) нужно сделать выдержку, то в схе-- му можно дополнительно ввести реле времени, чтобы команда на переключение с рабочего хода на обратный от электроконтактного манометра 9 поступила к реле 12(РЗ) через заданный промежуток времени, необходимый для четкого оформления верхнего торца полой поковки 2, в течение

этого промежутка выдавливание происходит с постоянным усилием Рз4 (или Рз ). При настроенной таким образом системе управления рабочим ходом гидравлического пресса осуществляется предлагаемый способ изотермической штамповки (в рассматриваемом случае - обратное выдавливание полой поковки ступенчатым пуансоном). В начале первого этапа заготовку деформируют с постоянной скоростью Vo , усилие при этом возрастает О до Р (участок K4L графика V), соответствующего давлению, на которое настроен гидроклапан 15. При ходе деформации Д h, соответствующем точке L графика IV и положению пуансона 3 относительно заготовки, показанному на фиг.За, датчик 27 хода (ВК1) включает сигнальную лампу 30(Л1). С этого момента площадь проекции поверхности контакта заготовки с инструментом (пуансоном 3) на горизонтальную плоскость становится постоянной, соответствующей допускаемому усилию Р . При этом же или нескол ько большем ходе деформации A h, соответствующем точке L графика V, усилие выдавливания достигает значения Р , соответствующего давлению, на которое настроен гидроклапан 15. Клапан 15 начинает сливать избыточную рабочую жидкость, поддерживая в полости 7 цилиндра пресса постоянное давление, соответствующее усилию PJ . Таким образом осуществляется переход от постоянной скорости V к постоянному усилию Р/ на первом этапе деформирования, Во время выдавливания с постоянным усилием скорость деформирования V несколько уменьшается (график VI) вследствие возрастания сил трения заготовки по матрице 4 и пуансону 3. При ходе деформации соответствующем точке М графика IV, пуансон 3 занимает относительно заготовки положение, показанное на фиг.Зб, т.е. с этого момента площадь поверхности контакта заготовки с пуансоном 3 на горизонтальную плоскость начинает увеличиваться. При этом же значении хода деформации A h (если точка М графика V совпадает с точкой М графика IV) или при несколько большем (если точка М лежит правее М) датчик 21 хода (ВК2) вклю- сигнальную лампу 31 (Л2) и запитывает реле 23 (Р1), которое размыкает свои нормально замкнутые контакты 25 и обесточивает электромагнит 21(Э1). Гидрораспределитель 17 устанавливается в нейтральное положение и отсоединяет от полости 7 рабочего цилиндра пресса гидроклапан 15, настроенный на давление, соответствующее усилию Pi . Таким образом осуществляется переход от первого этапа деформирования ко второму. Заготовка

опять деформируется с постоянной скоростью Vd, площадь проекции поверхности контакта заготовки с пуансоном 3 на горизонтальную плоскость возрастает, усилие растет от Pi до Р2 (участок NTN графика V). При ходе деформации, соответствующем точке N графика IV и положению пуансона 3 относительно заготовки, показанному на фиг.Зв, датчик 28 хода (ВКЗ) включает сигнал ьную лампу 34 (Л3). С этого момента площадь проекции поверхности контакта заготовки с пуансоном 3 на горизонтальную плоскость опять становится постоянной, соответствующей допускаемому усилию Р2 . При этом же значении хода деформации Д h (если точка N4 графика V совпадает с точкой N графика IV) или при несколько большем (если точка лежит правее N) усилие выдавливания достигает значения 2 соответствующего давлению на которое настроен гидроклапан 16. Клапан 16 начинает сливать избыточную рабочую жидкость, поддерживая в полости 7 цилиндра пресса постоянное давление, соответствующее усилию Р 2. Таким образом осуществляется переход от постоянной скорости Vo к постоянному усилию 2 на втором этапе деформирования. Во время выдавливания с постоянным усилием Pi скорость деформирования V несколько уменьшается (график VI) вследствие возрастания сил контактного трения, а также вследствие утонения дна стакана (выдавливаемой заготовки) и связанным с этим изменением очага деформации. При ходе деформации Д h, соответствующем точке О графика IV пуансон 3 занимает относительно заготовки положение, показанное на фиг.Зг. а верхний торец выдавленной поковки 2 касается горизонтальной плоскости ступенчатого пуансона 3, т.е. с этого момента площадь проекции поверхности контакта заготовки с пуансоном 3 на горизонтальную плоскость начинает увеличиваться. При этом же Значении хода деформации (если точка О графика V совпадает с точкой О графика IV) или при несколько большем (если точка Очлежит правее О) датчик 22 хода (ВК4) включает сигнальную лампу 33(Л4) и запитывает реле 24 (Р2), которое размыкает свои нормально замкнутые контакты 26 и обесточивает электромагнит 20 (Э2). Гидрораспределитель 18 устанавливается в нейтральное положение и отсоединяет от полости 7 рабочего цилиндра гидроклапан 16, настроенный на давление, соответствующее усилию Р2 . Таким образом, осущест- вляется переход от второго этапа деформирования к третьему. Заготовка опять деформируется с постоянной скоростью VQ , площадь проекции поверхности контакта заготовки с пуансоном 3 на горизонтальную плоскость увеличивается, усилие растет от Р2 до Рз или Р$в зависимости от настройки гидроклапана давления 6. По достижении усилия Рз (или Р з) гидроклапан 6 начинает сливать избыточную рабочую жидкость, поддерживая это усилие (Рз4 или Рз ) постоянным. При ходе

деформации Д h, соответствующем точке R графика IV должно завершаться заполнение полости штампа (т.е. в рассматриваемом случае третий этап должен быть неполным),в этот момент датчик 29 хода (ВК5)

включает сигнальную лампу 34(Л5), и при дальнейшем деформировании должно происходить вытекание металла заготовки в заусенцы - в зазоры между матрицей 4 и пуансоном 3 и между матрицей 4 и выталкивателем 5. Поскольку образование заусенцев - явление нежелательное то закончить процесс выдавливания следует при ходе деформации, соответствующем точке R графика IV или при ходе незначительно его превышающем, т.е. при полном заполнении полости штампа с минимальным образованием заусенцев. Однако точно зафиксировать величину хода деформации

Ah, соответствующего точке R графика IV, весьма сложно по двум причинам: во-первых, вследствие малой разности ходов деформации, соответствующих точках О и R графика IV, и, во-вторых, вследствие погрешностей (в пределах допусков) объема исходных заготовок. Поэтому процесс выдавливания заканчивают при достижении усилия PJ,, соответственно которому настроен гидроклапан 6 давления, если это

необходимо, выдержку при этом усилии для четкого оформления верхнего торца поковки. При достижении в полости 7 рабочего цилиндра пресса давления настройки клапана 6, соответствующего усилию Ра (или Рз

), электроконтактный манометр 9 замыкает свои максимальные контакты 10 (Эмакс) и запитывает реле 12 (РЗ) непосредственно или, если необходима выдержка под давл,- нием, через реле времени (не показано). Реле 12 (РЗ) замыкает свои нормально разомкнутые контакты 13 и запитывает электромагнит 14 (ЭЗ) исполнительных органов (не показаны), переводящих пресс с рабочего хода на обратный.

В связи с погрешностями объема исходных заготовок необходимо иметь в виде следующее. Расчетные графики I и IV следует строить для заготовок максимального (а пределах допусков) объемов заготовок и на

таких же заготовках проводить настройку системы управления рабочим ходом гидравлического пресса, тогда на всех заготовках меньшего объема фактические усилия гарантированно не будут превышать допуска- емых по условиям прочности инструмента.

Расчеты оптимальных режимов изотермической штамповки показывают, что максимальная производительность при сохранении стойкости инструмента (штампа) достигается при максимальном использовании несущей способности инструмента т.е. при условии, что в каждым момент процесса давление на инструмент равно допускаемому. В приведенных примерах это условие характеризуется графиками I и IV. Производительность тем выше, чем ближе график фактического изменения усилия штамповки (графики II и VI к графику допускаемого усилия (графики I и IV). при этом стойкость инструмента сохраняется, так как в каждый момент процесса деформирования фактическое усилие не превышает допускаемого. Приведенные примеры показывают, что предлагаемый способ позволяет существенно сблизить указанные графики.

Для осуществления предлагаемого способа могут быть использованы неспециализированные гидравлические прессы, но оснащенные предлагаемой системой управления рабочим ходом.

Формула изобретения

1. Способ изотермической штамповки заготовок, заключающийся в поэтапном деформировании заготовок с постоянной скоростью деформирования в начале каждого этапа и с постоянным усилием деформирования в конце каждого этапа, отличающийся тем, что, с целью повышения производительности при сохранении стойкости инструмента, уси- лие деформирования в конце каждого последующего этапа задают большим по величине, чем величина усилия в конце предыдущего этапа, а переходы от постоянной скорости к постоянному усилию в пределах отдельных этапов и переходы от каждого предыдущего этапа к последующему осуществляют при заранее заданных величинах хода деформации.

2.Способ по п.1,отличающийся тем, что на отдельных этапах переход от постоянной скорости к постоянному усилию осуществляют при величине хода деформации, большей величины хода, соответствующей установлению постоянной площади проекции поверхности контакта заготовки с инструментом на горизонтальную плоскость, а переходы от предыдущего этапа к последующему осуществляют при величине хода деформации, большей величины хода, начиная с которой указанная площадь проекции возрастает.

3.Способ по п.1,отличающийся тем, что на отдельных этапах переход от постоянной скорости к постоянному усилию осуществляют при величине хода деформации, равной величине хода, соответствующей установлению постоянной площади проекции поверхности контакта заготовки с инструментом на горизонтальную плоскость, а отдельные переходы от предыдущего этапа к последующему осуществляют при величине хода деформации, равной величине хода, начиная с которой указанная площадь проекции возрастает.

4.Система управления рабочим ходом гидравлического пресса для изотермической штамповки, содержащая гидроклапан давления, соединенный с полостью рабочего цилиндра пресса и предназначенный для ограничения максимального усилия пресса, органы переключения рабочего хода в виде датчика хода, электроконтактного манометра и исполнительного органа, отличающаяся гем, что. с целью повышения производительности при сохранении стойкости инструмента, она снабжена дополнительными гидроклапа- нзми давления, каждый из которых настроен на давление, соответствующее постоянному усилию определенного этапа деформирования, при этом все гидроклапаны давления, кроме одного, настроенного на максимальное давление, соединены с полостью рабочего цилиндра пресса через гидрораспределители, электромагниты которых связаны с конечными выключателями датчиков хода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПРЕДОХРАНЕНИЯ КРИВОШИПНЫХ ПРЕССОВ ОТ ПЕРЕГРУЗОК ПО СИЛЕ НА ПОЛЗУНЕ | 2013 |

|

RU2548562C2 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ получения изделий | 1980 |

|

SU1003985A1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| Способ выдавливания рельефных полостей в заготовках и штамп для его осуществления | 1988 |

|

SU1599152A1 |

| Способ изготовления осесимметричных поковок торцовой раскаткой | 1988 |

|

SU1637906A1 |

Использование: горячая изотермическая объемная штампсака деталей сложной формы. Сущность изобретения (способ): деформирование производят поэтапно, задавая превышение деформирующего усилия по ходу процесса, производя при этом переходы от постоянной скорости к постоянному усилию деформирования в пределах отдельных этапов. Сущность изобретения (устройство): система снабжена гидроклапанами давления, настроенными на давление, соответствующее постоянному усилию определенного этапа, при этом один гидроклапан настроен на максимальное давление. 2 с п ф-лы, 2 з.п. ф-лы. 6 ил.

/// ////y/s/s/

81

1961Ш

it

02

L96it a

6L

| Способ объемной изотермической штамповки | 1976 |

|

SU621434A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-23—Публикация

1990-03-16—Подача