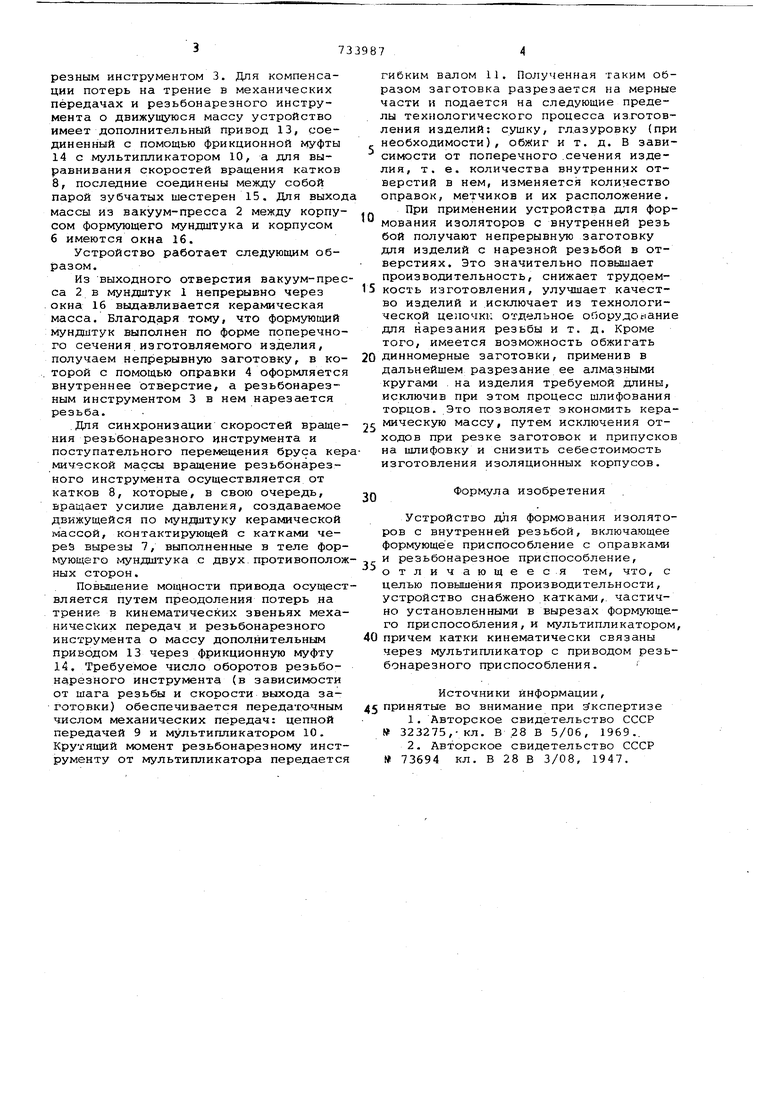

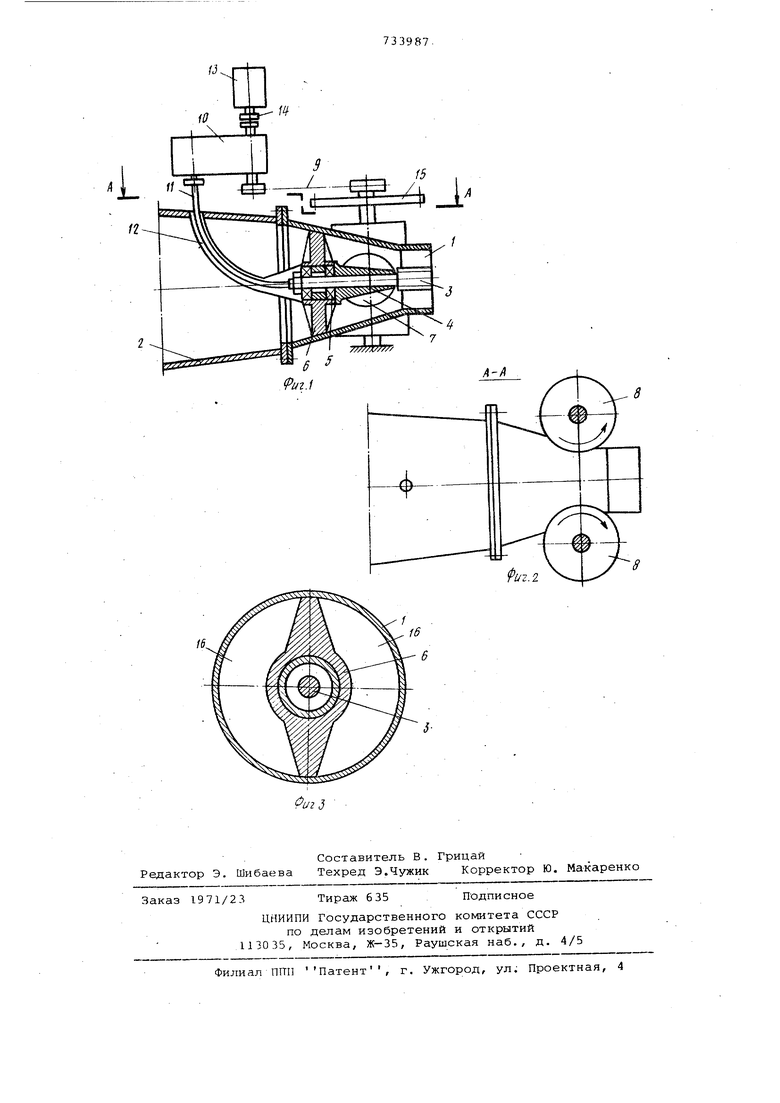

Изобретение относится к области производства изоляторов с внутренней резьбой методом пластического формов ния из электрокерамических масс. Известен станок для формования изо ляторов с внутренней нарезкой, содер жащий пуансон и шпиндель, причем хво товик пуансона снабжен профильньом зу бом. Нарезание резьбы осуществляется этим зубом после формования внутренней полости изолятора при вращении пуансона в исходное положение 1. Ввиду того, что для осуществления процесса формования вертикальные оси пуансона формовки и шпинделя с вращающейся заготовкой изолятора должны совпадать, этим устройством можно нар зать резьбу только в одном центральном отверстии, расположенном на оси вращения изолятора. Наиболее близким техническим решением является устройство для формования изоляторов с внутренней резьбой, включающее формующее приспособление с оправками и резьбонарезное приспособление 2 . Недостатком этого станка является низкая производительность из-за цикличности его работы. Цель изобретения - повышение производительности. Поставленная цель достигается тем, что устройство для формования изоляторов и с внутренней резьбой, включающее формующее приспособление с оправками и резьбонарезное приспособление, снабжено катками, частично установленными в вырезах формующего приспособления, и мультипликатором, причем катки кинематически связаны через мультипликатор с приводом резьбонарезного приспособления. На фиг. 1 изображен общий вид устройства в разрезе; на фиг.. 2 - разрез А-А фиг. 1; на фиг. 3 - резьбонарезной инструмент. Устройствосодержит формующий мундштук 1, присоединенный к выходному отверстию вакуум-пресса 2, резьбонарезной инструмент 3 (типа метчика или пальца с профильным зубом), смонтированный соосно с оправкой 4 на подшипниках качения 5, установленных в корпусе 6. Формующий мундштук имеет вырезы 7, в которых установлены катки 8, соединенные с помощью механических передач, например, цепной 9, мультипликатора 10 и гибкого вала 11, расположенного в кожухе 12, с резьбонарезным инструментом 3. Для компенсации потерь на трение в механических передачах и резьбонарезного инструмента о движущуюся массу устройство имеет дополнительный привод 13, соединенный с помощью фрикционной муфты 14 с мультипликатором 10, а для выравнивания скоростей вращения катков 8, последние соединены между собой парой зубчатых шестерен 15. Для выход массы из вакуум-пресса 2 между корпусом формующего мундштука и корпусом б имеются окна 16.

Устройство работает следующим образом.

Из выходного отверстия вакуум-пресса 2 в мундштук 1 непрерывно через окна 16 выда-вливается керамическая масса. Благодаря тому, что формующий мундштук выполнен по форме поперечного сечения изготовляемого изделия, получаем непрерывную заготовку, в которой с помощью оправки 4 оформляется внутреннее отверстие, а резьбонарезным инструментом 3 в нем нарезается резьба.

Для синхронизации скоростей вращения резьбонарезного инструмента и поступательного перемещения бруса кер мической массы вращение резьбонарезного инструмента осуществляется от катков 8, которые, в свою очередь, вращает усилие давления, создаваемое движущейся по мундштуку керамической массой, контактирующей с катками череЭ вырезы 7, выполненные в теле формующего мундштука с двух.противоположных сторон.

Повышение мощности привода осуществляется путем преодоления потерь на трение в кинематических звеньях механических передач и резьбонарезного инструмента о массу дополнительным приводом 13 через фрикционную муфту 14. Требуемое число оборотов резьбонарезного инструмента (в зависимости от шага резьбы и скорости выхода заготовки) обеспечивается передаточным числом механических передач: цепной передачей 9 и мультипликатором 10. Крутящий момент резьбонарезному инструменту от мультипликатора передается

гибким валом 11. Полученная таким образом заготовка разрезается на мерные части и подается на следующие пределы технологического процесса изготовления изделий: сушку, гл.азуровку (при необходимости), обЖиг и т. д. В зависимости от поперечного .сечения изделия, т. е. количества внутренних отверстий в нем, изменяется количество оправок, метчиков и их расположение.

При применении устройства для формования изоляторов с внутренней резь бой получают непрерывную заготовку для изделий с нарезной резьбой в отверстиях. Это значительно повышает производительность, снижает трудрем5 кость изготовления, улучшает качество изделий и исключает из технологической цепочкк отдельное обору до гпание для нарезания резьбы и т. д. Кроме того, имеется возможность обжигать

0 динномерные заготовки, применив в дальнейшем разрезание ее алмазными кругами . на изделия требуемой длины, исключив при этом процесс шлифования торцов. Это позволяет экономить керамическую массу, путем исключения отходов при резке заготовок и припусков на шлифовку и снизить себестоимость изготовления изоляционных корпусов.

Формула изобретения

Устройство для формования изоляторов с внутренней резьбой, включающее формующее приспособление с оправками и резьбонарезное приспособление, отличающееся тем, что, с целью повышения производительности, устройство снабжено катками,, частично установленными в вырезах формующего приспособления, и мультипликатором, 0 причем катки кинематически связаны через мультипликатор с приводом резьбонарезного приспособления.

Источники информации, 5 принятые во внимание при : кспертизе

1.Авторское свидетельство СССР 323275,-кл. В 28 В 5/06, 1969..

2.Авторское свидетельство СССР 73694 кл. В 28 В 3/08, 1947.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТЫРЕВОГО ИЗОЛЯТОРА | 1998 |

|

RU2133669C1 |

| Автомат для нарезания резьбы метчиком | 1977 |

|

SU689796A1 |

| Установка для непрерывного формования винтореберных изоляторов | 1977 |

|

SU659382A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ РЕЗЬБЫ КОМБИНИРОВАННЫМ ИНСТРУМЕНТОМ | 1999 |

|

RU2168401C2 |

| Автомат для нарезания резьбы метчиком | 1980 |

|

SU958050A1 |

| Штамп последовательного действия для получения деталей с резьбовыми отверстиями | 1980 |

|

SU927378A1 |

| Резьбонарезная головка | 1980 |

|

SU917982A1 |

| Резьбонарезной патрон | 1981 |

|

SU1006082A1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

| Способ изготовления изоляторов с осевой полостью методом экструзии | 1990 |

|

SU1791124A1 |

Авторы

Даты

1980-05-15—Публикация

1977-12-30—Подача