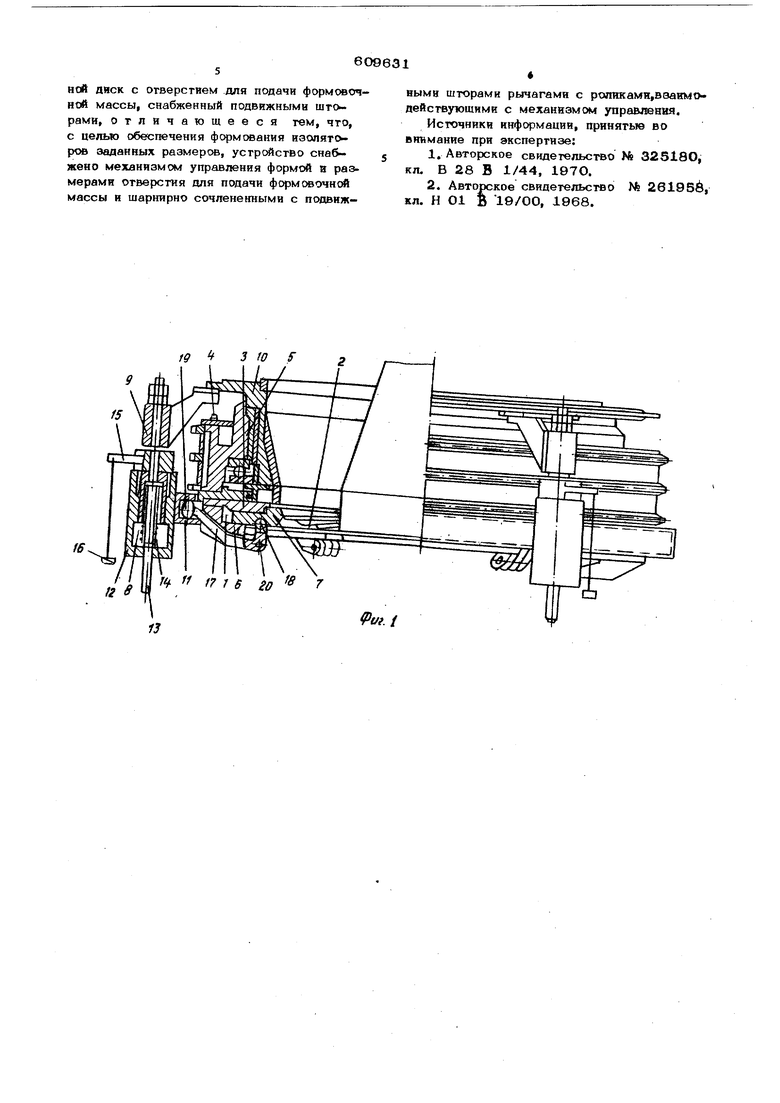

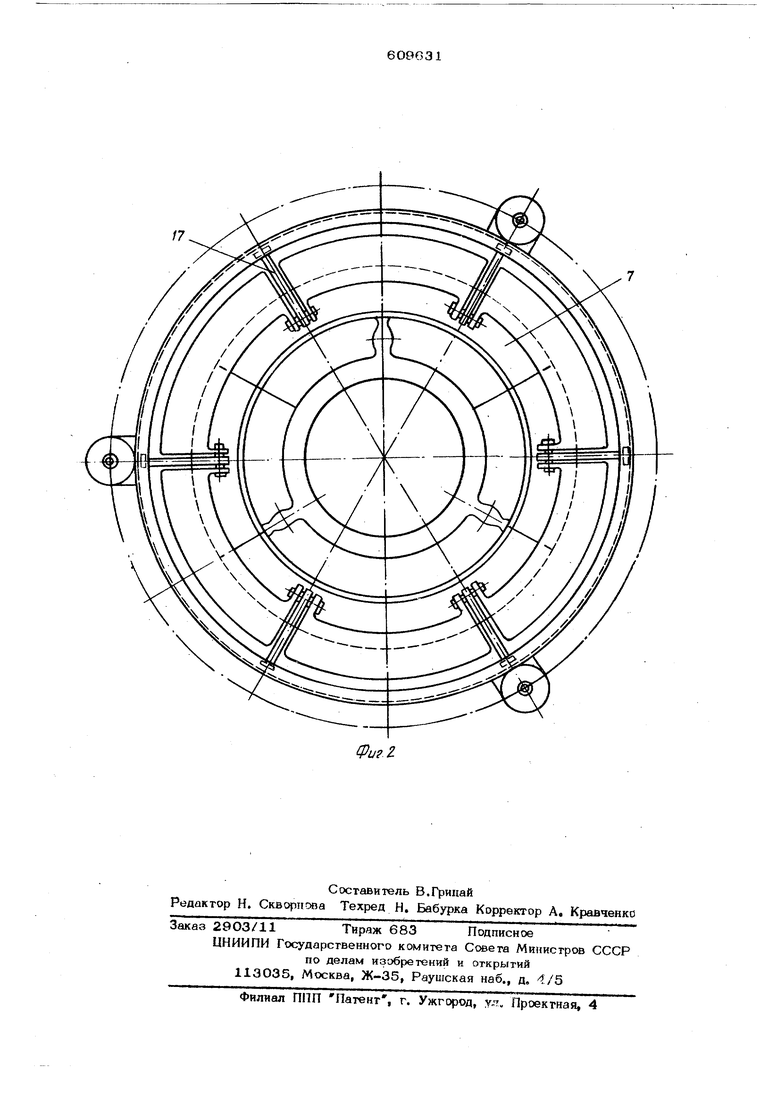

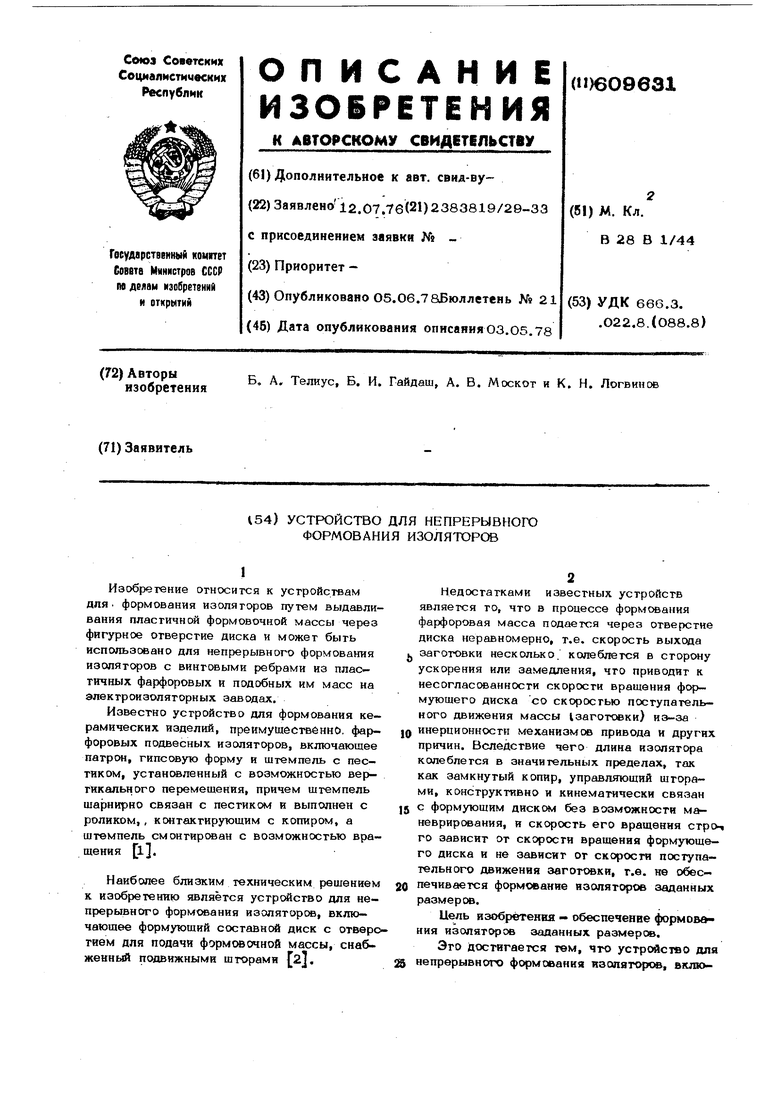

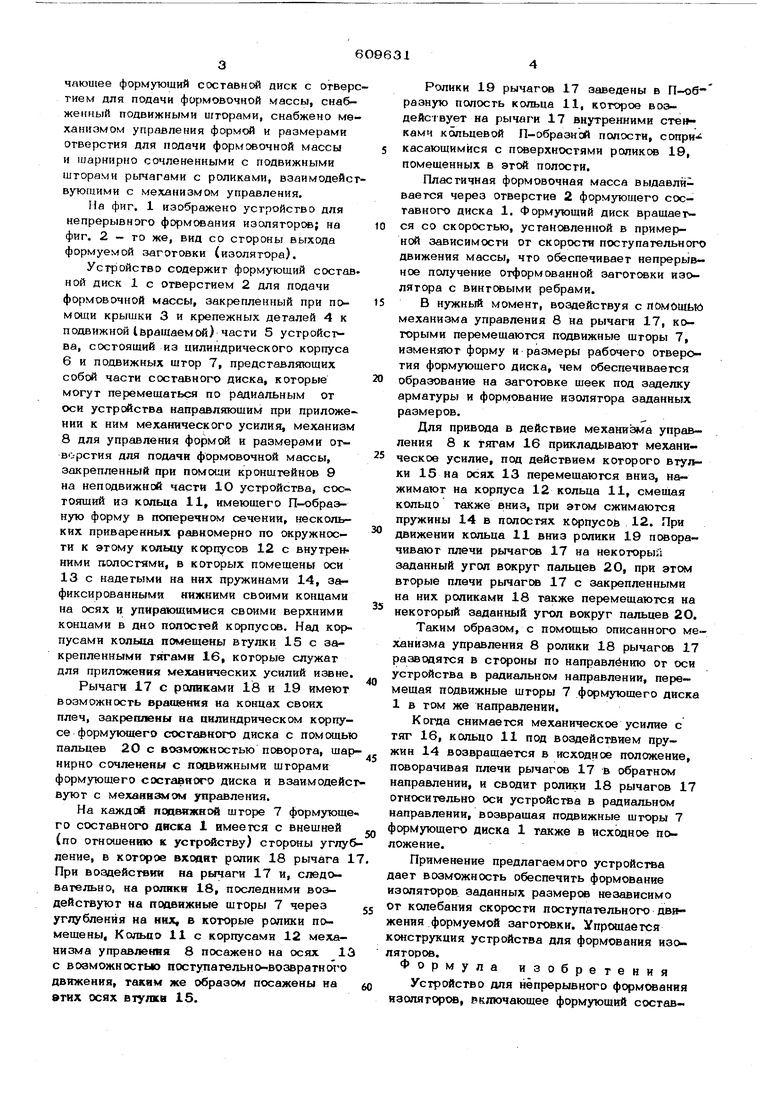

чающее формующий ссх;тавной диск с отверс тием для подачи формовочной массы, снабженный подвижными шторами, снабжено механизмом управления формой и размерами отверстия для подачи формовочной массы и шарнирно сочлененными с подвижными шторами рычагами с роликами, взаимодейс вующими с механизмом управления. На фиг. 1 изображено устройство для непрерывного формования изоляторов; на фиг. 2 - то же, вид со стороны выхода формуемой заготовки (изолятора). Устройство содержит формующий состав ной диск 1 с отверстием 2 для подачи формовочной массы, закрепленный при помощи крышки 3 и крепежных деталей 4 к подвижной (вращаемой) части 5 устройства, состоящий из цилиндрического корпуса 6 и подвижных штор 7, представляющих собой части составного диска, которые могут перемещаться по радиальным от оси устрсйства направляющим при приложе нии к ним механического усилия, механизм 8 для управления формой и размерами отворстия для подачи формовочной массы, закрепленный при помощи кронштейнов 9 на неподвижной части 10 устройства, состоящий из кольца 11, имеющего П-образную форму в поперечном сечении, нескольких приваренных равномерно по окружности к этому кольцу корпусов 12 с внутренними полостями, в которых помешены оси 13 с надетыми на них пружинами 14, зафиксированными нижними своими концами на осях и упирающимися своими верхними концами в дно полостей корпусов. Над корпусами кольца помещены втулки 15 с закрепленными тягами 16, которые служат для приложения механ1гческих усилий извне Рычаги 17 с роликами 18 и 19 имеют возможность вращення на концах своих плеч, закреплены на цилиндрическом корпусе формующего составного диска с помощь пальцев 2О с возможностью поворота, ша нирно соч;юнены с подвижными шторами формующего составного диска и взаимодейс вуют с механизмом управления. На каждой пспвнжной щторе 7 формующ го составного диска 1 имеется с внешней (по отношению к устройству) стороны углу ление, в которое вхоаит ролик 18 рычага При воадейсгвии на рычаги 17 и, следовательно, на ролики 18, последними воздействуют на поовижные шторы 7 через углубления на них, в которые ролики помещены, Кольно 11 с корпусами 12 механизма управления 8 посажено на осях 1 с возможностью поступательно-возвратного движения, таким же образом посажены на атих осях втулки 15. Ролики 19 рычагов 17 заведены в П-об11, которое воэразную полость кольца действует на рычаги 17 внутренними сте камч кольцевой П-образной полости, соприкасающимися с поверхностями роликов 19, помещенных в этой полости. Пластичная формовочная масса выдавлйваетсй через отверстие 2 формующего составного диска 1. Формующий диск вращается со скоростью, установленной в примерней зависимости от скорости поступательного движения массы, что обеспечивает непрерывное получение отформованной заготовки изолятора с винтовыми ребрами. В нужный момент, воздействуя с помощью механизма управления 8 на рычаги 17, которыми перемещаются подвижные шторы 7, измен5Пот форму и размеры рабочего отверотия формующего диска, чем обеспечивается образование на заготовке шеек под заделку арматуры и формование изолятора заданных размеров. Для привода в действие механи;эма управления 8 к тягам 16 прикладывают механическое усилие, под действием которого втулки 15 на осях 13 перемещаются вниз, нажимают на корпуса 12 кольца 11, смешая кольцо также вниз, при этом сжимаются пружины 14 в полостях корпусов 12. При движении кольца 11 вниз ролики 19 поворачивают плечи рычагов 17 на неко7Х)рый заданный угол вокруг пальцев 20, при этом вторые плечи рычагов 17 с закрепленными на них роликами 18 также перемещаются на некоторый заданный угол вокруг пальцев 20. Таким образом, с помощью описанного механизма управления 8 ролики 18 рычагов 17 разводятся в стороны по направлению от оси устройства в радиальном направлении, перемешая подвижные шторы 7 формующего диска 1 в том же направлении. Когда снимается механическое усилие с тяг 16, кольцо 11 под воздействием пружин 14 возвращается в исходное положение, поворачивая плечи рычагов 17 в обратном направлении, и сводит ролики 18 рычагов 17 относительно оси устройства в радиальном направлении, возвращая подвижные шторы 7 ормующего диска 1 также в исходное поожение. Применение предлагаемого устройства ает возможность обеспечить формование золяторов заданных размеров независимо т колебания скорости поступательного двиения формуемой заготовки. Упрощается онструкция устройства для формования изояторов. Формула изобретения Устройство для непрерывного формования изоляторов, {включающее формующий составней дяск с отверстием .для подачи формовочной массы, снабженный подвижными шторами, отличающееся тем, что, с целью обесгючения формования изоляторов Заданных размеров, устройство сна&жено механизмом управления формой и размерами отверстия для подачи формовочной массы и шарнирно сочлененными с подвижными шторами рычагами с ропиками,вэа1ШО действующими с механизмом управления.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство J 32518О, кл. В 28 В 1/44, 1070.

2.Авторское свидетельство № 261956, кл, Н 01 В 19/00, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий | 1977 |

|

SU710799A1 |

| Установка для формования керамических изделий | 1979 |

|

SU1006236A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ФОРМОВАНИЯИЗОЛЯТОРОВ | 1971 |

|

SU319176A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ИЗОЛЯТОРОВ | 1970 |

|

SU261958A1 |

| Установка для непрерывного формования винтореберных изоляторов | 1977 |

|

SU659382A1 |

| Устройство для формования полуфабрикатов из пастообразных пищевых продуктов | 1982 |

|

SU1056981A1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

tg ii 3 W S

Авторы

Даты

1978-06-05—Публикация

1976-07-12—Подача