1

Изобретение относится к способу получения сульфида калия, находящего применение в производстве красителей, поташа, других отраслях химической промышленности.

Известны способы получения сульфида калия путем взаимодействия металлического калия с элементарной серой при 200-300°С в вакууме,или путем взаимодействия элементарной серы с металлическим калием, растворенным в жидком аммиаке (1 .

Недостаток способов - высокая стоимость сульфида калия за счет использования дорогостоящих исходных реагентов..

Наиболее близким по технической сущности к предлагаемому является способ получения сульфида калия путем восстановления K2S04 природным газом при 800-950°С 2.

Недостатки способа - большая продолжительность процесса и низкий выход продукта (52,2%), обусловленные ведением процесса в расплаве, необходимостью дробления плава и трудностью отделения сульфида калия от невосстановившегося сульфата калия.

Пель изобретения - повышение выхода целевого продукта.

Цель достигается тем, что сульфат калия берут в смеси с окисью магния в весовом отношении МдО : K2S04 равном 0,7-2,3 и подвергают восстановлению природным газом щзи 800-1050°С.

Способ осуществляют следующим образом.

)тную окись магния и сульфат калия после сушки смещивают в весовом отношении 0,7-2,3 и направляют во вращающуюся или шахтную печь, где при 800-950°С происходит восстановление K2S04 природным газом или водородом, или окисью углерода, или их смесями. Отходящие газы процесса охлаждаются в теплообменниках и направляются на выхпоп.

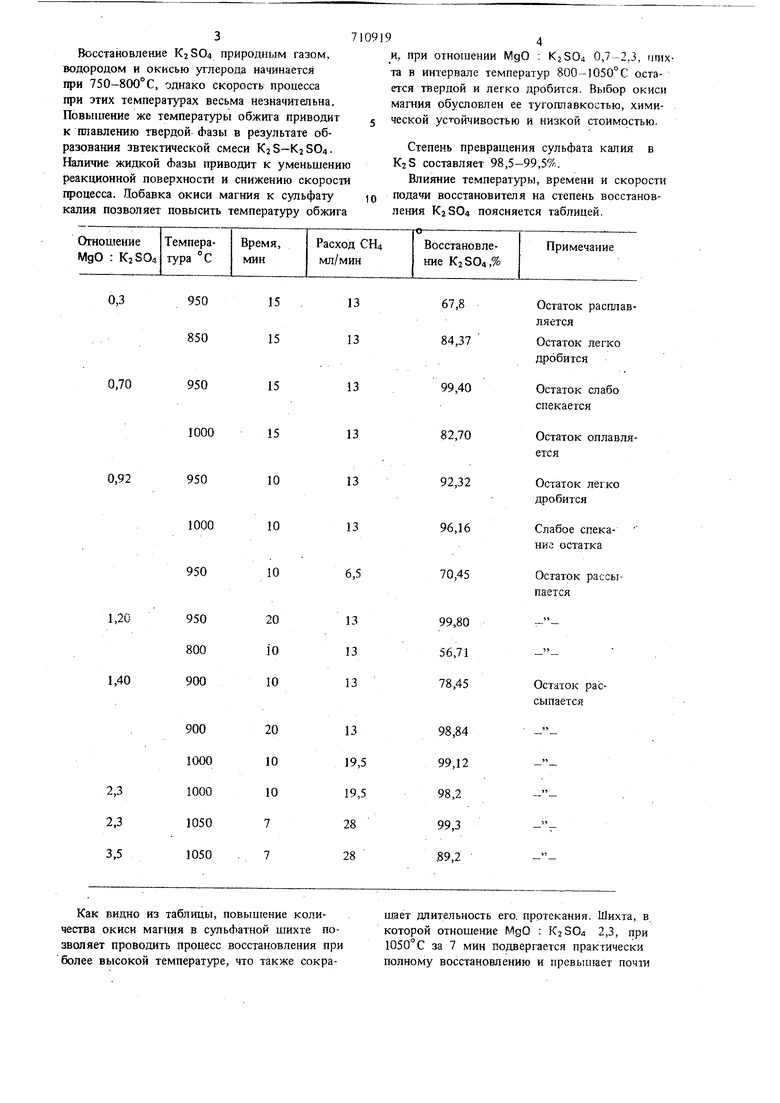

Из твердых продуктов после охлаждения выщелачивают сульфид калия. Окись магния отделяют от раствора, с)лшат и возвращают в процесс. Из раствора кристаллизуют K2S, который после сунжи расфасовывают как го товый продукт. Восстановление K2SO4 природным газом, водородом и окисью углерода начинается при 750-8СЮ°С, однако скорость процесса при этих температурах весьма незначительна. Повыитение же температуры обжига приводит к плавлению твердой базы в результате образования эвтектической смеси K S-KiSO4. Наличие жидкой базы приводит к уменьшению реакционной поверхности и снижению скорости гфоцесса. Добавка окиси магния к сульфату калия позволяет повысить температуру обжига 4 и, при отношении МдО : KjSOa 0,7 2,3, шихта в интервале температур 800-1050° С остается твердой и легко дробится. Выбор окиси магния обусловлен ее тугоплавкостью, химической устойчивостью и низкой стоимостью. Степень превращения сульфата калия в KjS составляет 98,5-99,5%. Влияние температуры, времени и скорости подачи восстановителя на степень восстановЛенин K2SO4 поясняется таблицей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфида калия | 1982 |

|

SU1033423A1 |

| Способ получения серы | 1979 |

|

SU833476A1 |

| Способ получения сульфида натрия, элементарной серы и окиси магния | 1975 |

|

SU691394A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕТРАХЛОРСИЛАНА | 2010 |

|

RU2450969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТВЕРДЫХ РАСТВОРОВ ОКСИСУЛЬФИДОВ ЛАНТАНА, НЕОДИМА, ПРАОЗЕОДИМА И САМАРИЯ | 2011 |

|

RU2496718C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ | 2006 |

|

RU2431546C2 |

| Способ конверсии угля, торфа или древесины в газообразные углеводороды или летучие дистилляты, или их смеси | 1981 |

|

SU1642955A3 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1995 |

|

RU2121722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СОЕДИНЕНИЙ ДИОКСОСУЛЬФИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ LnOS И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ Ln'OS-Ln''OS ( Ln, Ln', Ln''=Gd-Lu, Y) | 2013 |

|

RU2554202C2 |

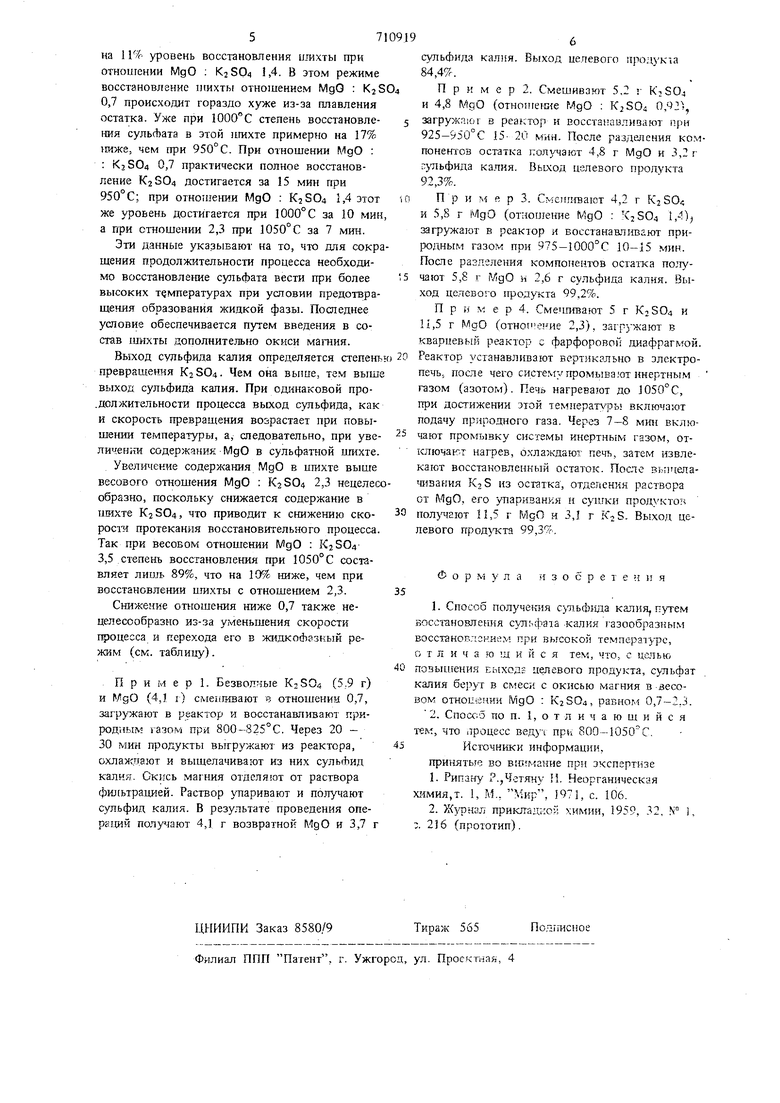

Как видно из таблицы, повышение количества окиси магния в сульсЬатной шихте позволяет проводить процесс восстановления при более высокой температуре, что также сокращает длительность его. протекания. Шихта, в которой отношение МдО ; КзЗОд 2,3, при 1050° С за 7 мин подвергается практически полному восстановлению и превышает почти

571

на 11% уровень восстановления ишхты при отношении МдО : К SO4 1,4. В этом режиме восстановление шихть отношением МдО : K2S 0,7 происходит гораздо хуже из-за плавления остатка. Уже при степень восстановления сульЛата в этой итихте примерно на 17% ниже, чем при 950° С. При отношении МдО : : KjSOA 0,7 практически полное восстановление K2S04 достигается за 15 мин при 950°С; при отношении МдО : K2SO4 1,4 этот же уровень достигается при 1000°С за 10 мин а при отношении 2,3 при 1050° С за 7 мин.

Эти данные указывают на то, что для сокращения продолжительности процесса необходимо восстановление сульфата вести при более высоких температурах при условии предотвращения образования жидкой фазы. Последнее условие обеспечивается путем введения в состав шихты дополнительно окиси магния.

Выход сульфида калия определяется степень превращения K2SO4. Чем она выше, тем выше выход сульфида калия. При одинаковой про.должительности процесса вьсход сульфида, как и скорость превращения возрастает при повыще1ши температуры, а, следовательно, при увеличен(Ш содержания - МдО в сульфатной игахте.

Увеличение содержания МдО в шихте выше весового отношения МдО : K2S04 2,3 нецелесообразно, поскольку снижается содержание в шихте K2SO4, что приводит к снижению скороста протекания восстановительного процесса. Так при весовом отношении МдО : K2SO4 3,5 степень восстановления при 1050° С составляет лихиь 89%, что на 10% ниже, чем при восстановлении шихты с отношением 2,3.

Снижение отношения ниже 0,7 также нецелесообразно из-за уменьшения скорости процесса и перехода его в жидкосЬазкый режим (см. таблицу).

. Пример. Безводные K2S04 (5,9 г) и WgO (4,1 i) смепгавают е отношении 0,7, загружают в реактор и восстанавливают природным газом при 800-825°С. Через 20 30 мш-1 продукты выгружают из реактора,

охлаждают и выщелачивают из них сулыЬид калия. Окксь магния отделяют от раствора фильтрацией. Раствор т аривают и получают сульфид калия. В результате проведения операций получают 4,1 г возвратной МдО и 3,7 г

сульфида . Выход целевого JiponyKia 84,4%.

Пример 2. Смешивают 5.2 г KjSOj и 4,8 МдО (oTHOHieiKe MgO : K2S04 0,9:1, загружают в реактор и восстамавливают при 925-950°С 15- 20 мин. После разделения компонентов остатка получают 4,8 г МдО и 3,2 г ;;)льфида калия. Выход целевого гтродукта 92,3%.

П р и м ft р 3. Смеипгеают 4,2 г K2S04 и 5,8 г МдО (отношение МдО : 2504 1,4); :агружают в реактор и восстанавливают природным газом при 975-1000°С 10-15 мин. После раз.аеления компонентов остатка получают 5,8 г МдО и 2,6 г сульфида калия. Выход целевого продукта 99,2%.

П р (f м е р 4. Смешивают 5 г K2SO4 и 11,5 г МаО (отнопение 2,3), ззгрзжают в кварцевый реактор с фарфоровой .диафрагмой Реактор устанавливают вертикально в электропечь, после чего систему промывают инертным газом (азотом). Печь нагревают до J050°C, при достижении этой температлфь; включают подачу природного газа. Через 7-8 мин вклютают промывку системы инертным газом, отключают нагрев, охлаждают печь, затем извлекают восстановленный остаток. После вьпчелачивания K2S из остатка, отдепенмя раствора от МдО, его упаривания н сушки продуктов 1,5 г МсО и 3,1 г . Выход целевого продукта 99,3%,

Форм у л а и 3 о с р е т е н н я

Источники информации, принятые во взимание при экспертизе

Авторы

Даты

1980-01-25—Публикация

1976-03-09—Подача