(54) ЗАКАЛОЧНАЯ СРЕДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Закалочная среда | 1986 |

|

SU1339141A1 |

| Закалочная среда | 1984 |

|

SU1234442A1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| Закалочная среда | 1978 |

|

SU825654A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Закалочная среда | 1984 |

|

SU1257102A1 |

| Закалочная среда | 1986 |

|

SU1407968A1 |

1

Изобретение относится к закалочным средам, применяемым при термической обработке.

Известна закалочная среда, состоящая из воды с добавками 0,05-0,3% высокомолекулярного поливинилового спирта и 0,01 - 0, низкомолекулярного поливинилового спирта 1.

Недостаток данной закалочной среды в высокой скорости охлаждения в области температур мартенситного превращения по сравнению с маслом, что не исключает возможности появления трещин после закалки.

Известна также закалочная среда, состоящая из воды с добавкой 0,03-1,0% полчакриламида 2.

Однако данная смесь пригодна только для дущевого охлаждения ввиду низких скоростей охлаждения в интервале температур перлитного и промей уточного превращений.

Наиболее близким техническим решением к предлагаемому является закалочная среда «Акватрамп, состоящая из воды с добавкой 1,0-5,0% поливинилового спирта, применяемая для закалки средних и крупных поковок из высокоуглеродистой сталн

или из легированных сталей в тех случаях, когда возможно появление трещин (3).

Недостаток закалочной среды «Акватрамп« в высокой скорости охлаждения по сравнению с маслом в области температур 5 мартенситного превращения (для 2/о-ного водного раствора поливинилового спирта в области температур 400-200°С скорость охлаждения 400-140 град/с, в то время как у: масла при этих температурах скорость охлаждения 50-5 град/с. Кроме того, максимальные скорости охлаждения находятся не в интервале наименьшей устойчивости аустенита (500-550°С), а ниже при 400- 450С. Указанные недостатки полностью не устраняют возможность появления трещин

S после закалки деталей.

Кроме того, применение для закалки высоких концентраций растворов поливинилового спирта (более 3%) вызывает получение после закалки толстых пленок поливинилового спирта на поверхности закаливаемых деталей, которые снижают скорость и качество шлифовки.

Цель изобретения - устранение указанных недостатков и получение закалочной

среды с максимальными скоростями охлаждения в интервале температур перлитного превращения и минимальными скоростями охлаждения в интервале температур мартенситного превращения, что уменьшит трещинообразование.

Для достижения поставленной цели закалочная среда дополнительно содержит динитробензойнокнслый гексаметиленимин при следующем соотношении компонентов вес.о/о:

Поливиниловый спирт0,5-3,0

Динитробензойнокислый - гексаметиленимин0,|-0,5

ВодаОстальное

Динитробензойнокислый гексаметиленимин, вводимый в качестве добавки в количествах 0,1-0,5%, хорошо растворяется в водных растворах поливинилинового спирта, не изменяет рН растворов, не токсичен и в то же время увеличивает охлаждающую способность раствора в области температур перлитного и промежуточного превращения. Ос- 35ХН2МФА-.Ш 80 тальное

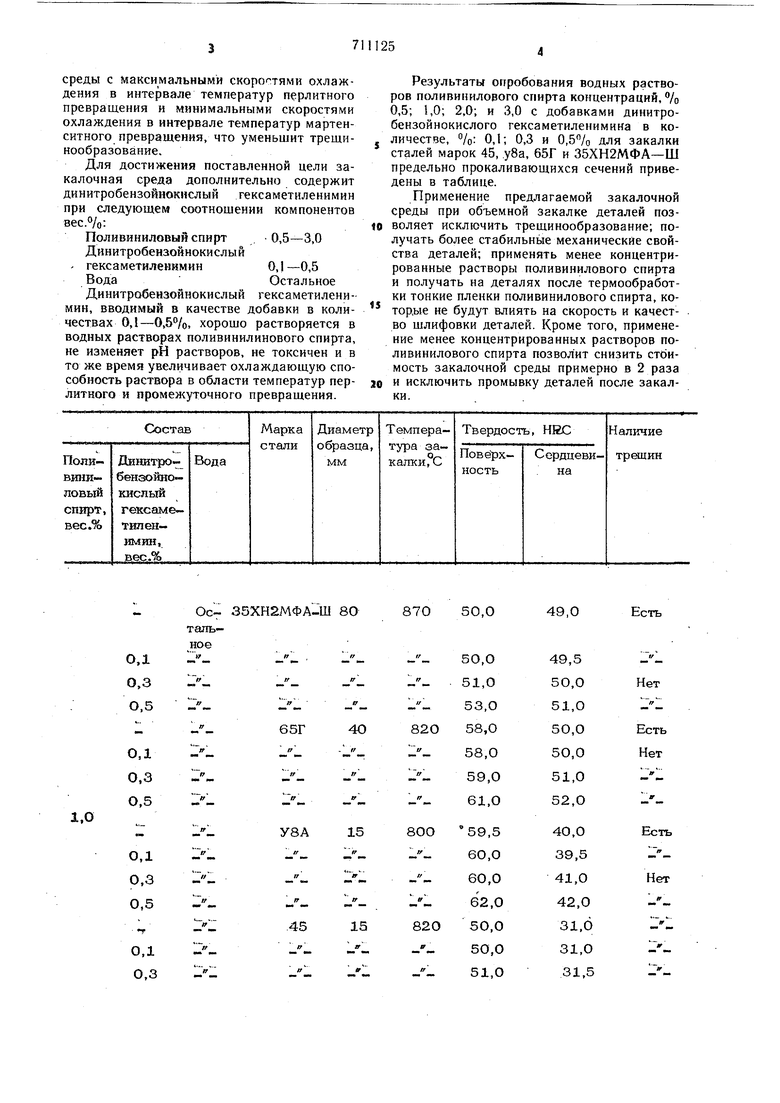

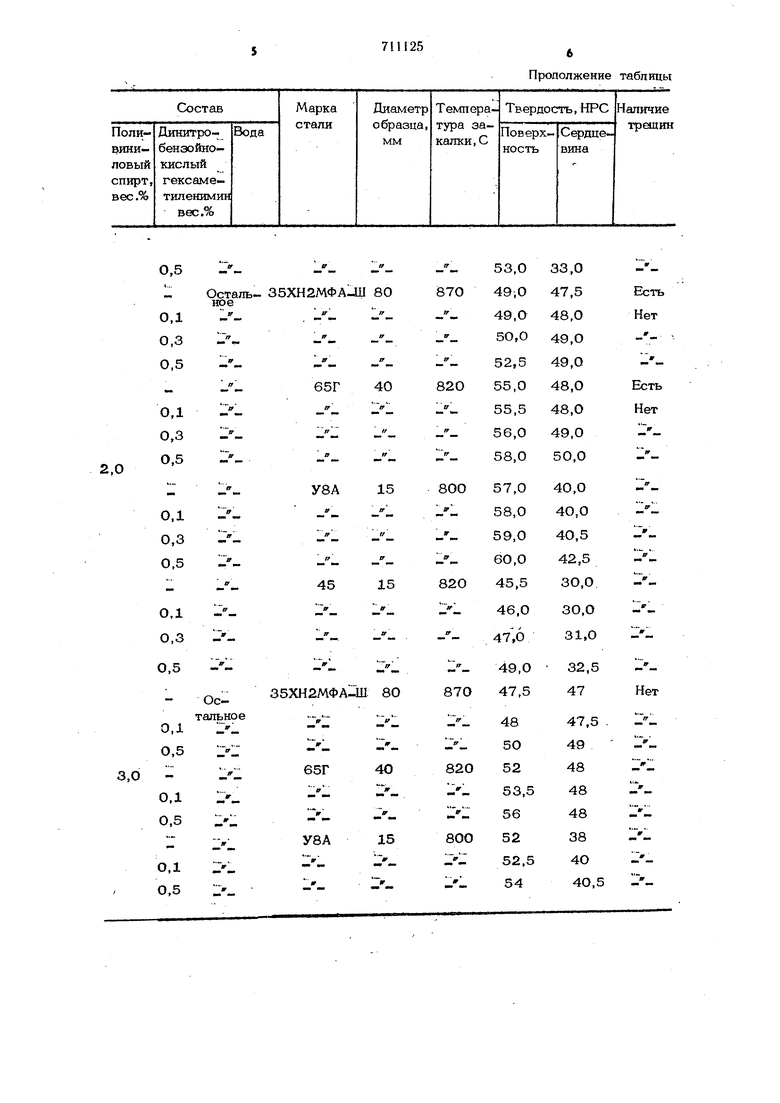

Результаты опробования водных растворов поливинилового спирта концентраций, /о 0,5; 1,0; 2,0; и 3,0 с добавками динитробензойнокислого гексаметиленимина в количестве, °/о: 0,1; 0,3 и 0,5% для закалки сталей марок 45, .у8а, 65Г и 35ХН2МФА-Ш предельно прокаливающихся сечений приведены в таблице.

Применение предлагаемой закалочной среды при объемной закалке деталей позволяет исключить трещинообразование; получать более стабильнь1е механические свойства деталей; применять менее концентрированные растворы поливинилового спирта и получать на деталях после термообработки тонкие пленки поливинилового спирта, котодые не будут влиять на скорость и качество шлифовки деталей. Кроме того, применение менее концентрированных растворов поливинилового спирта позволит снизить стоимость закалочной среды примерно в 2 раза

и исключить промывку деталей после закалки. 870 82О 50,0 53,0 58,О 58,0

3,0 Прополжение таблицы

7711125формула изобретениягексаметиленимин 0,1 - 0,5

Закалочная среда, содержащая воду и

поливиниловый спирт, отличающаяся тем.Источники информации,

что, с целью уменьшения трещннообразова-принятые во внимание при экспертизе

ния при закалке стальных изделий, в нее 1. Патент ГДР № 66185,

дополнительно введен динитробензойнокис-ил. 18 С 1/60, 1964.

лый гексаметиленимин при следующем соот-2. Авторское свидетельство СССР

ношении компонентов вес,:№ 469758, кл. С 21 D 1/56, 1971.

Поливиниловый спирт 0,5-3,03. РЖ «Металлургия, 1962, реф. 10

Динитробензойнокислыйи 924.

ВодаОстальное

Авторы

Даты

1980-01-25—Публикация

1978-01-18—Подача