(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1979 |

|

SU889732A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| Сталь | 1982 |

|

SU1046325A1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| Инстументальная сталь | 1976 |

|

SU584056A1 |

| СТАЛЬ | 1991 |

|

RU2016129C1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

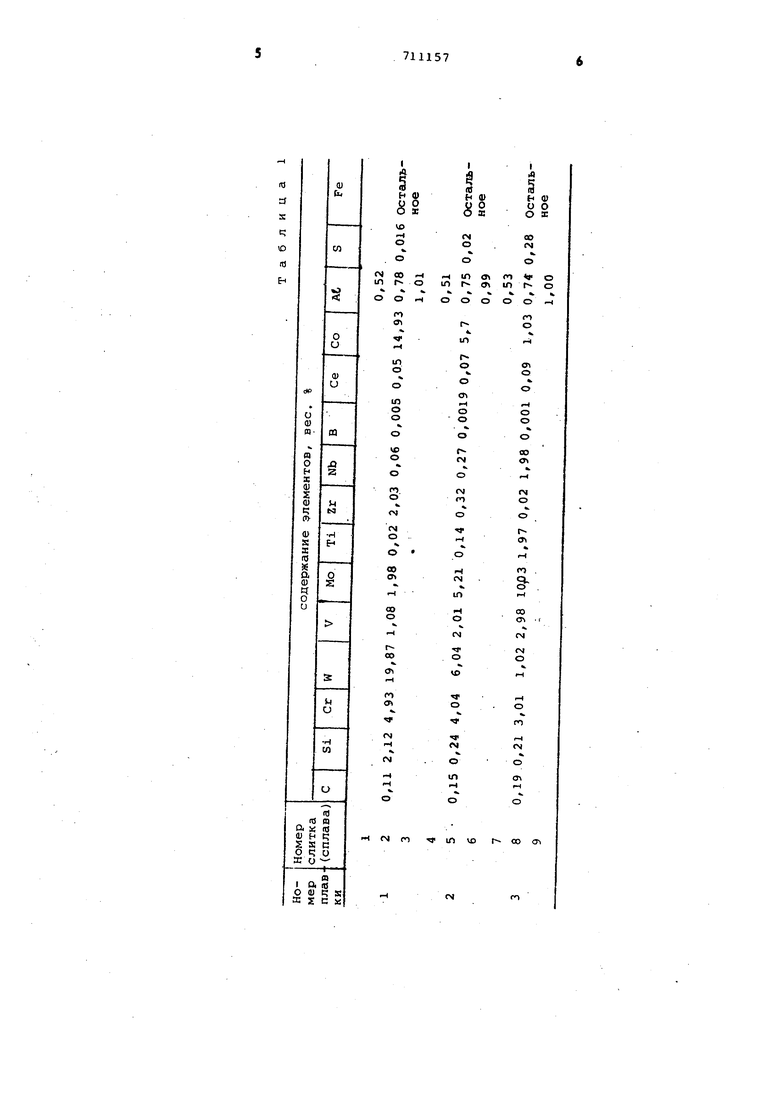

Изобретение относится к черной металлургии, а именно к производс ву сталей для изготовления металл обрабатьтающего инструмента. Наиболее близкой к предлагаемо является сталь/ содержащая, вес.% 0,1-0,2 Углерод 0,2-2 Кремний 3-5 Хром 1-20 Вольфрам 1-3 . Ванадий 2-10 Молибден 1-15 {Собальт 0,02-2 Титан 0,02-2 Цирконий 0,05-2 Ниобий 0,001-0,005 Бор 0,05-0,1 Лантаноиды 0,015-0,3 Сера Остальное I Железо Недостатко известной стали яв ляется то, что после науглерожива и закалки в ней образуется много (до 50%) остаточного аустенита, к торый не полностью устраняется пр последующем отпуске,- а это снижае твердость, режущие свойства и теп стойкость инструмента. Цель изобретения - повышение втоной твердости и теплостойкости ли. Поставленная цель достигается , что сталь, содержащая углерод, мний, хром, вольфрам, ванадий, ибден, кобальт, титан, цирконий, бий,, бор, лантаноиды, серу и жео, дополнительно содержит алюмипри следующем соотношении компотов, вес.%: Углерод0,1-0,2 Кремний0,2-2 Хром3-5 Вольфрам1-20 Ванадий 1-3 Молибден2-10 Кобальт1-15 Титан0,02-2 Цирконий0,02-2 Ниобий0,05-2 Бор0,001-0,005 Лантаноиды 0,05-0,1 Алюминий0,5-1,0 Сера0,015-0,3 ЖелезоОстальное Введение алюминия приводит к ньшению количества остаточного тенита после закалки и отпуска. миний в количестве большем 1,0% . снижает механические свойства стали из-за охрупчивания феррита, а в количестве меньшем 0,5% не улучшает существенно механические свойства стали, так как в пог ледней после за калки и отпуска остается значительное количество аустенита. Следовательно, оптимальным содержанием алю миния в предложенной стали являются пределы 0,5-1,00%. Для получения.стали выплавляют в высокочастотной индукционной печи ЛПЗ-67 известную сталь на базе низко углеродистой стали с добавлением соответствующих ферросплавов. Полученная сталь имеет следующие соотношени компонентов, вес , %: Углерод0,15 Кремний0,24 Хром4,04 Вольфрам6,04 Ванадий2,01 Молибден Цирконий Ниоби.й 0,0019 Лантаноиды Кобальт Остальное Железо Плавку разливают в 3 одинаковые изложницы. Перед отливкой каждого последующего слитка в металл (на дно изложницы) присаживают алюминий с целью получения содержания алюминия на различных уровнях 0,5, 0,75, 1,00%. Полученные слитки отличаются друг от друга содержанием алюминия, равным в каждсм слитке последовательно 0,50, 0,75 и 1,00 вес.%, а также содержанием железа, составляющим дополнительную (до 100%) часть в каждом слитке. Химический состав исследованных сталей представлен в табл. 1.

Из полученных сталей изготавливают образцы (бхб мм с базой испытания 40 мм), которые подвергают цементации в газовой среде (эндогаз + 3% метана) по следующемурежиму: темпера.тура цементации - IISOC, длительность выдержки - 3,5 часа, охлаждение после цементации с печью. После. цементации образцы подвергают закалке в масле от температуры 1220°С и отпуску при температуре 560с (три раза по 1 часу) .

Образцы подвергаются механическим испытаниям.

В табл. 2 приведены результаты испытаний (сопоставительный анализ свойств предлагаемой и известной стали) .

о Таблица 2

Авторы

Даты

1980-01-25—Публикация

1978-01-13—Подача