1

Изобретение относится к обработке металлов давлением, в частности к , предварительной обЕ аботке полуфабрикатов и изделий для улучшения их эксплуатационных свойств, а именно для повышения прочности.

Известны способы повышения механических свойств металлов, деформированием, когда в результате многократного действия инструмента на металл последний значительно упрочняется. Этот процесс наблюдается при дробной прокатке и дробном волочении 1.

Недостатком известного способа является то, что структура полосы, полученная при дробной прокатке, или проволоки, при дробном волочении, оказывается неоднородной, т.е. свойства металла по сечению распределяются неравномерно.

Наиболее близким по технической суй1ности является способ повышения долговечности деталей из металлов и сплавовf заключающийся в том, что тренировку циклическими нагрузками производят при установленном числе циклов при напряжении ниже предела усталости. Способ обеспечивает, повышение долговечности на окончательно готовых лопатках компрессора авиадвигателя из титанового сплава ВТ-8 при тренировке цилиндрическими нагрузками с кг/мм (предел усталости Сплава ВТ-8 (Jg-50 кг/мм) в продолжении 250000 циклов с последующим отдыхом до 1211000 циклов до разрушения при Р-50%) 2.

Однако обработка изделия по указанному способу не дает возможности

0 получить равномерное улучшение механических свойств по всему деформируемому объему. Это вызывается тем, что вследствие однонаправленности действия нагрузки, различные об5ласти изделия -упрочняются неодинаково. Таким образом, прежде чем достигается заданная средняя степень упрочнения, в местах максимальных сдвигов, гдепроисходит наиболее интен0сивная деформация мета.гша из-за возникновения локальных напряжений, превышающих предел прочности материала, возникают трещины разрушения, В связи с этим в других областях очага де5формации требуемая степень упрочнения не достигается и ресурс прочности металла не используется полностью.

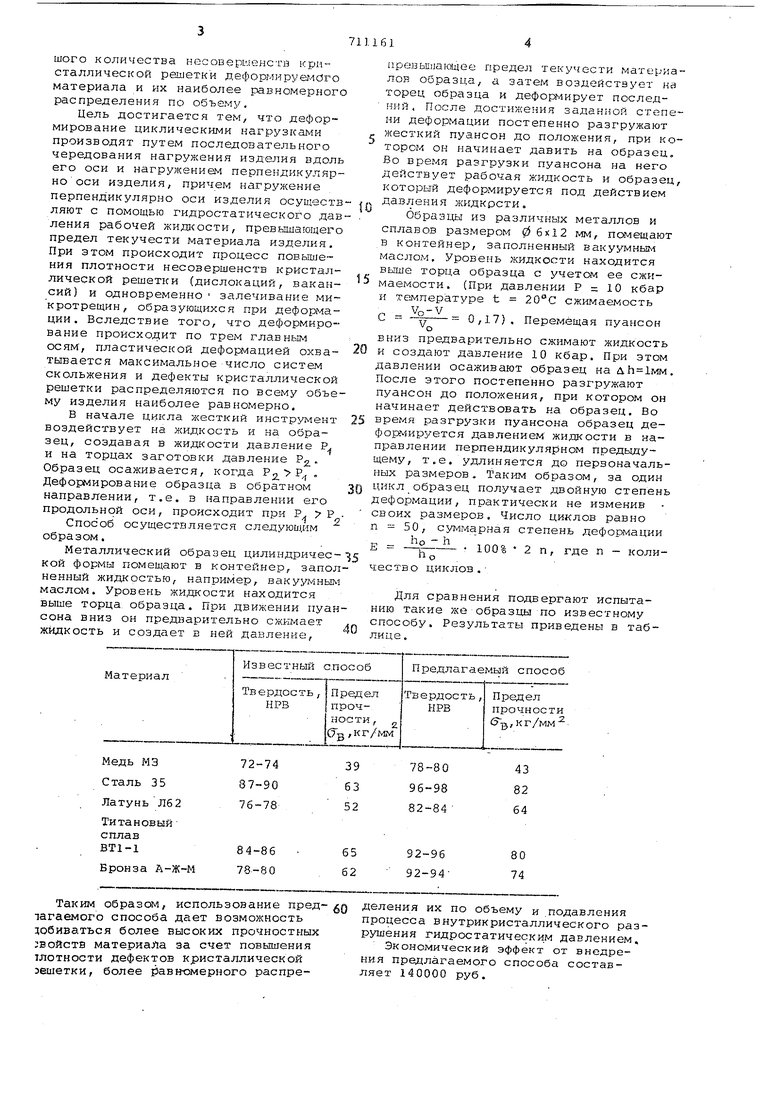

Цель изобретения - повы иение прочности и твердости изделий из метал0лов и сплавов за счет создания большого количества несовершенств крмсталлической решетки деформирует-кЗго материала и их наиболее равномерного распределения по объему, Цель достигается тем, что деформирование циклическими нагрузками производят путем последовательного чередования нагружения изделия вдоль его оси и нагружениам перпендикулярно оси изделия, причем нагружение перпендикулярно оси изделия осуществ ляют с помощью гидростатического дав ления рабочей , превышающего предел текучести материала изделия. При этом происходит процесс поЕьш:ения плотности несовершенств кристаллической решетки (дислокаций, вакансий) и одновременно залечивание микротрещин, образующихся при деформации. Вследствие того, что деформирование происходит по трем главным ОСЯМ , пластической деформацией охватывается максимальное число систем скольжения и дефекты кристаллической решетки распределяются по всему объе му изделия наиболее равномерно. В начале цикла жесткий инструмент воздействует на жидкость и на образец, создавая в жи,цкости давление Ри на торцах заготовки давление Р., Образец осаживается, когда Р2 Р,, Деформирование образца в обратном направлении, т.е. в направлении его продольной оси, происходит при Р Способ осуществляется следующим образом. Металлический образец цилиндричес кой формы помещают в контейнер, запо ненный жидкостью, например, вакуумным маслом. Уровень жи,цкости находится выше торца образца. При движении пуа сана вниз он предварительно сжимает жидкость и создает в ней давление. аревьЕиагадее предел текучести материалов образца, а затем воздействует на торец образца и дефор.1ирует последг нй. После достижения заданной степени деформации постепенно разгружают жесткий пуансон до положения, при котором он начинает давить на образец. Во время разгрузки пуансона на него действует рабочая жидкость и образец, который деформируется под действием давления жидкрсти. Образцы из различных металлов и сплавов размером 06x12 мм, помещают в контейнер, заполненный вакуумнь&1 маслом. Уровень жидкости находится выше торца образца с учетом ее сжимаемости. (При давлении Р 10 кбар и температуре t 20С сжимаемость Vn - V С 0,17). Перемещая пуансон вниз предварительно сжимают жидкость и создают давление 10 кбар. При этом давлении осаживают образец на . После этого постепенно разгружают пуансон до положения, при котором он начинает действовать на образец. Во время разгрузки пуансона образец дефop иpyeтcя давлением жидкости в направлении перпендикулярном предьщущему, т.е. удлиняется до первоначальных размеров. Таким образом, за один цикл образец получает двойную степень деформации, практически не изменив своих размеров. Число циклов равно п 50, cyiv MapHaH степень деформации „ 100% 2 п, где п - количес ТВ о циклов. Для сравнения подвергают испытанию такие же образцы по известному способу. Результаты приведены в таб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термопластической обработкижЕлЕзОуглЕРОдиСТыХ СплАВОВ | 1979 |

|

SU806777A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2233437C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ | 1993 |

|

RU2051185C1 |

| Способ упрочнения изделий | 1981 |

|

SU1027239A1 |

| Способ упрочнения ферромагнитныхМАТЕРиАлОВ | 1979 |

|

SU798193A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ УСТАНОВЛЕНИЯ СОСТОЯНИЯ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИОННОГО ИЗДЕЛИЯ | 2015 |

|

RU2613486C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492957C1 |

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

Таким образом, использование предlaraeMoro способа дает возможность добиваться более высоких прочностных свойств материала за счет повышения тлотности дефектов кристаллической эешетки, более равномерного распределения их по объему и подавления процесса внутрикристаллического разрушения гидростатическим давлением.

Экономический эффект от внедрения предлагаемого способа составляет 140000 руб.

Формула изобретения Способ обработки изделий из металлов и сплавов, включающий деформирование изделий циклическими нагрузками, отличаю щийс я тем, что, с целью повышения прочности и твердости изделий, деформирование проводят путем последовательного чередования нагружения изделия вдоль оси и нагружением перпендикулярно оси изделия, причем нагружение

перпендикулярно оси изделия осуществляют с помощью гидростатического давления рабочей жидкости. Источники информации, принятые во внимание при экспертизе

Наука ,, 1973, с. 28-29-. 162-164.

В 21 D 7/00.

Авторы

Даты

1980-01-25—Публикация

1978-01-12—Подача