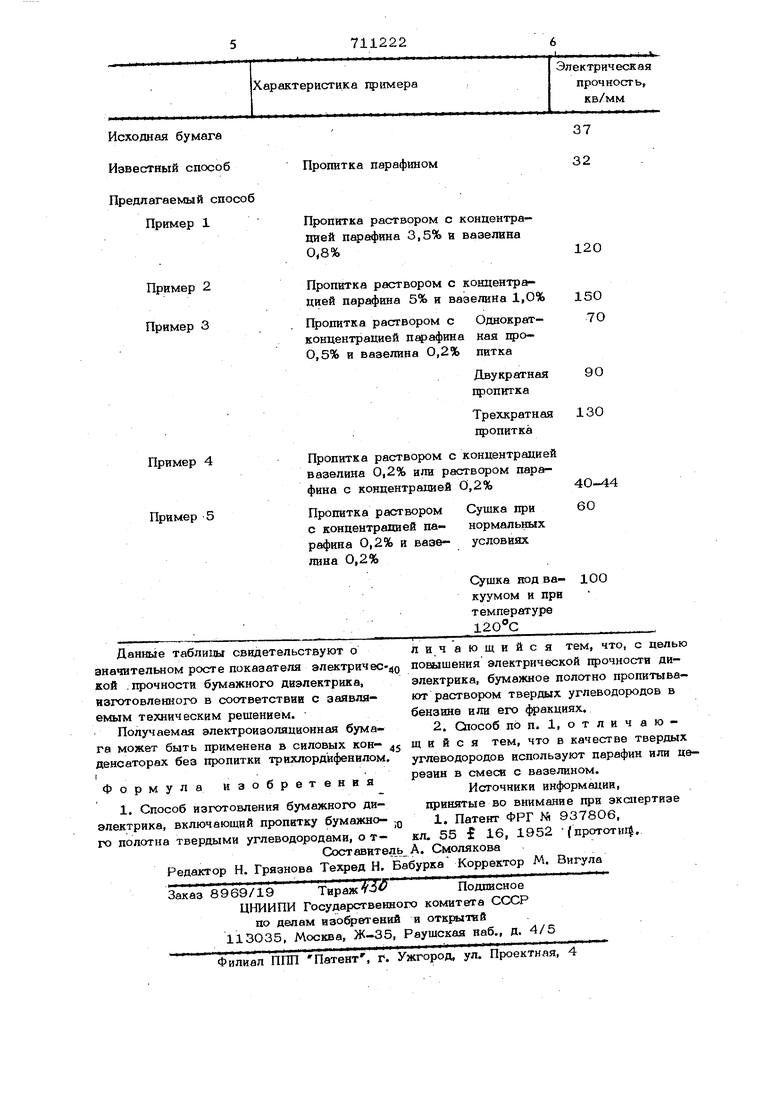

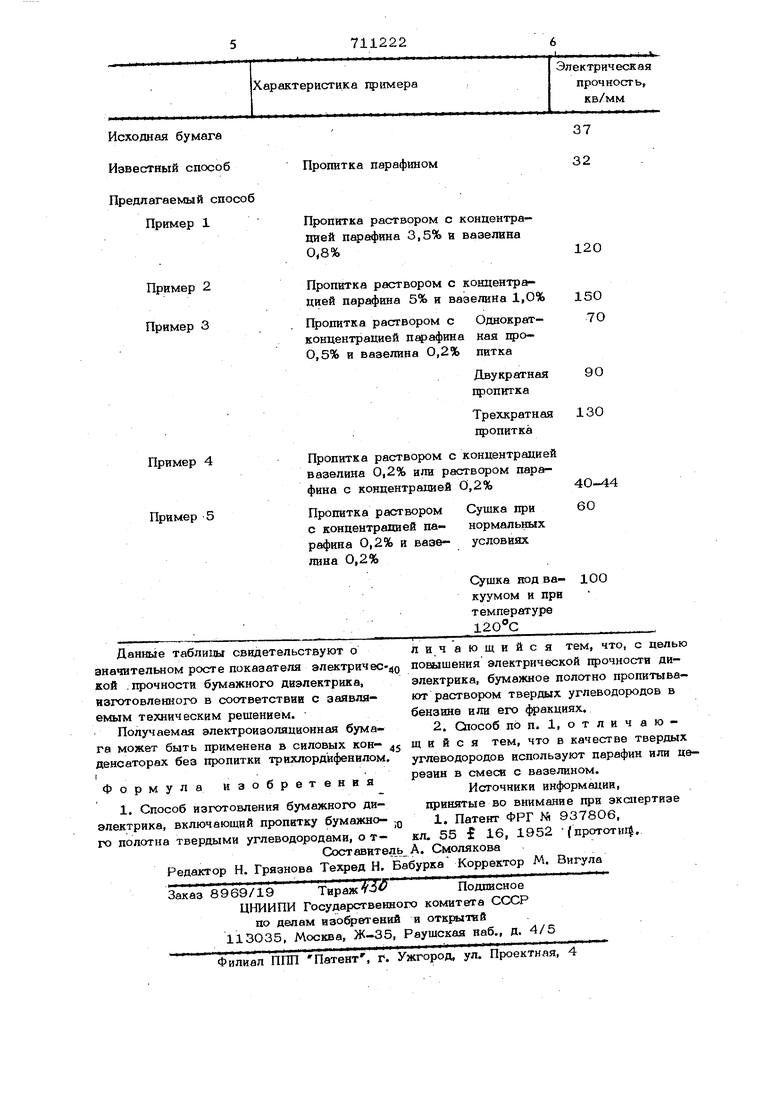

Изобретение относится к производству бумажных диэлектриков, и, в частности, к бумагам, пропитанным твердыми угле водородами. Известен способ изготовления парафинированной бумаги для электроконденса ,торов, состоящий в том, что бумажное полотно обрабатывают воском или парафином при давлении и при температуре воска или парафина ниже точки их плавле« НИИ И . . Недостатком известного способа является низкая электрическая прочность бумажного диэлектрика. Цеяь изобретения - повьпиекие электр ческой прочности диэлектрика С этой де лью бумажное полотно пропитывают раствором твердых углеводородов в бензине или его фракциях. В качестве твердых углеводородов используют парафин или церезин в смеси в с вазелином. В качестве твердых углеводородов можно использовать парафин или в смесЕ с вазелином. Церезин относится к классу парафинированных углеводородов. Парафиновые углеводороды являются дешевыми, доступным11, инертными по отношению к.химическому воздействию и неядовитыми веществами. Растворителем, в котором растворяется парафин и вазелин, может быть легкокипящий бензин, а также входящие в его состав такие вещества как о«тан, пец-i тан, гексан и др. Обработку электроизоляционного материала можно осуществлять как холодным, так и горячим пропиточным paci вором при атмосферном давлении и под вакуумом, Нанболее .простой и доступной является проиитка диэлектрика при комнатной температуре и при атмосферном давлении. Эффект пропитки можно увеличить путем обработки бумага под вакуумом при температуре 1ОО-12О°С. В этих условиях иаблю-. 371 дается более полное удаление воды я воздуха из бумажного диэлектрика и более глубокое гфоникновение пропитывакяцего вещества внутрь бумажного волокна. Большое значение имеет добавка вазелина к парафину. Вазелин добавляется с целью придания пропитываклдему составу после испарения растворителя полужидкого или жидкого состояния, способствующе го более быстрому заполнению капилляров и просветов в бумажном диэлектрике. Концентра:шя парафина я вазелина в пропиточном растворе составляет . Вариации составов вазелина и парафина могут быть различные: 1:1; 3:2; 4;1,5; 5:3. Пропитку диэлектрика Можно осуществлять как один, так и несколько раз. Количество пропиток зависит от требуемой величины электрической прочности. Для осуществления многократных пропиток, с целью получения диэлектрика с максимальным значением электрической прочности, используется пропиточный раствор с низкими концентрациями парафина и вазелина. Применение пропиточного раствора с концентрацией Парафина и вазелина более 10% не целесообразно в связи с тем что на диэлектрике образуется толстая пленка, легко подвергающаяся механическим повреждениям. Предлагаемое изобрете1те иллюстрируется нижеприведенными примерами. Пример 1. Готовили 100 мл раствора, в котором находится 3,5 г па рафина и 0,8 г вазелина, растворителем являлся легкокипящий бензин. Данным раствором цропитывали конденсаторную бумагу. Пропитку производили щэи комнат ной температуре и атмосферном давлении путем погружения образца в пропиточный раствор. Контакт пропиточного раствора с образцом длился 3-5 с. Затем образец ш 1сушивали 1ФИ комнатной температуре в течение 0,5 ч (растворитель испарялся) и измеряли электрическую прочность. Пример 2. Готовили 1ОО мл .раствора, в котором находится 5 г парафина и 1 г вазелина. Растворителем 5юля ся легкокипящий бензин. Данным раствором щэопитывали конденсаторную бумагу. Пропитку осуществляли аналогично приме Пример 3. Готовили 1ОО мл раствора, в котором находится 0,5 г па- рафина и 0,2 г вазелина. Растворителем являлся легкокипящий бензин. Данным раствором пропитывали конденсаторную бумагу. После того как образцы высыхали осуществляли повторную пропитку. Затем образны пропитывали в третий раз. Пропитку осуществляли аналогично приме-, ру 1. После каждой пропитки замеряли электрическую прочность. Пример 4. Готовили 2 раствора по 100 мл. Первый раствор содержал 0,2 г парафина, второй-0,2 г вазелитта. Растворителем является бензин. КаждЗым раствором в отдельности пропитывали образ- .цы электроизоляционныхматериалов с исход- ной электрической прочностью 37 кв/мм. Об1разцы высушивали при комнатной температу.ревтечениеО,5чи определяли электрическую прочность. После пропитки 0,2%-ным ipacTBopoM парафина электрическую прочность -получили равной 4О кв/мм. После пропниски О,2%-ным раствором вазелина электрическую прочность получили равной 44 кв/мм. Пример 5. Готовили 10О мл раствора концентрацией 0,4% (0,2% вазелина и 0,2% парафина).- Растворитель бензин. Раствором, состоящим из смеси парафина и вазелина, пропитывали образцы электроизоляционного материала с исходной электрический прочностью37кв/мм. После высушивания обрацов при комнатной температуре определяли их электрическую прочность. Если сущку данных образцов произвести под вакуумом и при температуре , то можно еще повысить электрическую прочность. Пример 6. Готовили раствор церезина и вазелина в октане. Концентрация церезина составляла 4%, вазелина - 1,5%. Раствор тщательно перемешивали и данным раствором пропитывали образцы электроизоляционной бумаги при нормальных условиях. Образцы высушивали при комнатной температуре в течение 0,5 ч и определяли электрическую прочность. Электрическая прочность 130 кв/мм. Аналогичные результаты п лучаются, если в качестве растворителя взять другие оргапичесжие растворители, в которых легко растворяется парафин и церезин. Результаты испытаний бумажного диэлектрика, полученного в соответствии с заявляемым способом сведены в таблицу..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумажно-пленочного диэлектрика | 1990 |

|

SU1742867A1 |

| Пропиточный состав для изготовления противокоррозионной бумаги | 1989 |

|

SU1633049A1 |

| Пропиточный состав для изготовления упаковочной бумаги или картона | 1987 |

|

SU1491926A1 |

| Способ изготовления упаковочной бумаги | 1979 |

|

SU773176A1 |

| СПОСОБ ОБРАБОТКИ КОНДЕНСАТОРНОЙ БУМАГИ И ИЗДЕЛИЙ ИЗ НЕЕ | 1965 |

|

SU175391A1 |

| Композиция для пропитки бетона | 1985 |

|

SU1301824A1 |

| Состав для пропитки гофрированного картона | 1991 |

|

SU1834943A3 |

| ПРОПИТОЧНЫЙ СОСТАВ КАБЕЛЬНЫЙ | 2004 |

|

RU2263360C1 |

| СПОСОБ ПРОПИТКИ ПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2356130C1 |

| Пропиточный состав для изготовления упаковочной противокоррозионной бумаги | 1989 |

|

SU1615266A1 |

Авторы

Даты

1980-01-25—Публикация

1977-12-22—Подача