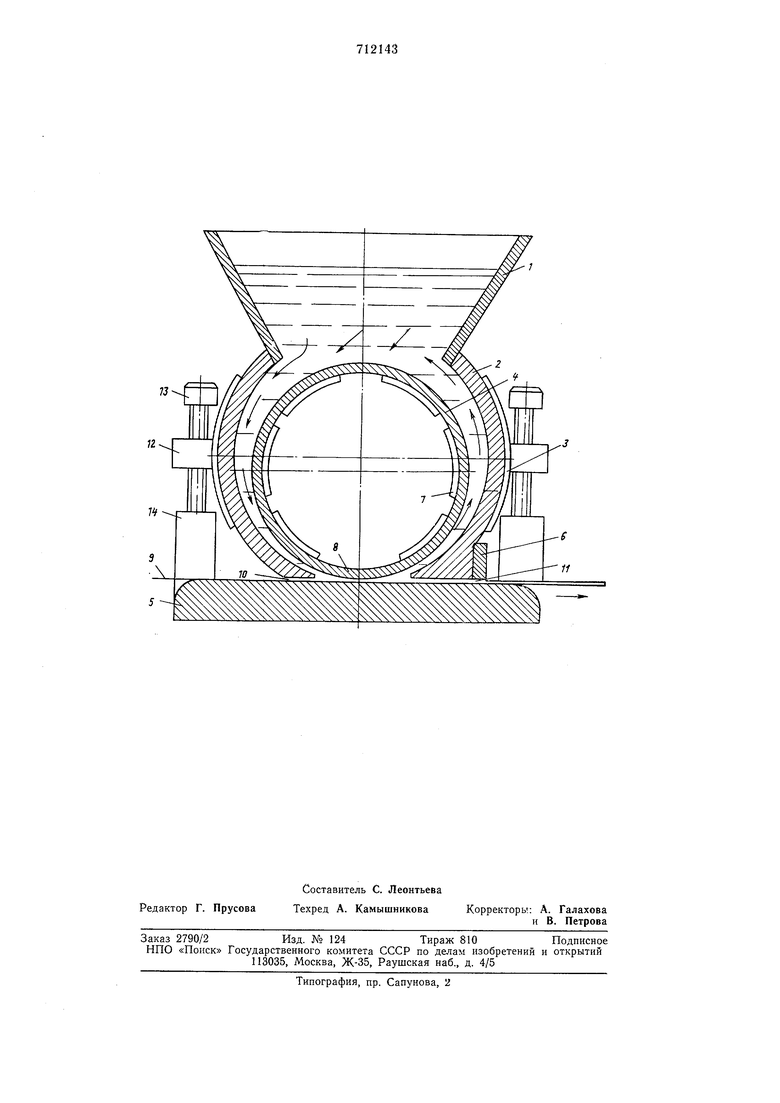

относительно внутренней поверхности корнуса 2 н образующей с ней клиновидный зазор, опорное устройство 5 и ракельный нож 6.

Внутри вала расположены теплообменные элементы 7. Вал соединен с приводом (не показан), обеспечивающим вращение вала с регулируемой скоростью.

Предиластикатор расположен между емкостью и опорным устройством.

В нижней части корпуса предпластикатора расположено выходное отверстие 8 для выхода материала к покрываемой основе 9, движущейся но опорному устройству, инорное устройство может быть выполнено в виде неподвижной плиты, вращающегося вала или движущейся бесконечной ленты. Передняя стенка корпуса предпластикатора образует с опорным устройством входную щель 10 для ввода основы в устройство.

На наружной поверхности корпуса предпластикатора со стороны выхода основы укреплен ракельный нож, образующий с основой формующую выходную щель 11 для вывода основы с нанесенным покрытием.

Положение ракельного ножа относительно основы частично определяет толщину покрытия.

Для регулирования величины формующей щели на наружных стенках корпуса преднластикатора имеются кронщтейны 12, подБнжно связанные при помощи дифференциальных винтов 13 с станиной 14.

Устройство работает следующим образом.

Покрываемая основа 9, перемещаясь но опорному устройству 5, входит в устройство для нанесения покрытия через щель 10. Вал 4, вращаясь с заданной скоростью, увлекает покрывающий материал по клиновидному зазору к основе.

При этом материал испытывает сдвиговые и нормальные деформации, что приводит к пластикации материала. Часть нластицированного материала уносится основой, а часть поднимается в емкость 1, где смешивается с вновь поступившим материалом покрытия.

Толщина наносимого покрытия зависит

от давления у входа в формующую щель 11, которое можно изменять путем изменения скорости вращения вала. Кроме того, толщину покрытия можно регулировать дифференциальными винтами 13, изменяя щель между ракельным б и основой 9.

Необходимость охлаждення материала может возникнуть в случае, когда температура материала, получающего тепловую

энергию за счет трения неремещивающихся

слоев, вызванного вращением вала, превыщает допустимую для данного материала.

Применение данного устройства нозволит улучшить формуемость наносимого слоя, значительно снизить усилия транснортирования основы, достигающие в некоторых случаях (при малых зазорах, больщих скоростях и вязкостях) 1500-2500 кгс,

а также регулировать и поддерживать давление у входа формующей щели в заданных пределах путем изменения скорости вращения вала предпластикатора.

Формула изобретения

Устройство для нанесения высоковязких покрытий па длинномерный материал, содержащее емкость для материала покрытия, предпластикатор, ракельный нож и опорпое устройство для длинномерного материала, отличающееся тем, что, с целью повыщения производительности и улучшения качества покрытия, предпластикатор выполнен в виде соединенного с емкостью цилиндрического корпуса, в основании которого выполнено отверстие для выхода материала покрытия, а на наружной поверхности смонтированы теплообменные

элементы, нричем внутри корпуса эксцентрично установлен нрнводной нолый вал с теплообменными элементами, закрепленными на внутренней его поверхности. Источники информации,

принятые во внимание при экспертизе

1.Авилов Г. В. Изготовление магнитных лент для кинематографии. М. «Искусство, 1973, с. 98.

2.Авторское свидетельство СССР № 598654, кл. В 05С 5/02, 23.12.76 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОЛИМЕРОВ НА ОСНОВУ | 2002 |

|

RU2236912C1 |

| Устройство для нанесения покрытия на ленточные материалы | 1978 |

|

SU759146A1 |

| Устройство для нанесения вязкого покрытия на длинномерный материал | 1990 |

|

SU1796274A1 |

| Устройство для нанесения покрытия на длинномерный материал | 1978 |

|

SU764738A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЯ НА ИЗДЕЛИЕ | 2011 |

|

RU2471570C1 |

| Устройство для нанесения покрытий | 1977 |

|

SU629992A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКИХ ИЛИ ПАСТООБРАЗНЫХ ВЕЩЕСТВ НА ТВЕРДЫЕ ПОДЛОЖКИ И ЕГО МЕХАНИЗМ КАЛИБРОВКИ ЗАЗОРА РАКЕЛЬНОГО БЛОКА | 2003 |

|

RU2238153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2006 |

|

RU2327827C1 |

| Устройство для нанесения покрытий на движущийся ленточный материал | 1977 |

|

SU732023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИГОДНОГО ДЛЯ ПЕЧАТИ ОДНО- ИЛИ МНОГОСЛОЙНОГО ПОЛОТНА МАТЕРИАЛА, А ТАКЖЕ ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ ПОЛОТНО МАТЕРИАЛА И СООТВЕТСТВУЮЩАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОГО ПОЛОТНА МАТЕРИАЛА | 2014 |

|

RU2661211C2 |

Авторы

Даты

1980-01-30—Публикация

1978-08-21—Подача