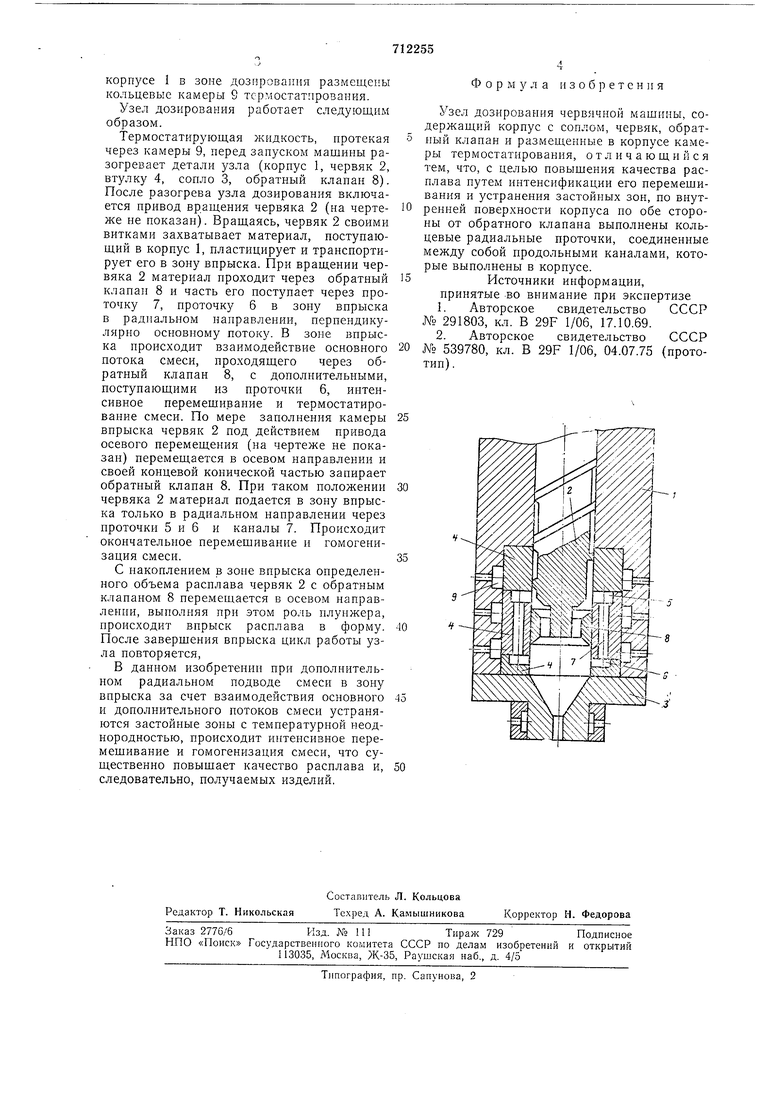

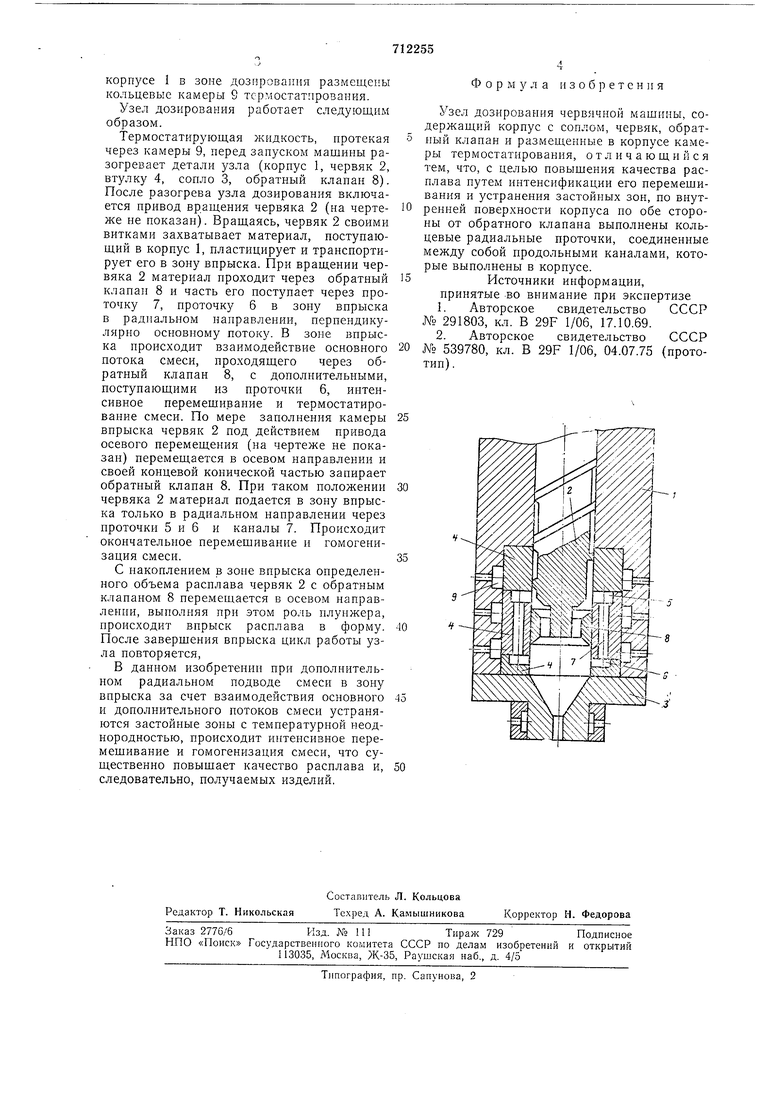

корпусе 1 в зоне дозирования размещены кольцевые камеры 9 тсрмостатгфования.

Узел дозирования работает следующим образом.

Термостатирующая жидкость, протекая через камеры 9, перед запуском мащины разогревает детали узла (корпус 1, червяк 2, втулку 4, сопло 3, обратный клапан 8). После разогрева узла дозирования включается привод вращения червяка 2 (на чертеже не показан). Вращаясь, червяк 2 своими витками захватывает материал, поступающий в корпус I, пластицирует и транспортирует его в зону впрыска. При вращении червяка 2 материал проходит через обратный клапан 8 и часть его поступает через проточку 7, проточку 6 в зону впрыска в радиальном направлении, перпендикулярио основному потоку. В зоне впрыска происходит взаимодействие основного потока смеси, проходящего через обратный клапан 8, с дополнительными, поступающими из проточки 6, интенсивное перемещивание и термостатирование смеси. По мере заполнения камеры впрыска червяк 2 под действием привода осевого перемещения (на чертеже не показан) перемещается в осевом направлении и своей концевой конической частью запирает обратный клапан 8. При таком положении червяка 2 материал подается в зону впрыска только в радиальном направлении через проточки 5 и 6 и каналы 7. Происходит окончательное перемещивание и гомогенизация смеси.

С накоплением в зоне впрыска онределенного объема расплава червяк 2 с обратным клапаном 8 перемещается в осевом направлении, выполняя при этом роль Пv yнжepa, происходит впрыск расплава в форму. После заверщения впрыска цикл работы узла повторяется,

В данном изобретении при дополиительном радиальном подводе смеси в зону впрыска за счет взаимодействия основного и дополнительного потоков смеси устраняются застойные зоны с температурной неоднородностью, происходит интенсивное перемещивание и гомогенизация смеси, что существенно повыщает качество расплава и, следовательно, получаемых изделий.

Фор м у л а изобретения

Узел дозирования червячной мащины, содержащий корпус с соплом, червяк, обратный клапан и размещенные в корпусе камеры термостатирования, отличающийся тем, что, с целью повыщения качества расплава путем интенсификации его перемещивания и устранения застойных зон, по внутренней поверхности корпуса по обе стороны от обратного клапана выполнены кольцевые радиальные проточки, соединенные между собой продольными каналами, которые выполнены в корпусе.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 291803, кл. В 29F 1/06, 17.10.69.

2.Авторское свидетельство СССР № 539780, кл. В 29F 1/06, 04.07.75 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Узел впрыска литьевой машины | 1975 |

|

SU539780A2 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| Литьевая машина для переработки полимерных материалов | 1975 |

|

SU566739A1 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

| Запорное устройство литьевой машины | 1988 |

|

SU1599223A1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| УЗЕЛ ВПРЫСКА ЛИТЬЕВОЙ МАШИНЫ | 1971 |

|

SU291803A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2134814C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2021005C1 |

Авторы

Даты

1980-01-30—Публикация

1978-06-21—Подача