(54) ПРЕСС-ФОРМА ДЛЯ РАДИАЛЬНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ .

| название | год | авторы | номер документа |

|---|---|---|---|

| ИДЙ А. Н. Ерошкин, Б. С. Вьюсов, А. Э. Зиемелис, В. П. Скрупскиси Я. К. Гулбис• U. пм::нти(;- -.>&г|«1и?г т; х;!5^';::г;,/'л: ' ' « | 1967 |

|

SU198634A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1998 |

|

RU2143971C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2299121C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВБГР) | 2012 |

|

RU2506475C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЭЛЕМЕНТОВ И ПРЕСС-МАСС | 1991 |

|

RU2028940C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| СПОСОБ УПЛОТНЕНИЯ И ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЬНОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ МАНЖЕТ ИЗ ЭЛАСТОМЕРНОГО МАТЕРИАЛА | 2000 |

|

RU2174631C1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| Устройство для защиты резьбы,устройство для съема полимерных резьбовых изделий с резьбооформляющего элемента и литьевая форма для их изготовления | 1981 |

|

SU1068347A1 |

1

Изобретение относится к устройствам для радиального прессования изделий из древесины и может быть использовано для H3rot6BrteHvw сплошных и полых цилиндрическил изделий, например втулок, из древесины.

Известна пресс-форма для радиального прессования изделий из древесины ij

Известная пресс-форма не обеспечивает равномерного обжатия древесины при прессовании, что приводит к неоднородности уплотненного материала, а при прессовании полых изделий - к образованию трещин.

Целью изобретения является повышение равномерности обжатия древесины при проссова 1ии.

Цель достигается teM, что предлагаемая пресс-форма для радиального прессования изделий из древесины содержит цилиндрический корпус, в котором концпнтрично расположены цилиндрические упругие элементы, образующие полость для заготовки, при этом в оснопанчи кор2

пуса выполнен кольцевой паз с размещенным в нем подпружиненным утапливаемым упором для заготовки.

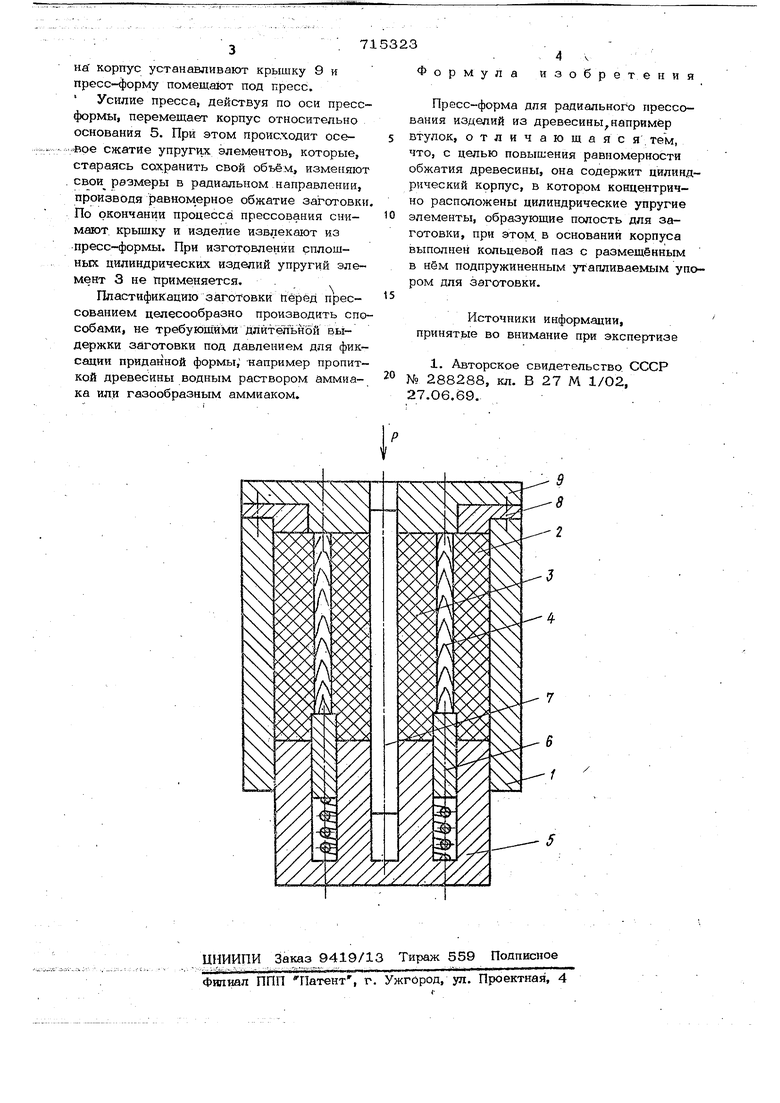

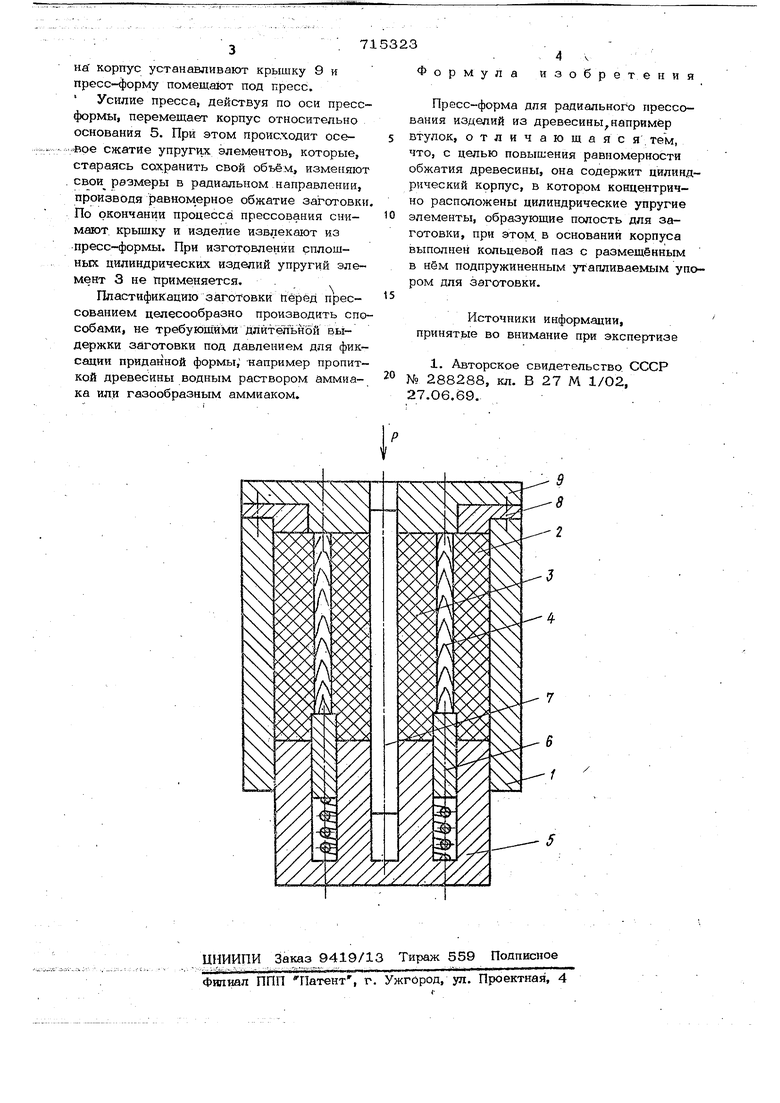

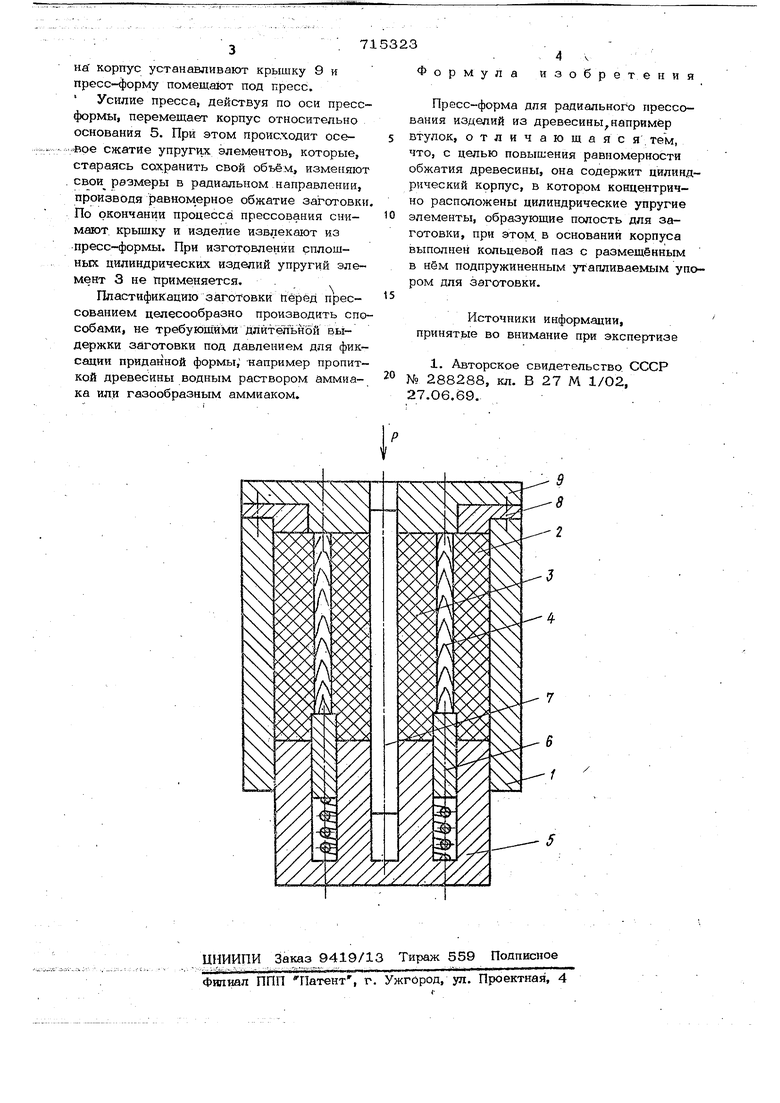

На чертеже представлена описываемая пресс-форма, разрез.

Пресс-форма содоржнг корпус 1, h котором концентрично расположены цилиндрические упругие элементы 2 и 3, образующие полость для установки заготовки 4. В основании 5 корпуса выполнен кольцевой паз с размещенным подпружиненным утапливаемым упором 6 для заготовки,

Через упругий элемент 3 проходит шток 7, соосный с корпусом 1.

На корпусе жёстко устанавливается втулка 8 и крышка 9.

Прессование осуществляют следующим образом.

Заготовку 4 из пластифицированной древэсины помещают в кольцевой зпаор между упрут ими эломо 5тами 2 и 3, опирая нижним торцом а упор 6. Затом на корпус устанавливают крышку 9 и пресс-форму помещают под пресс. Усилие пресса, действуя по оси пресс формы, перемещает корпус относительно основания 5. При этом происходит осе- вое сжатие упруги.х элементов, которые, стараясь сохранить свой объём, измеЕШЮт свои размеры в радиальном направлении, производя {завномерное обжатие заготовки По окончании процесса прессования снимают крышку и изделие извлекают из пресс-формы. При изготовлении сплошных циликдрическах изделий упругий элемент 3 не применяется. . Пластификацию заготовки Перед прессованием целесообразно производить спо собами, не требующймидлйтёпьйой выдержки заготовки под давлением для фиксации приданной формы; -например пропит кой древесины водным раствором аммиака или газообразным аммиаком. о р м у л а е Т е н И Я Пресс-форма для радиального прессования изделий из древесины например втулок, отличающаяся, тем, что, с целью повышения равномерности обжатия древесины, она содержит цилиндрический корпус, в котором концентрично расположены цилиндрические упругие элементы, образующие полость для заготовки, при этом, в оснований корпуса выполнен кольцевой паз с размещённым в нём подпружиненным утапливаемым упором для заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство. СССР № 288288, кл. В 27 М 1/02, 27.06.69.

Авторы

Даты

1980-02-15—Публикация

1976-05-21—Подача