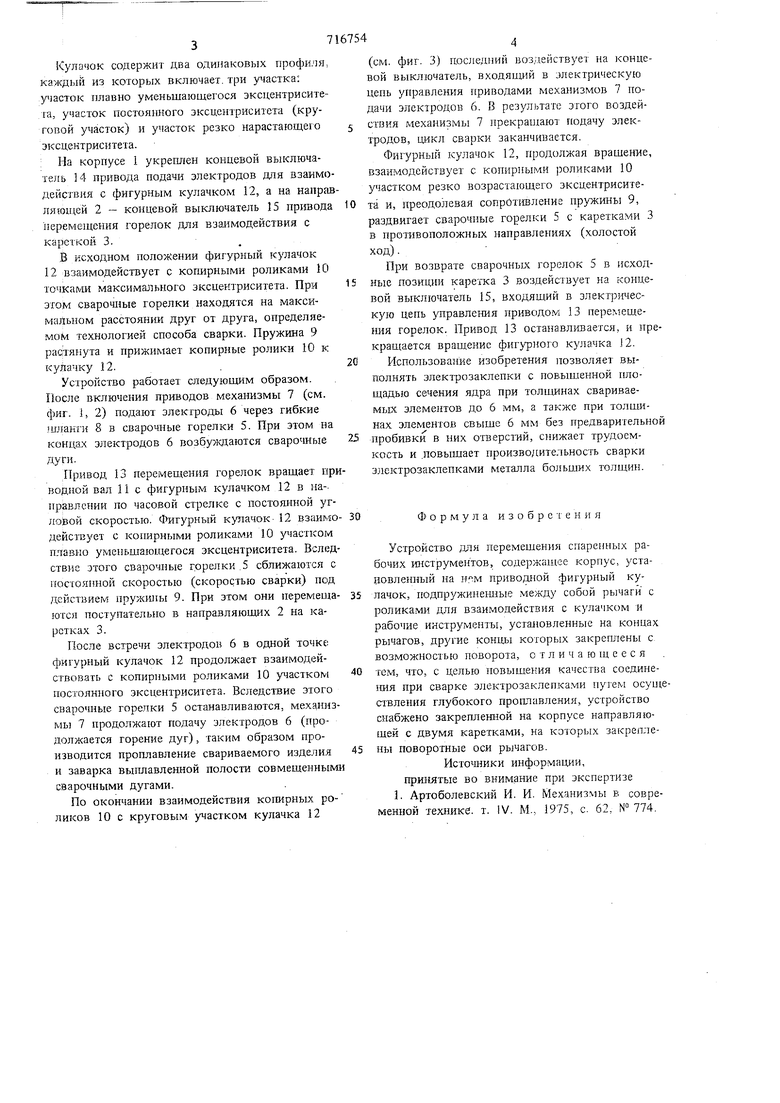

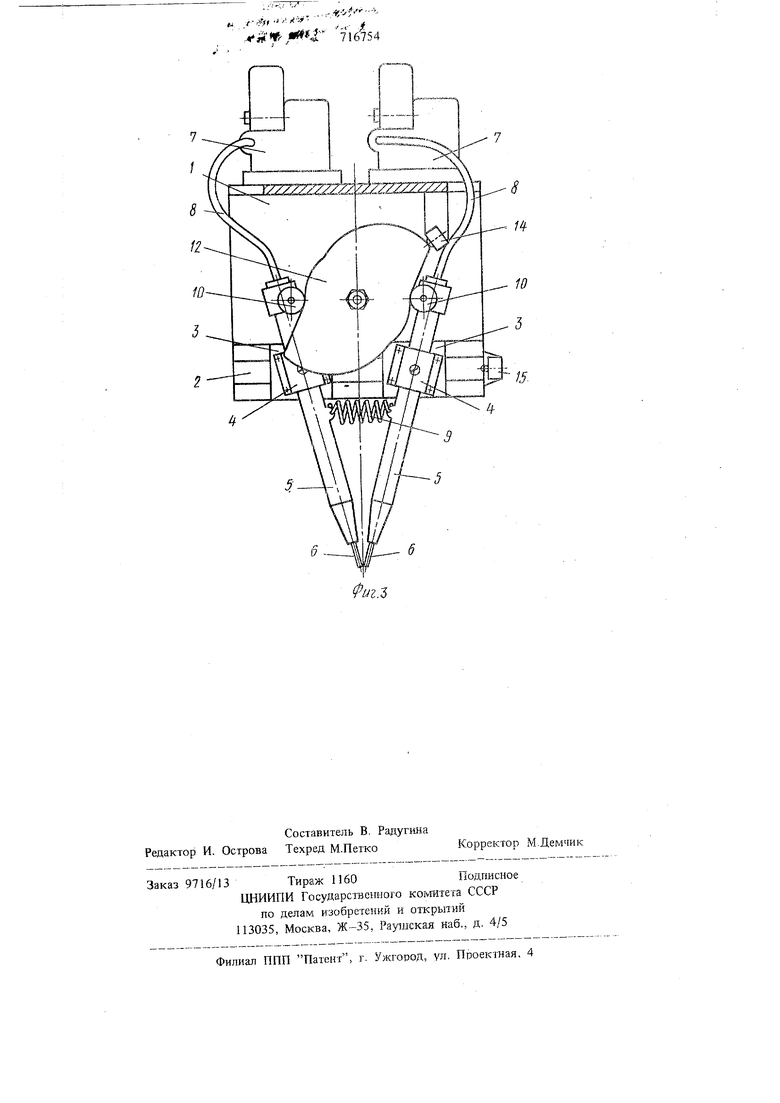

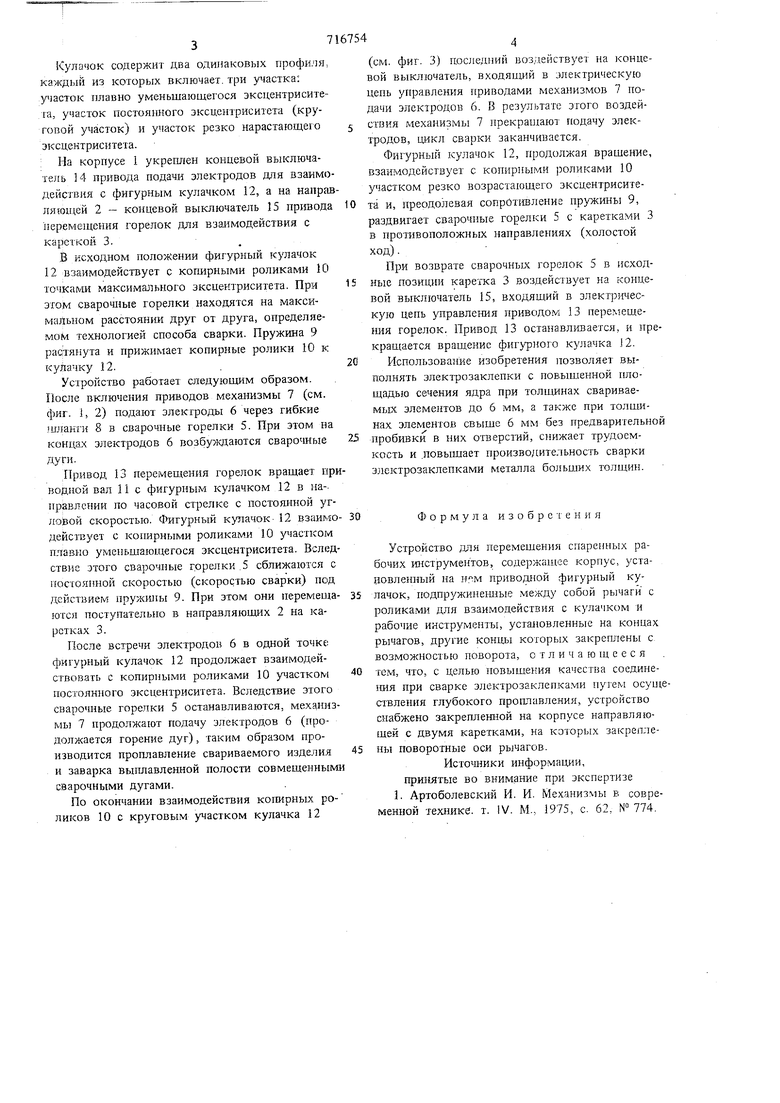

Изобретение относится к сварочному производству, представляет собой устройство для точечной электродуговой сварки и может быть использовано в автоматических и полуавтоматических элек грозаклепочниках. Известно устройство для перемещения спарен ных рабочих инструментов, содержащее корпус, установленный на нем приводной фигурный ку лачок, подпружиненные между собой рычаги с роликами для взаимодействия с кулачком и рабочие инструменты, установленные на концах рычагов, другие концы которых закреплены с возможностью поворота 1. Однако известное устройство не обеспечивает необходимое качество соединения при сварке электрозаклепками из-за неглубокого проплавле ния. Цель изобретения - повышение качества соединения при сварке электрозаклепками путем осуществления глубокого проплавления. Поставленная цель достигается тем, что ycfройство снабжено закрепленной на корпусе направляющей с двумя каретками, на которых закреплены поворотные оси рычагов. На фиг. I показано устройство в исходаом положешш до начала сварки, общий вид; на фиг. 2 - то же, вид сбоку с разрезом А-А фиг. 1; на фнг. 3 - устройство после окончания сварки перед началом холостого (обратного) хода, общий В1Щ. Устройство содержит корпус 1, направляющую 2 с устаиовленным51 на ней каретками 3. На каретках 3 во втулках 4 установлены рычаги 5, выполненные в виде сварочных горелок. Сварочные горелки 5 установлены под углом друг к другу для обеспечения встречи концов закрепленных в них рабочих инструментов {электродов 6) в одной точке. На корпусе 1 смонтированы также механизмы 7 подачи электродов 6 с приводами, соединенные со сварочным : горелками 5 гибкими шлангами 8. Сварочные горелки 5 соединены пружиной растяжения 9 и снабжены копирными роликами 10, между ними установлен на приводном валу 11 фигурный кулачок 12. Вал 11 связал с приводом 13 перемещения горелок. Кулачок содержит два одинаковых профиля, каждый из которых включает, три участка: участок плавно уменьшающегося эксцентриситета, участок постоянного эксцентриситета (круговой участок) и участок резко нарастающего эксцентриситета. : На корпусе 1 укреплен концевой выключатель 14 привода подачи электродов для взаимо действия с фигурным кулачком 12, а на направ ляющей 2 - концевой выключатель 15 привода перемещения горелок для взаимодействия с кареткой 3. В исходном положении фигурный кулачо1с 12 взаимодействует с копирными роликами 10 точкал-ш максимального эксцентриситета. При этом сварочные горелки находятся на максимальном расстоянии друг от друга, определяемом технологией способа сварки. Пружина 9 растянута и прижимает копирные ролики 10 к кулачку 12. Устройство работает следующим образом. После включения приводов механизмы 7 (см. фиг. 1, 2) подают электроды 6 через гибкие шланги 8 в сварочные горелки 5. При этом на концах электродов 6 возбуждаются сварочные дуги. Привод 13 перемещения горелок вращает пр водной вал 11 с фигурным кулачком 12 в на-нравлении по часовой стрелке с постоянной угловой скоростью. Фигурный кулачок- 12 взаимо действует с копирными роликами 10 участком плавно уменьшающегося эксцентриситета. Вслед ствие этого сварочные горелки .5 сближаются с постоянной скоростью (скоростью сварки) под действием пружины 9. При этом они перемеща ются поступательно в направляющих 2 на каретках 3. После встречи электродов 6 в одной точке фигурный кулачок 12 продолжает взаимодействовать с копирными роликами 10 участком постоянного эксцентриситета. Вследствие этого сварочные горелки 5 останавливаются, механиз мы 7 продолжают подачу электродов б (продолжается горение дуг), таким образом производится проплавление свариваемого изделия и заварка выплавленной полости совмещенным сварочными дугами. По окончании взаимодействия копирных роликов 10 с круговым участком кулачка 12 (см. фиг. 3) последний воздействует на концевой выключатель, входящий в электрическую цепь управления приводами механизмов 7 подачи электродов 6. В результате этого воздействия механизмы 7 прекращают подачу электродов, цикл сварки заканчивается. Фигурный кулачок 12, продолжая вращение, взаимодействует с копирными роликами 10 ушстком резко возрастающего эксцентриситета и, преодолевая сопрйт 1вление пружршы 9, раздвигает сварочные горелки 5 с каретками 3 в противоположных направлениях (холостой ход). При возврате сварочньк горелок 5 в исходные позищп1 каретка 3 воздействует на концевой выключатель 15, входящий в электртескую цепь управления приводом 13 пepe ieщe1ШЯ горелок. Привод 13 останавливается, и прекращается вращение фигурного кулачка 12. Использование изобретения позволяет выполнять электрозаклепки с повышенной площадью сечения ядра при толщинах свариваемых элементов до 6 мм, а также при толщинах элементов свыще 6 мм без предварительной пробивки в них отверстай, снижает трудоемкость и .повышает производительность сварки электрозаклепками металла больщих толщин. Формула и 3 о б р е ч е t и я Устройство для перемещения спареннььк рабочих инструментов, содержащее корпус, установленный на приводной фигурный кулачок, подпружинегшые между собой рычаги с роликами для взаимодействия с кулачком и рабочие инструменты, установленные на концах рычагов, другие концы которых закреплены с возможностью поворота, отличающееся тем, что, с целью новыщения качества соедине гия при сварке электрозаклепка.ми путем осуществления глубокого проплавления, устройство снабжено закрепленной на корпусе направляющей с двумя каретками, на которых закреплены поворотные оси рь чагов. Источники информации, пршштые во внимание при экспертизе 1. Артоболевский И. И. Механизмы в современной технике, т. iV. М, 1975, с. 62, № 774.

. . ,:--.-«;- f -X ( ./x-;y-

,, 716754

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечных колебаний сварочной горелки | 1987 |

|

SU1459855A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| Способ электродуговой вертикальной сварки и устройство для его осуществления | 1984 |

|

SU1219292A1 |

| Устройство для сварки пересекающихся труб | 1977 |

|

SU722711A1 |

| Устройство для сварки с колебаниями сварочной горелки | 1990 |

|

SU1773634A1 |

| Устройство для сварки | 1985 |

|

SU1250422A1 |

| Устройство для автоматической сварки | 1988 |

|

SU1558605A1 |

| УСТРОЙСТВО для ЭЛЕКТРОДУГОВОЙ СВАРКИ с КОЛЕБАНИЯМИ СВАРОЧНОЙ ГОРЕЛКИ | 1971 |

|

SU301238A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1982 |

|

SU1046054A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ СВАРКИ ДВУХ УГЛОВЫХ ШВОВ | 1973 |

|

SU363562A1 |

Авторы

Даты

1980-02-25—Публикация

1976-06-15—Подача