1

Данное изобретение относится к текстильной промьпяленности, в частности к разработке состава для обработки нетканого материала.

Известен способ для обработки нетканого материала, включающий воду и агент для набухания волокон, выбранный из группы: этиленкарбонат, моноэтаноламин, этиловый спирт, роданид , :

Однако данный состав не позволяет получить прочный нетканый матери аЛ.

Агент для набухания

Модифицирующая добавка Вода

Сущность изобретения поясняется следуюадами примерами.

Готовят состав из указанных ниже веществ при 40-50 0 в течение 20 мин.

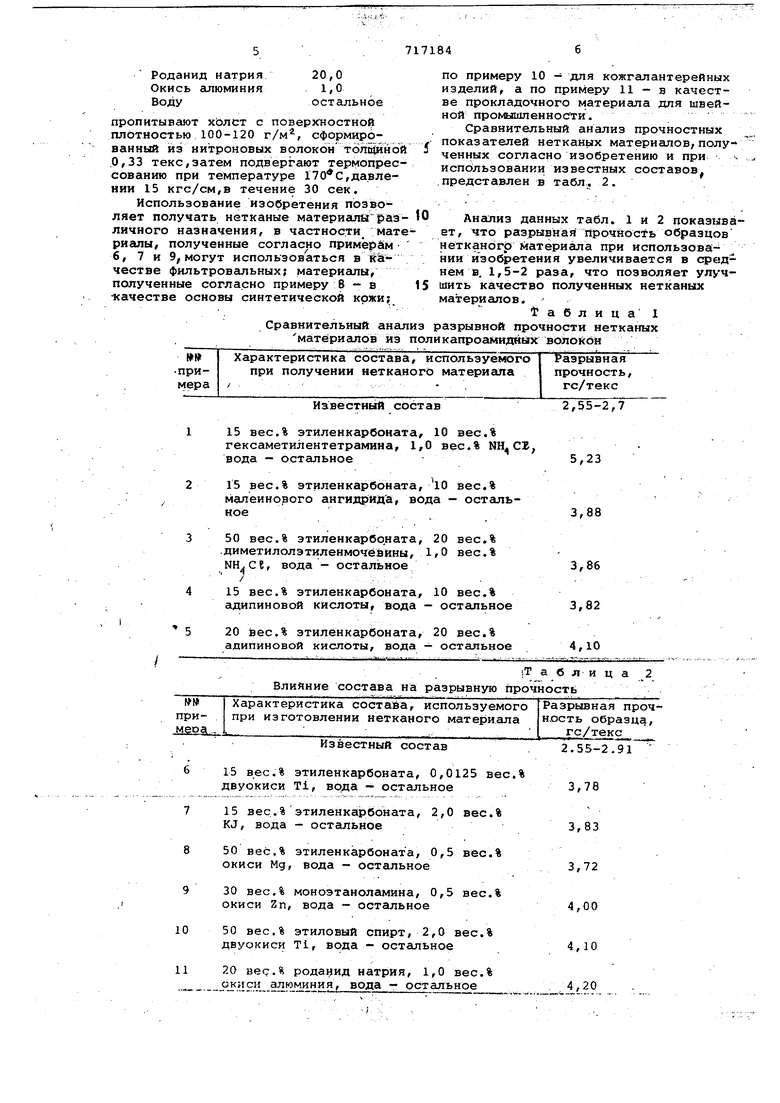

/Пример 1. ёоставом, содержащим вес. %:. . - ... , iia ;ro;- : «№: й: кЬс-;й:Я.ЭТйленкарбонат .15 Малеиновый ангидрид10 . Воду ,остальное ЩбЬйитывают холст состава, аналогич Ибго ука заниому в примере 1, затем вЩЙ т т ермопре ссов ан и е при п а йетрах, аналогичных примеру 1« -- .. П р и м е р 3. состав/ содержа щий, вес.%: .- - : Этиленкарбонат ДШ ШКйШ йленмочевину }Слррйстый аммоний (катализатор)„:/ Остальное воду вйбсягт иглами при иглопрокалывании в холст ПОВерХДОСТНОД 200 г/м , с$ЬрШрова1|ный Йз капройовых волокон, толщиной 0,4 тёкс,эатем подвергают термопрессрванию при температуре , даелении 20 кгс/см в течение 20 сек. П РИМ ер 4, Составом, содер жа1дим, вес.%: :,-.:-. - - -, , Этиленкарбонат15 Ади пи новую кислоту10 Во4у оСталъное пропитывают холст поверхностной пл ностью 120 г/м, сфоркшрованный из смеси капроновых, вискозных и хло KCiBiax волокон при соотносьении (вес Г25:30:45, затем подвергают термопрессованию при температуре 170С давлении 15 кгс/см, в течение 20 П р и мер 5. Составом, содер жащим, вес.%: : v.::.Л ... : ;Х--- Этиленкарбонат 15 Адипиновую кис- ,. ..,,. лоту , ; ч . 20 Вод . .,J. odirajibHoe ., что и в примере 1, при параметрах - ё зшйгрш сбв ния; -Шййл&гйгШШ п: й меру 1,.:- - - : .-Данные сравнительного анализа .„,, f,.ajjj:3jj материапвв из. поликапроам йых isGHGKfSS, получейныхс использ ванием.известного состава и предл гаемых составов, представлены в табл. 1.-- - . - - -.. Как видно из табл. 1, предлсэже ные составы позволяют увеличить р рйвную прочность Нетканых материа из поликапроамядных: волокон в сред нем в 1,5-Z раза7 о позвбля(ет улучшить их качество. .:,..,г, п е р 6; Соет.авом, соде жащим, вес.%::.Л; - - Этиленкарбонат 15,0 Двуокись тита- ; ;7Г ;7 на , ,oi2s Воду остально ,,...Vr.-/--i---.-- . .;.-. - ---..--о.....-ул-., .:...,.;u,i.. -.. ропитывают холот с поверхностной лотностью 85-140 г/м, сформироанный из капроновых волокон толщиой 0,4 текс, затем подверггиот тёропрессрва ию при температуре 170 С vfk iTt kLrTTfJ 1X / М авлении l5 кгс/см и времени пресования 30 сек. 7. Составом, содерП р им е р жащим, вес.%: 15,0 Этиленкарбонат 2,0 Йодистый калий Воду остальное пропитывают хоЛст с поверхностной плотностью 100-120 г/м , сформированный из капроновых волокон толщиной 0,4 текс, затем подвергают термопрессованию при температуре 170 С, давлении 15 кгс/см и времени прессования 25 с0к. П р и м ё р 8, Состав, содержащий, sec.i: 50,0 Этиленкарбонат 0,5 Окись магния Воду - остальноевносят иглами при иглопрокалывании в холст с поверхностной плотностью 150-200 г/м, сформированный из клпроновых волокон толщиной 0,4 текс, затем подвергают термопрессованию при температуре 17 Ос, давлении 15 кгс/см и времени прессования 30 сек. 9. Составом, содерПримержащим, вес.%; Моноэтаноламин Окись цинка 0,5 Водуостальное пропитывают холст с поверхностной плотностью 80-130 г/м, сформированный из .лавсановых волокон толщиной 0,33 теКс,Этем подвергают ; тёрмопрёссованию при температуре , давлении 20 кгс/см и времени прё&(ов1нйя 30 сек. 10. Составом, содерПримержагдим, вес.%: 50,0 Этиловый спирт 2,0 Двуокись титана Войу остальное прапйтШают двухслойное иглопробивное пЪлбтно, полученное сложением и иглопрокалыванием двух холстов, со&тгдйщих, соответственно, из капроновых волокон толщиной 0,4 текс и смеси хлопковых и вискозных волокон толщиной 0,33 текс. Поверхйостная плотность обоих холстов составила 100 г/м. После пропитки полотно подвергают термопрессованию при температуре , давлении 20 кгс/см в течение 40 сек. П р и мер 11. Составом, содержащим, вес..%: / Роданид натрия Окись ёшюминия остальное Воду пропитывают хЬлст с поверхностно плотностью 100-120 г/м, сформированный из нитроновых волокон т6лй(йно .0,33 такс,затем подвергают термопрес сованию при температуре ,давлении 15 кгс/см,в течение 30 сек. Использование изобретения позволяет получать нетканые материала раз личного назначения, в частности мат риалы, полученные согласно примерим 6, 7 и 9, могут использоваться в Йачестве фильтровальных; материалы, полученные согласно примеру В - в качестве основы синтетической кожи; Сравнительный ана материалов из по примеру 10 - для кожгалантерейных изделий, а по примеру 11 - в качестве прокладочного материала для швейной промышленности. Сравнительный анализ прочностных показателей нетканых материгшов, полученных согласно изобретению и при ч испбльзовании известных составов представлен в табл. 2. Анализ данных табл. 1 и 2 показыва Ет, что разрывная йрочйость образцов нетканого материала при использоваНИИ изобретения увеличивается в среднем в. 1,5-2 раза, что позволяет улучшить качество полученных нетканых материалов. 1 а б л и ц а 1 азрывной прочности нетканых капроамидййх волокон

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойного волокнистого материала | 1981 |

|

SU988925A1 |

| Способ получения амортизирующего многослойного нетканого материала | 1983 |

|

SU1158632A1 |

| Способ изготовления нетканой основы теплозвукоизоляционного линолеума | 1988 |

|

SU1606554A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2006 |

|

RU2300585C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| Способ получения нетканого материала | 1981 |

|

SU990903A1 |

| Нетканый ворсовый материал | 1978 |

|

SU768864A1 |

| Нетканый волокнистый материал | 1977 |

|

SU632774A1 |

| Способ получения волокнистогоМАТЕРиАлА | 1979 |

|

SU834276A1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

15 вес.% этиленкарбоната, 10 вес.% гексаметилентетрамина, 1,0 вес.% , вода - остальное

15 вес.% этиленкарбоната, Ю вес.% малеинового ангидрИда, вода - остальное

50 вес.% этиленкарбоната, 20 вес.% .диметилолэтиленмочевйны, вес.%

NH-CE, вода - остальное / , :: ;

15 вес.% этиленкарбоната, 10 вес.%

4

адипиновой кислоты, вода - остальное

5

20 вес.% этиленкарбоната, 20 вес.% адипиновой кислоты, вода - остальное Влийние состава на разрывную прочность

5,23 3,88

3,86 3,82 4,10

iT а б л и ц а 2 . . 7 -. 71718 Формула иэобрётенйя Состав для обработки нетканого материала, включающий водуй агёйт дйя набухания волокон, выбранный из группы: этиленкарбонат, моноэтанол-j амин, ЭТИЛОВЫЙ спирт, роданид, о т л и ч. а ю щ и и с я тем, что, с целью повышения прочности нетканого материала, состав дополнительно содержит модифицирующую добавку, выбранную из группы: гексаметилентетрамин,. диметилолэтилеНмочевина, адипиновая кислота, малёиновьзй ангидрид, окись 4 титана, окись магния, окись алгомини;, окись цинка, йодистый калий, при соотношении компонентов, вес.%: Агент для набуха 15-50 Модифицирующая добавка 0,0125-20: g остальное . - Источники информации, принятые во йнимание при экспертиз . 1. Патент Великобритании №1376360( кл„ D 2 В, опублик. 1974.

Авторы

Даты

1980-02-25—Публикация

1977-12-12—Подача