Это достигается тем, что в известном способе изготовления листового ячеистого материала, включающем операции укладки плоского листа полимериого материала между ячеистыми пуансоном и матрицей, смыкания пуансона и матрицы, нагрева и отверждения полимерного материала, перед укладкой полимерного листа между пуансоном и матрицей, его гофрируют в продольном направлении и перед смыканнем пуансона и матрицы расположенный между ними лист полимерного материала вдавливают в поперечном направлении в ячейки матрицы до облегания.

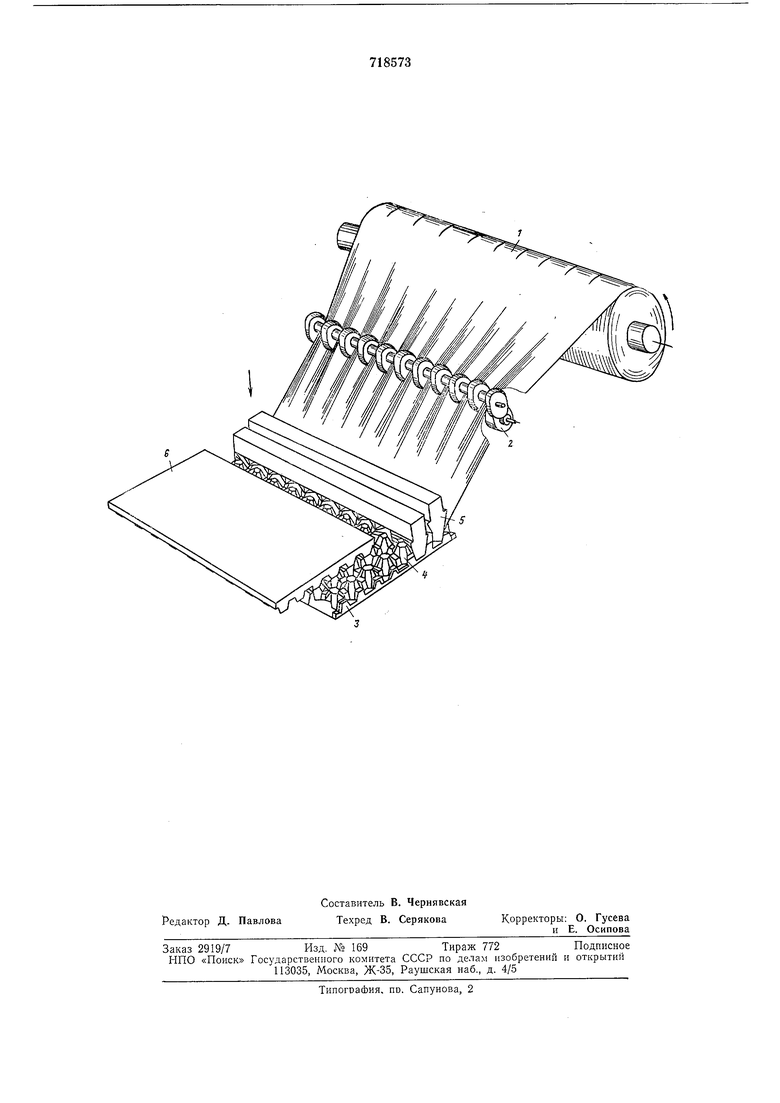

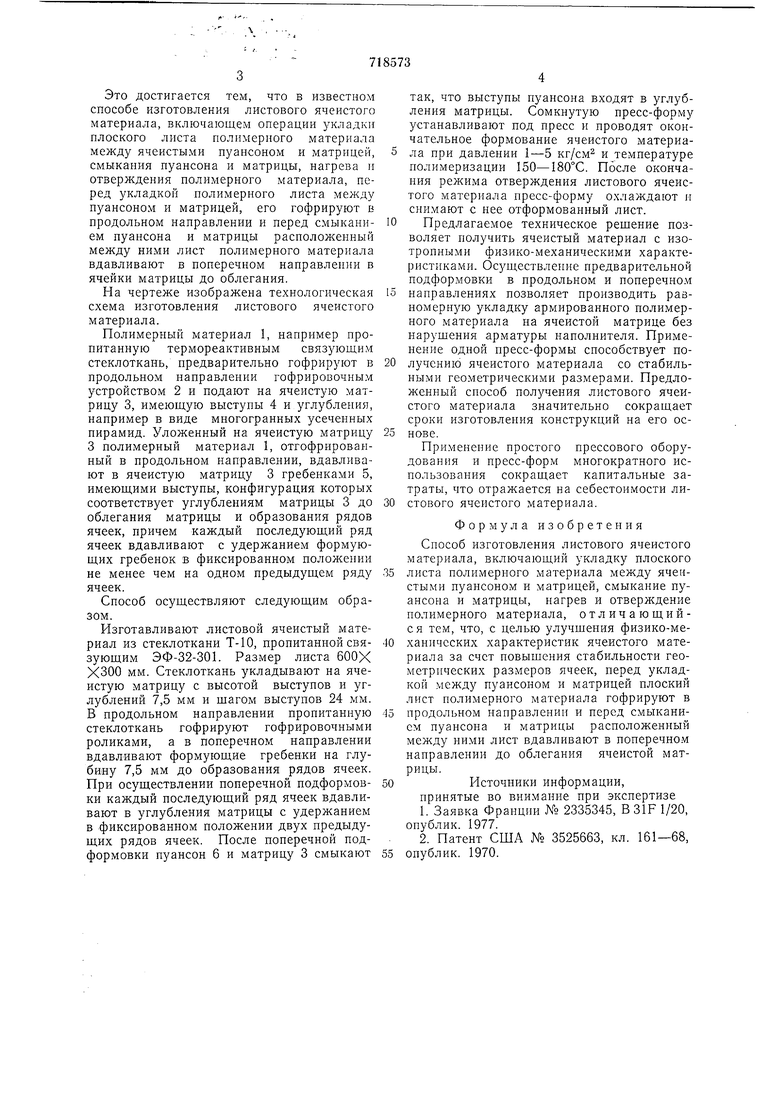

На чертеже изображена технологическая схема изготовления листового ячеистого материала.

Полимерный материал 1, например пропитанную термореактивным связующим стеклоткань, предварительно гофрируют в продольном направлении гофрировочным устройством 2 и подают на ячеистую матрицу 3, имеющую выступы 4 и углубления, например в виде многогранных усеченных пирамид. Уложенный на ячеистую матрицу 3 полимерный материал 1, отгофрированный в продольном паправлении, вдавливают в ячеистую матрицу 3 гребенками 5, имеющими выступы, конфигурация которых соответствует углублениям матрицы 3 до облегания матрицы и образования рядов ячеек, причем каждый последующий ряд ячеек вдавливают с удержанием формующих гребенок в фиксированном положении не менее чем на одном предыдущем ряду ячеек.

Способ осуществляют следующим образом.

Изготавливают листовой ячеистый материал из стеклоткани Т-10, пропитанной связующим ЭФ-32-301. Размер листа 600Х ХЗОО мм. Стеклоткань укладывают на ячеистую матрицу с высотой выступов и углублений 7,5 мм и щагом выступов 24 мм. В продольном направлении пропитанную стеклоткань гофрируют гофрировочными роликами, а в поперечном направлении вдавливают формующие гребенки на глубину 7,5 мм до образования рядов ячеек. При осуществлении поперечной подформовки каждый последующий ряд ячеек вдавливают в углубления матрицы с удержанием в фиксированном положении двух предыдущих рядов ячеек. После поперечной подформовки пуансон 6 и матрицу 3 смыкают

так, что выступы пуансона входят в углубления матрицы. Сомкнутую пресс-форму устанавливают под пресс и проводят окончательное формование ячеистого материала при давлении 1-5 кг/см и температуре полимеризации 150-180°С. После окончания режима отверждения листового ячеистого материала пресс-форму охлаждают и снимают с нее отформованный лист.

Предлагаемое техническое рещение позволяет получить ячеистый материал с изотропными физико-механическими характеристиками. Ос)ществлепие предварительной подформовки в продольном и поперечном направлениях позволяет производить равномерную укладку армированного полимерного материала на ячеистой матрице без парущения арматуры наполнителя. Применение одной пресс-формы способствует получению ячеистого материала со стабильными геометрическими размерами. Предложенный способ получения листового ячеистого материала значительно сокращает сроки изготовления конструкций на его основе.

Применение простого прессового оборудования и пресс-форм многократного использования сокращает капитальные затраты, что отражается на себестоимости листового ячеистого материала.

Формула изобретения

Способ изготовления листового ячеистого материала, включающий укладку плоского листа полимерного материала между ячеистыми пуансоном и матрицей, смыкание пуансона и матрицы, нагрев и отверждение полимерного материала, отличающийся тем, что, с целью улучщения физико-механических характеристик ячеистого материала за счет повыщения стабильности геометрических размеров ячеек, перед укладкой между пуансоном и матрицей плоский лист полимерного материала гофрируют в продольном направлении и перед смыканием пуансона и матрицы расположенный между ними лист вдавливают в поперечном направлении до облегания ячеистой матрицы.

Источники информации,

принятые во внимание при экспертизе

1.Заявка Франции № 2335345, В 31F 1/20, оиублик. 1977.

2.Патент США № 3525663, кл. 161-68, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листового ячеистого материала | 1981 |

|

SU954249A2 |

| Способ изготовления листового ячеистого материала | 1982 |

|

SU1085845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| Устройство для гофрирования листового материала | 1980 |

|

SU929447A1 |

| Инструмент для гофрирования листового материала | 1981 |

|

SU958109A1 |

| ПАНЕЛЬ СРЕДНЕГО СЛОЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2507352C1 |

| Устройство для гофрирования листового материала | 1979 |

|

SU882767A2 |

| Устройство для изготовления из листового полимерного материала изделий ячеистого профиля | 1990 |

|

SU1781071A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ РАДИОПРОЗРАЧНОЙ ПАНЕЛИ СО СРЕДНИМ СЛОЕМ КАЛИБРОВАННОГО ПЕНОПЛАСТА | 2011 |

|

RU2486060C2 |

| Устройство для гофрирования листового материала | 1981 |

|

SU994284A2 |

Авторы

Даты

1980-02-29—Публикация

1978-09-14—Подача