1

Изобретение относится к технологическому оборудованию для прессования пластмасс, а конкретно - к пресс-форумам для получения гофрированных листовых, и может быть использовано при глубоком двухстороннеячеистом гофрировании загот;овок, плохо поддающихся вытяжке, например пропитанных связующим стеклотканей.

По основному авт. св. № 765001, известно устройство для гофрирования листового материала, содержащее матрицу и пуансон, выполненные из отдельных зубчатых реек, количество и профиль зубьев которых в матрице соответствует количествуи профилю впадин между зубьями реек пуансона, причем формующие поверхности матрицы и пуансона выполнены в виде выпуклого профиля и расположены перпендикулярно относительно друг друга, а зубчатые рейки как матрицы, так и пуансона, снабжены изогнутыми упругими элементами, проходящими через сквозные отверстия каждой рейки, каждая зубчатая рейка матрицы и пуансона снабжена автономным нагревательным элементом, а к центральной зубчатой рейке матрицы прикреплена огр.аничительная рамка, соответствующая периметру эаготхэвки 1 .

К недостаткам этого устройства относится то, что в случае переработки материалов повьниенной жесткости (стеклотканей на основе высокомодульных стекловолокон и т.п.) резко снижается качество изделий, так как многие из формируег 1х ячеек, особен10но по периферии пресс-формы, оказываются разорванными из-за переменного, увеличивающегося по мере замыкания пpecc-фop вл, коэффициента перекрытия сопрягающихся зубьев мат15рицы и пуансоана, что приводит к ухудшению условий укладывания ткани в ячейки и к ее разрывам. Диапазон использования этого устройства ограничен также определенным соотнояени20ем между шагом и высотой формируемых ячеек. .

Цель изобретения - расширение диапазона использования устройства и улучшения качества гофрирования.

25 Указанная цель достигается тем, что в устройстве для гофрирования листового материала, содержащем матрицу и пуансон, выполненные из отдельных зубчатых реек, количество

30 и профиль зубьев которых в матрице

соответствует количеству и профилю впадин мегвду зубьями реек пуансона, причем формующие поверхности матрицы и пуансона выполнены в виде выпуклого профиля и расположены перепендикулярно относительно друг друга, а зубчатые рейки как матрицы, так и пуандона, снабжены, изогнутыми упругими элементами, проходящими через (Сквозные отверстия каждой рейки, каждая зубчатая рейка матрицы и пуансона снабжена автономным нагревательным элементом, а к центральной зубчатой рейке матрицы приклеплеНа ограничительная рамка, соответствующая периметру заготовки, матрица и пуансон снабжены рычажными механизмами, каждый изкоторых одНим своим концом шарнирно соединен с плитой пресса, а другой его конец снабжен роликами, опирающимися на тыльные поверхности зубчатых реек, причем упругие элементы матрицы и пуансона посредством пружин шарнирно соединены с плитами пресса.

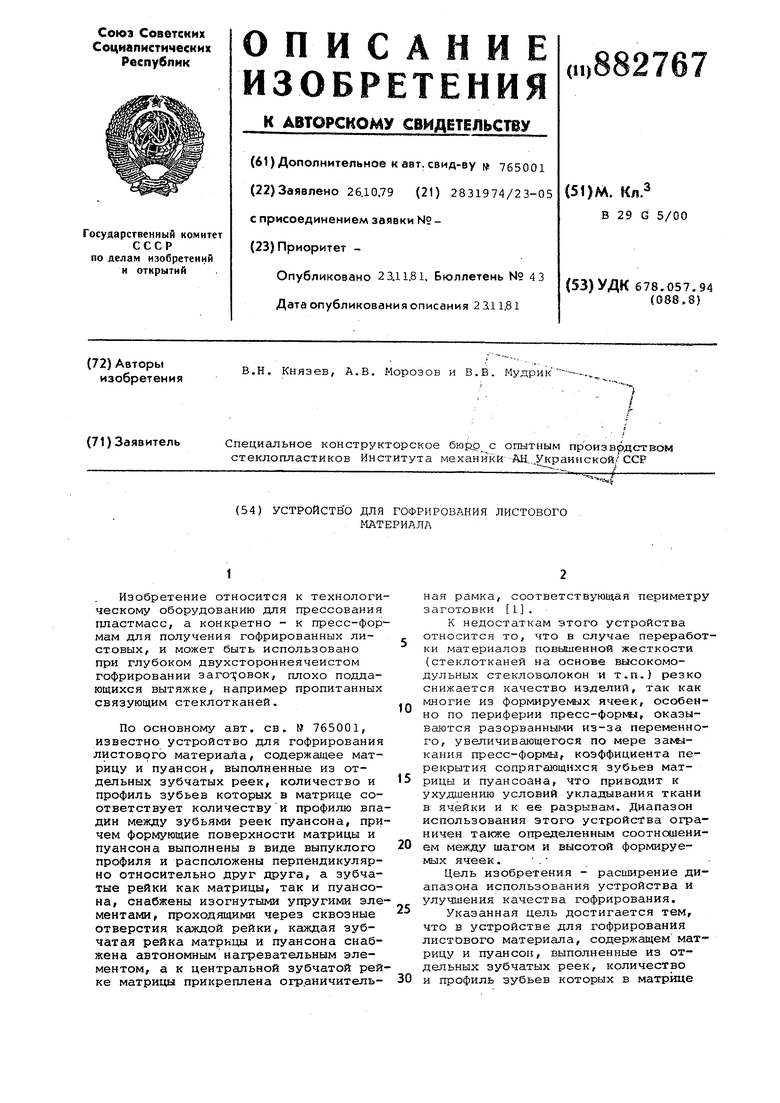

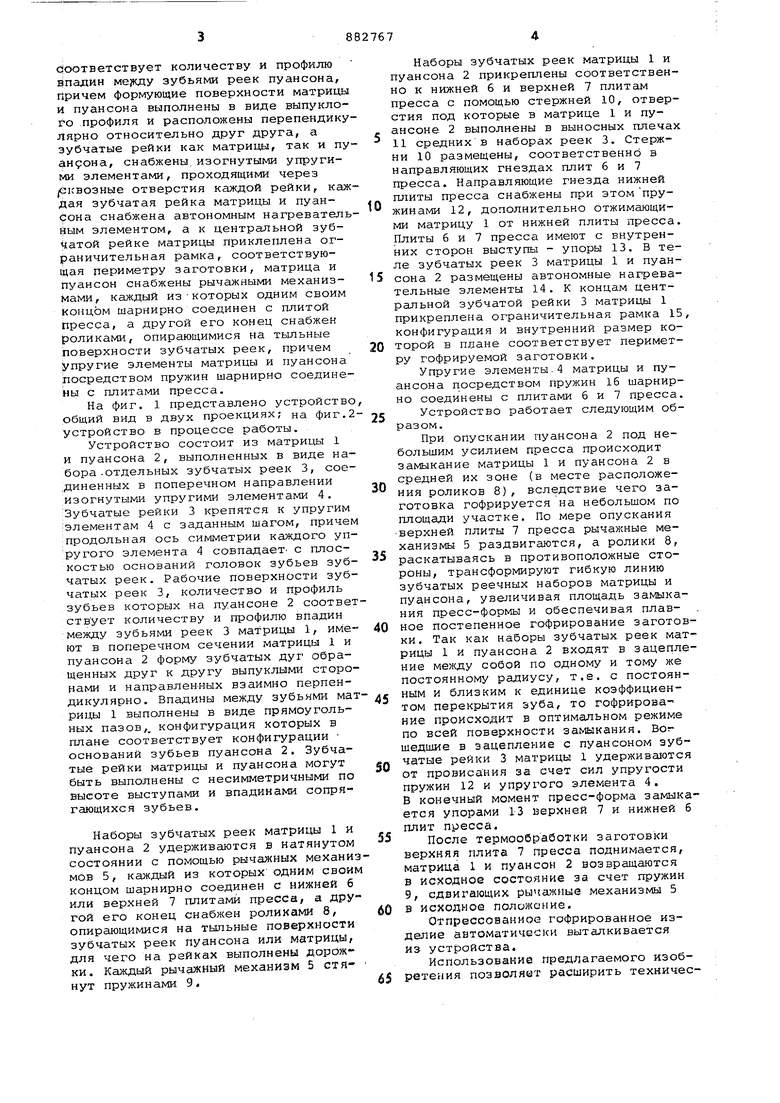

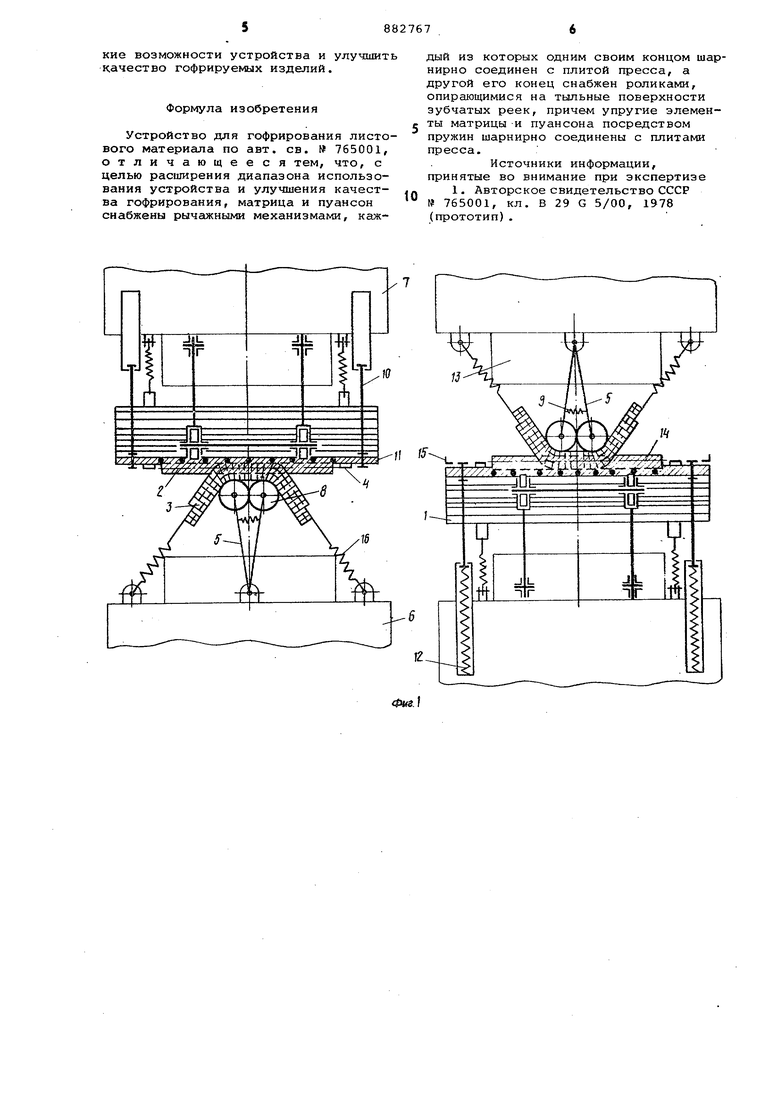

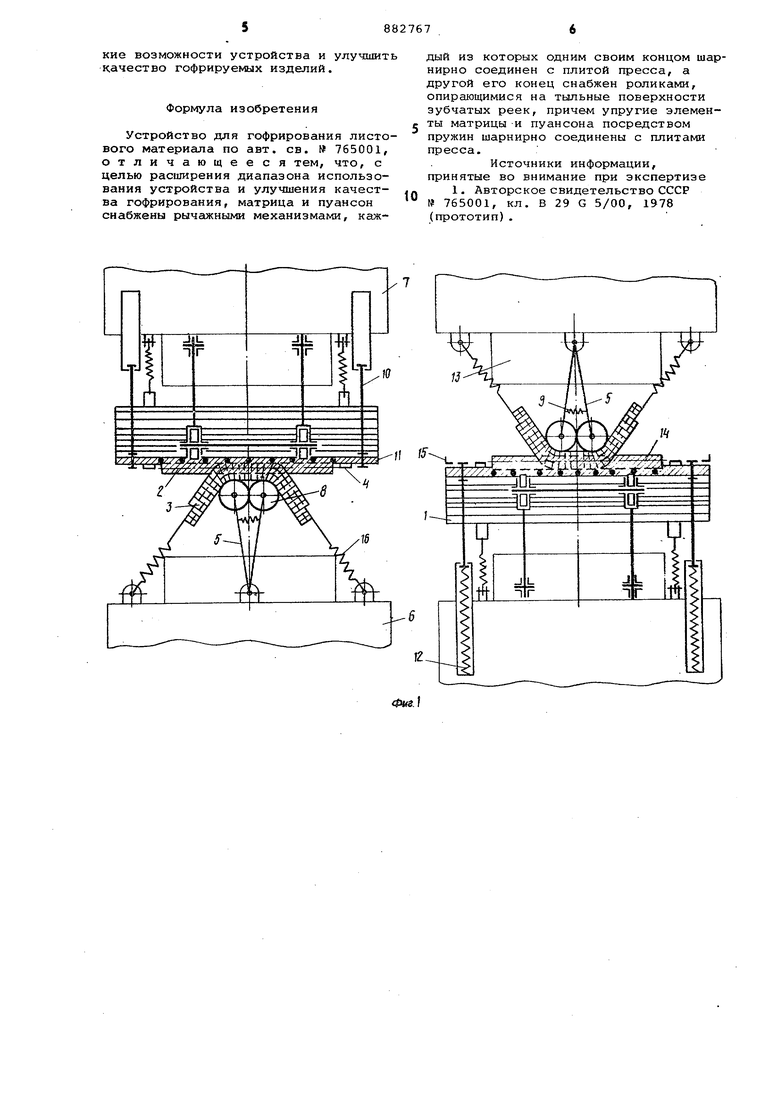

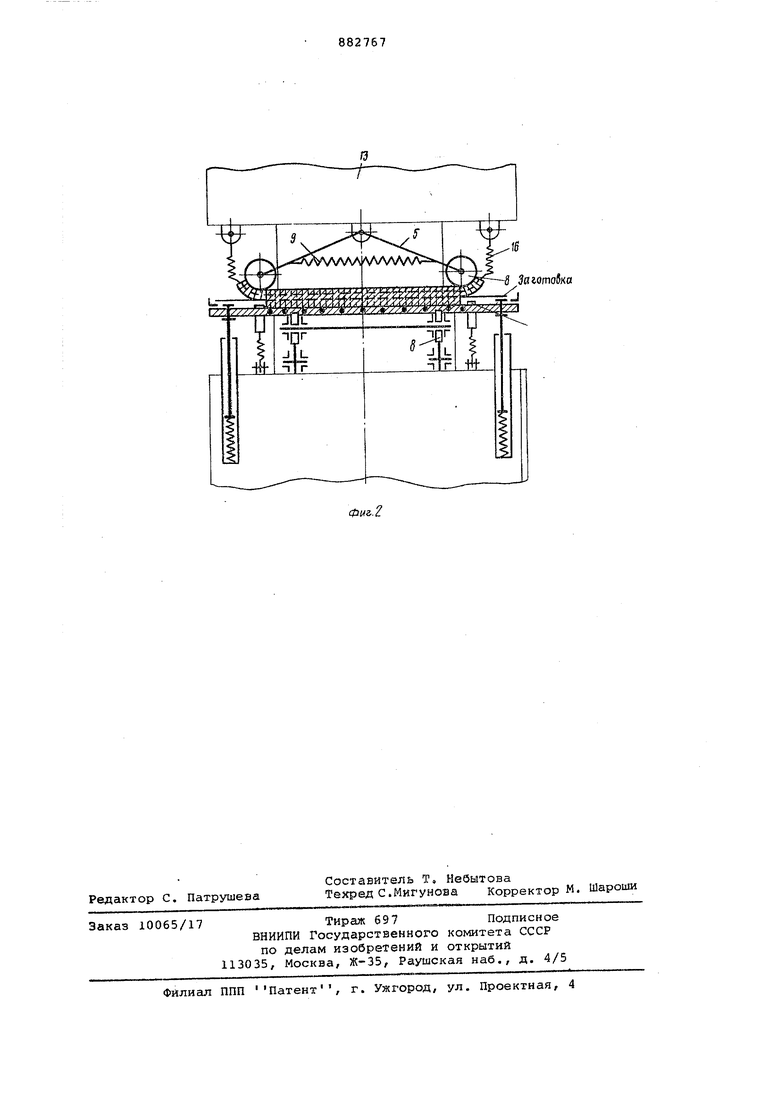

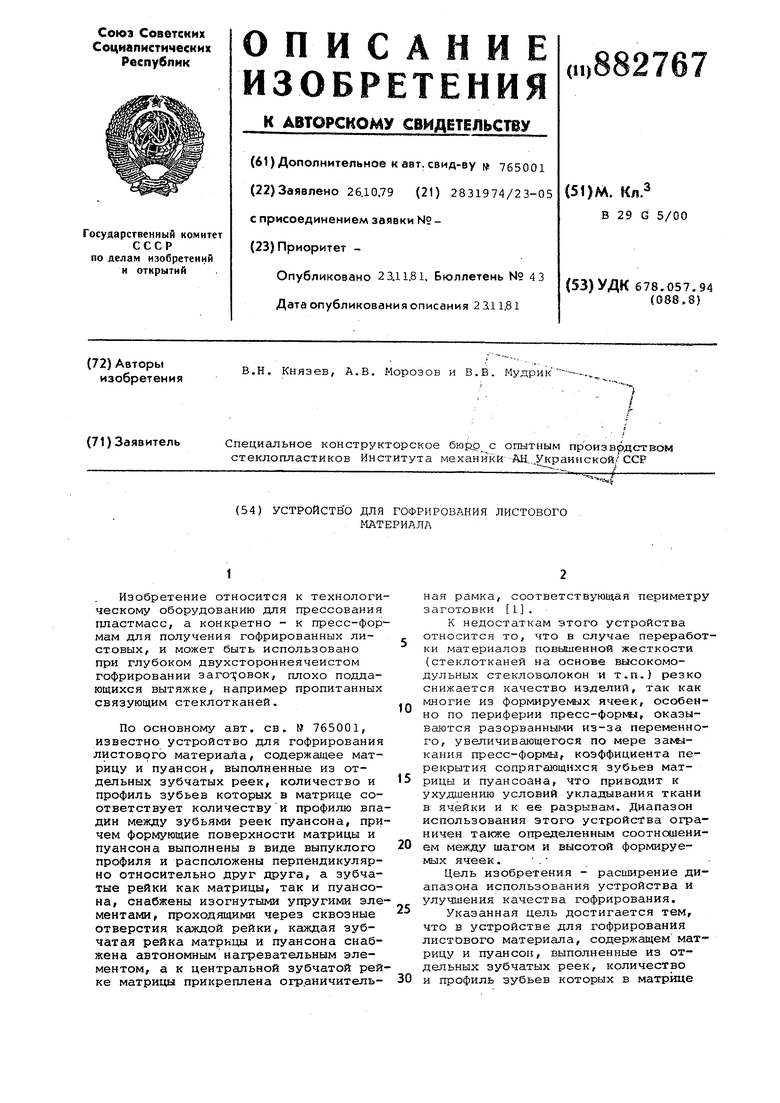

На фиг. 1 представлено устройство общий вид в двух проекциях; на фиг.2устройство в процессе работы.

Устройство состоит из матрицы 1 и пуансона 2, выполненных в виде набора .отдельных зубчатых реек 3, соединенных в поперечном направлении изогнутыми упругими элементами 4. Зубчатые рейки 3 крепятся к упругим элементам 4 с заданным шагом, причем продольная ось симметрии каждого упругого элемента 4 совпадает- с плоскостью оснований головок зубьев зубчатых реек. Рабочие поверхности зубчатых реек 3, количество и профиль зубьев которых на пуансоне 2 соответствует количеству и профилю впадин между зубьями реек 3 матрицы 1, имеют в поперечном сечении матрицы 1 и пуансона 2 форму зубчатых дуг обращенных друг к другу выпуклыми сторонами и направленных взаимно перпендикулярно. Впадины между зубьями матрицы 1 выполнены в виде прямоугольных пазов,, конфигурация которых в плане соответствует конфигурации оснований зубьев пуансона 2. Зубчатые рейки матрицы и пуансона могут быть выполнены с несимметричными по высоте выступами и впадинами сопрягающихся зубьев.

Наборы зубчатых реек матрицы 1 и пуансона 2 удерживаются в натянутом состоянии с помощью рычажных механизмов 5, каждый из которых одним своим концом шарнирно соединен с нижней б или верхней 7 плитами пресса, а Другой его конец снабжен роликами 8, опирающимися на тыльные поверхности зубчатых реек пуансона или матрицы/ для чего на рейках выполнены дорожки. Каждый рычажный механизм 5 стянут пружинами 9.

Наборы зубчатых реек матрицы 1 и пуансона 2 прикреплены соответственно к нижней б и верхней 7 плитам пресса с помощью стержней 10, отверстия под которые в матрице 1 и пуансоне 2 выполнены в выносных плечах И средних в наборах реек 3. Стержни 10 размещены, соответственно в направляющих гнездах плит б и 7 пресса. Направляющие гнезда нижней плиты пресса снабжены при этом пружинами 12, дополнительно отжимающими матрицу 1 от нижней плиты пресса. Плиты б и 7 пресса имеют с внутренних сторон выступы - упоры 13. В теле зубчатых реек 3 матрицы 1 и пуансона 2 размещены автономные нагревательные элементы 14. К концам центральной зубчатой рейки 3 матрицы 1 прикреплена ограничительная рамка 15 конфигурация и внутренний размер которой в пеане соответствует периметру гофрируемой заготовки.

Упругие элементы.4 матрицы и пуансона посредством пружин 16 шарнирно соединены с плитами 6 и 7 пресса.

Устройство работает следующим образом.

При опускании пуансона 2 под небольшим усилием пресса происходит замыкание матрицы 1 и пуансона 2 в средней их зоне (в месте расположения роликов 8), вследствие чего заготовка гофрируется на небольшом по площади участке. По мере опускания -верхней плиты 7 пресса рычажные механизмы 5 раздвигаются, а ролики 8, раскатываясь в противоположные стороны, трансформируют гибкую линию зубчатых реечных наборов матрицы и пуансона, увеличивая площадь замыкания пресс-формы и обеспечивая плавное постепенное гофрирование заготовки. Так как наборы зубчатых реек матрицы 1 и пуансона 2 входят в зацепление между собой по одному и тому же постоянному радиусу, т.е. с постоянным и близким к единице коэффициентом перекрытия зуба, то гофрирование происходит в оптимальном режиме по всей поверхности замыкания. Во шедшие в зацепление с пуансоном зубчатые рейки 3 матрицы 1 удерживаются от провисания за счет сил упругости пружин 12 и упругого элемента 4. В конечный момент пресс-форма замыкается упорами 13 верхней 7 и нижней 6 плит пресса.

После термообработки заготовки верхняя плита 7 пресса поднимается, матрица 1 и пуансон 2 возвращаются 8 исходное состояние за счет пружин 9, сдвигающих рычажные механизмы 5 в исходное положение.

Отпрессованное гофрированное изделие автоматически выталкивается из устройства.

Использование предлагаемого изобретения позволяет расширить технические возможности устройства и улучшит качество гофрируемых изделий. Формула изобретения Устройство для гофрирования листо вого материала по авт. св. 765001, отличающееся тем, что, с целью расширения диапазона использования устройства и улучшения качества гофрирования, матрица и пуансон снабжены рычажны механизмами, каждый из которых одним своим концом шарнирно соединен с плитой пресса, а другой его конец снабжен роликами, опираю1цимися на тыльные поверхности зубчатых реек, причем упругие элементы матрицы и пуансона посредством пружин шарнирно соединены с плитами пресса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 765001, кл. В 29 G 5/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования листового материала | 1981 |

|

SU994284A2 |

| Устройство для гофрирования листового материала | 1980 |

|

SU929447A1 |

| Устройство для гофрирования листового материала | 1978 |

|

SU765001A1 |

| Устройство для изготовления из листового полимерного материала изделий ячеистого профиля | 1990 |

|

SU1781071A1 |

| Устройство для гофрирования листового материала | 1982 |

|

SU1007998A1 |

| Устройство для гофрирования листового материала | 1980 |

|

SU925655A1 |

| Устройство для гофрирования листового материала | 1980 |

|

SU925656A1 |

| Устройство для гофрирования листового материала | 1981 |

|

SU988576A1 |

| Инструмент для гофрирования листового материала | 1981 |

|

SU958109A1 |

| Устройство для гофрирования полосо-ВОгО МАТЕРиАлА | 1979 |

|

SU829260A1 |

Авторы

Даты

1981-11-23—Публикация

1979-10-26—Подача