Изобретение относится к литейному производству и предназначено для получения высокогерметичных фасонных литых деталей из алюми1шевых, магниевых и медных сплавов в песчаных и других формах в условиях всестороннего газового (воздушного) давления на трех стадиях литейного цикла (выдержка жидкого металла перед заливкой, заливка металла в форму и кристаллизация отливки). Известны автоклавы, включающие герМетйЧ ный корпус с установленной в нем подвижной тележкой для литейных форм, подвижную кры ку, заливочное устройство со стопором, расположенное над литейной формой . В указанном автоклаве залЛвочное устройство расположено таким образом, что рабочий объем крышки горловины не используется. Та кая конструкция является неэкономичной и может быть принята только для подпитки при быльной части. При большом количестве заливаемого металла такая конструкция является неприемлемой. Для лучшего использования полезного o6v ема автоклавов и сокращения расхода сжатого газа (воздуха) заливочные устройства со стопорами частно pacfttiMf Y в спе1у1алТнь1х Горловинах корпуса и закрывают крышкой горловины, вьшблйеннбй в виде эллиптического дниша с отбортовкой и фланцем. Заливочное устройство со стопором располагают таким образом, чтобы максимально использовать объем крышки горловины, при этбмзалйвочное yet- ройство выступает за фланец горловины, что .f делает Ш ШШа|ШШ - ЩШаМГйр1ШШ7ер- ловины путем ее горизонтального перемещения. Известен также автоклав для получения отливок, в котором крышка горловины снабжена двумя роликами, укрепленными на кронштейнах, приведенных к полукольцу, скреплённому с фланцем крышки. На корпусе горловины установлены два копира и гидроцилиндр, шток которого шарнирно соединен с крышкой. Причем ось гидроцилиндра находится выше осей роликов 2. Для открывания крышки рабочая жидкость подается под давлением в штоковую полость гидроцили1щра, и крышка смещается в горизонтальной ПЛОСКОСТИ, при этом ролики катятся по горизонтальным участкам копиров, за Г Шйк:й; йрШтсяF :ё еф|ТИ1

копиров, препятствуя дальнейшему перемещеШю крышки в горизонтальной плоскости. При Этом крышка поворачивается вокруг осей роликов на угол, несколько больший 90, И удер жийается в этом положении гидроцилиндром.

К недостаткам данной конструкции следует отнести вЪэмояМость йёпра ййльйого зШйрйвания крыш1 и, когда ролики начинают перемешаться ю по горизонтальным участкам копиров до завершения ШвороТа крышки в горизонтальное положение, и ненаде1жность удержа1Шя крышки и открытом положении при падении давления в ТИДроцилиндре, например в результатеобры- 15 ва труббНрОвЪда, что может прИвёста к несчаст ному случаю.,.,„-,...„Цепью изобретейий является InoBbiuieHHe надежности устройства в работе и безопасности при эксплуатации.20

Указанная цель достигается тем, что автоклав снабжен скользящими шпошсами, укреп лШйЫмИ на крышке горловины и взаимодей с1в ЯщйШ С копирными иаправляюшими, устййовленными на кЬрпусе шар1ш рно7 И

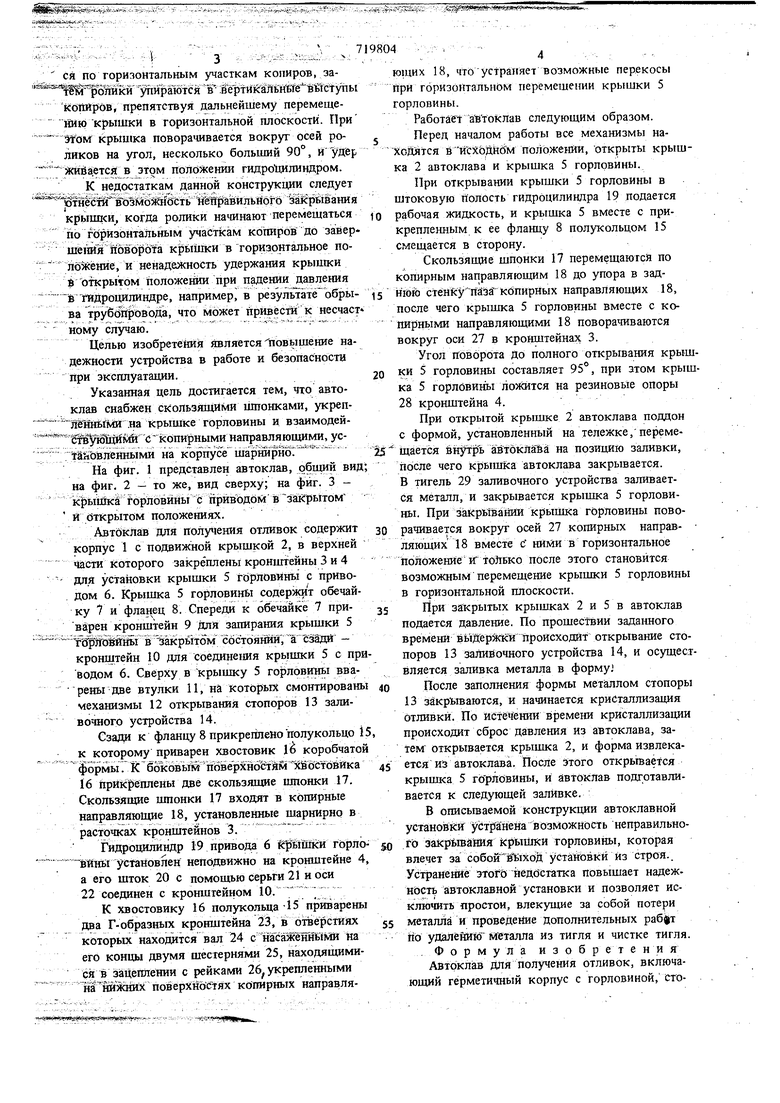

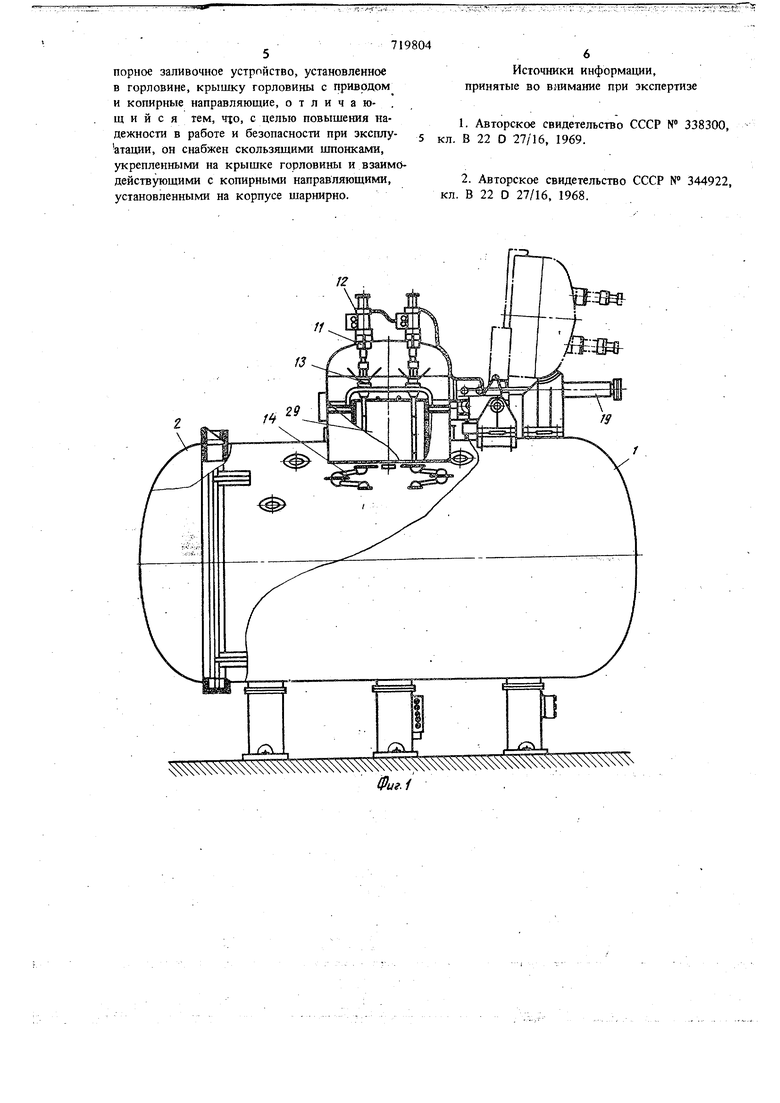

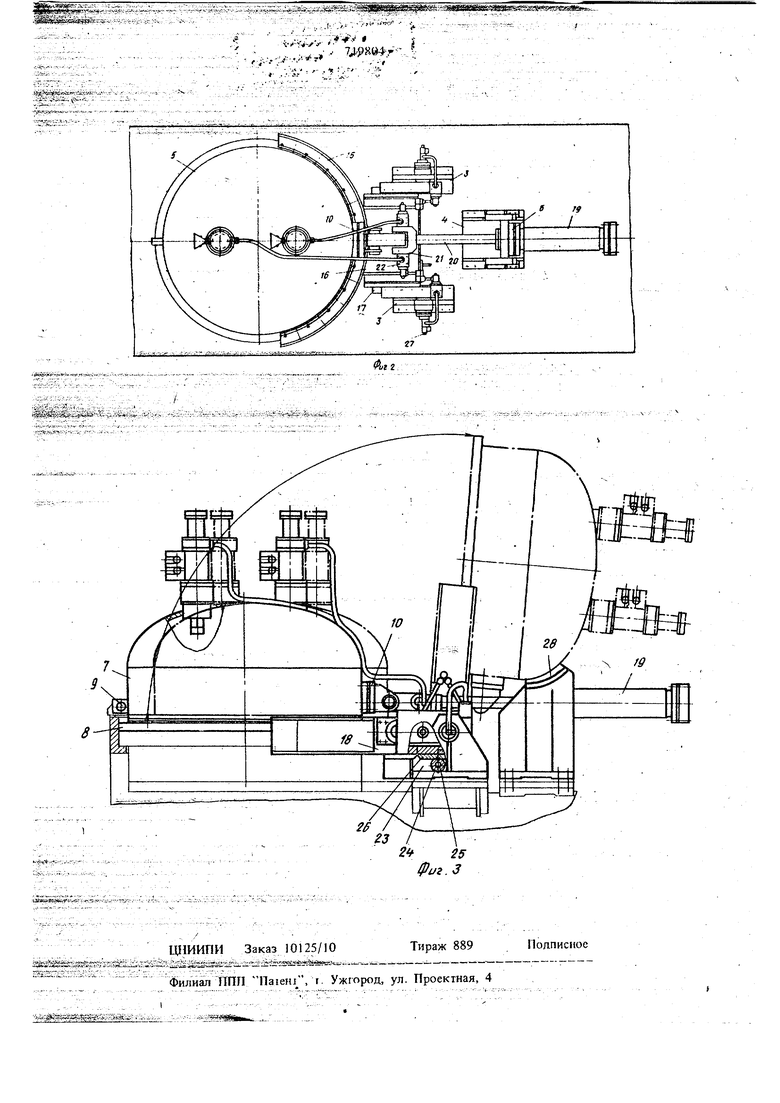

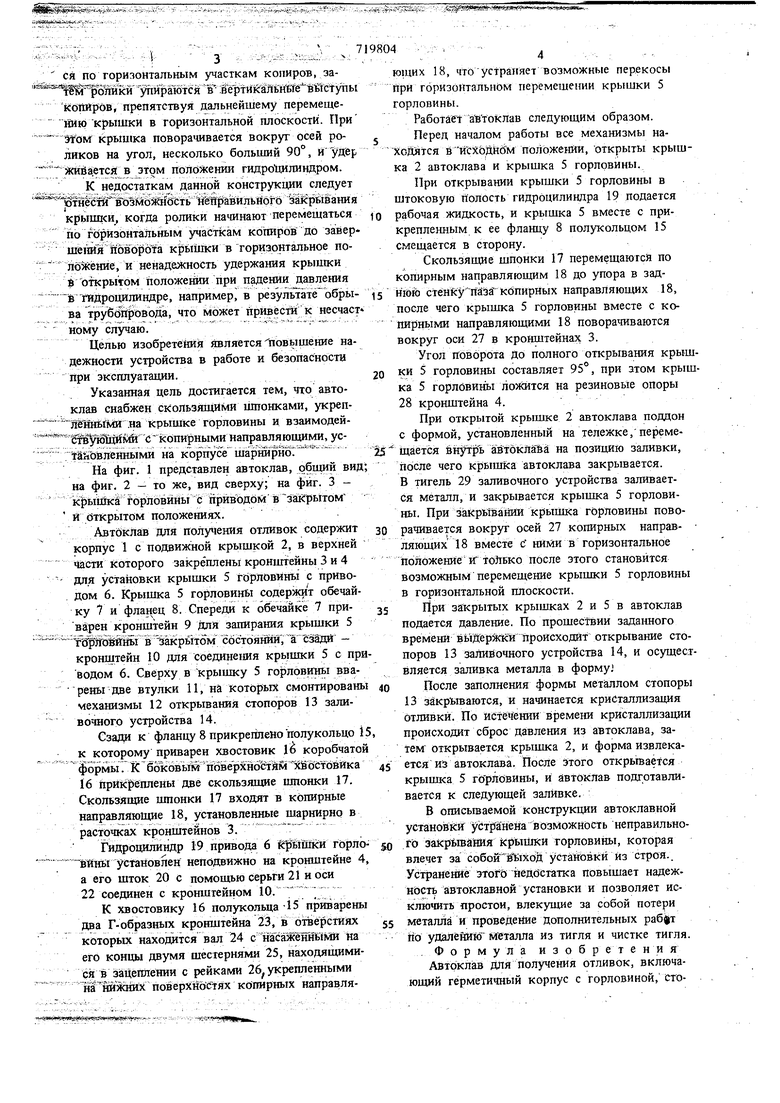

На фиг. 1 представлен автоклав, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 крьхшка 1 6рловйны С йрйвЪдой в закрытом И бткрытом положениях.

АвтОкЛав для получения отливок содержит зо корпус 1 с подвижной крышкой 2, в верхней части которого закреплены кроншт ейны 3 и 4 для установки крышки 5 ribpnOBMHbi с приводом 6. Крышка 5 горловины содеряс т обечайку 7 и фланец 8. Спереди к обечайке 7 при- j варен кронштейн 9 Для запирания крышки 5 Т ЙЙЙйы В акрь1Том состояйнй; Т сзади кронштейн 10 для соедине Шя крь1шки 5 с приводом 6. Сверху в крышку 5 горловины вварены две втулки И, на которых смонтированы 40 механизмы 12 открывания стопоров 13 заливочного устройства 14.

Сзади к фланцу 8 прикреплено полукольцо 15, к которому приварен хвостовик 16 коробчатой формы. К боКовьгм ШверМойЙм зШбстЬвйка 45 16 прикреплены две скользящие шпонки 17. Скользящие шпонки 17 входят в копирные направляющие 18, установленные шарнирно в расточках кронштейнов 3.

Гидроцилиндр 19 привода 6 1фёШ1ки горло- щ вйнЫ установлен; неподвижно на кронштейне 4, а его шток 20 с помощью серьги 21 и оси 22 соединен с кронштейном 10.

К хвостовику 16 полукольца -15 приварены два Г-образных кронштейна 23, в отверстиях jj которых находатся вал 24 с ШсажённЫмй на его концы двумя шестернями 25, находящимися в :зацеплении с рейками 26 укрепленными Ж нйжних поверхнос/гях копирных направля «ss e«: Wg«u «sSS4 aST 3K.W

щих 18, чтоустраняет возможные перекосы ри горизонтальном перемещении крышки 5 орловины.

Работает aвтokлaв следуюшим образом.

Перед началом работы вс« механизмы наоДятся ийсхЬДйом положении, открыты крыша 2 автоклава и крышка 5 горлрвины.

При открывании крышки 5 горловины в токовую полость гидроцилиндра 19 подается рабочая жидкость, и крышка 5 вместе с прикрепленным к ее фланцу 8 полукольцом 15 смещается в сторону.

Скользящие шпонки 17 перемещаются по опирным направляющим 18 до упора в задюю стёнку паэа кбпирных направляющих 18, после чего крышка 5 горловины вместе с копирнь1ми направляющими 18 поворачиваются вокруг оси 27 в кронштейнах 3.

Угол поворота До полного открывания крышки 5 горловины составляет 95°, при этом крышка 5 горловины ло)йнтся на резиновые опоры 28 кронштейна 4.

При открытой крышке 2 автоклава поддон с формой, установленный на тележке,перемеЩается внутрь автбклабЛ на позицию заливки, после чего к рьпцка автоклава закрывается. В тигель 29 заливочного устройства заливаетСя металл, и закрывается крышка 5 горловины. При закрьШаНИИ крышка горловины поворачивается вокруг осей 27 копирных направ- ляющих 18 вместе С нИми в горизонтальное положение и toJibKo после этого становится возможным перемещение крынжи 5 горловины в горизонтальной плоскости.

При закрытых крышках 2 и 5 в автоклав подается давление. По прошествии заданного времени выдержки происходит открывание стопоров 13 залийочного устройства 14, и осуществляется заливка металла в фopмyJ

После заполнения формы металлом стопоры 13 закрываются, и начинается кристаллизация отливки. По истечении времени кристаллизации происходит сброс давления из автоклава, затем открывается крышка 2, и форма извлекается из автоклава. После этого открывается крышка 5 гбрловины, и автоклав подготавливается к следующей заливке.

В описываемой конструкции автоклавной устано1Вк:й устранена возможность неправильного эакрьгоашя крышки горловины, которая влечет за собой вТбтоД установки Из строя.. Устранение этоШ Недостатка повышает надежность автоклавной установки и позволяет исключить простои, влекущие за собой потери металла и проведение дополнительных раб|т по удалейию Металла из тигля и чистке тигля. . Формула изобретения

Автоклав Для получения отливок, включающий герметичный корпус с горловиной, стопорное заливочное устройство, установленное в горловине, крышку горловины с приводом и копирные направляющие, отличаю- . щ и и с я тем, чцо, с целью повышения надежности в работе и безопасности при эксплуатации, он снабжен скользящими шпонками, укрепленными на крышке горловины и взаимодействуюшими с копирными направляющими, установленными на корпусе шарнирно.

Источники информации, принятые во В}шмание при экспертизе

1. Авторское свидетельство СССР № 338300 5 кл. в 22 о 27/16, 1969.

2. Авторское свидетельство СССР N 344922 кл. В 22 О 27/16, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоклав для получения отливок | 1977 |

|

SU621462A1 |

| АВТОКЛАВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1972 |

|

SU344922A1 |

| АВТОКЛАВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1972 |

|

SU338300A1 |

| Механизм для открывания стопора заливочного устройства автоклавных установок | 1975 |

|

SU933236A2 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| МЕХАНИЗМ ДЛЯ ОТКРБ1ВАНИЯ СТОПОРА ЗАЛИВОЧНОГО УСТРОЙСТВА АВТОКЛАВНЫХ УСТАНОВОК | 1973 |

|

SU394160A1 |

| Заливочное устройство | 1976 |

|

SU980957A1 |

| АВТОКЛАВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1972 |

|

SU329958A1 |

| ЛИТЕЙНАЯ КОМПРЕССИОННАЯ УСТАНОВКА | 1973 |

|

SU371018A1 |

| Машина литья под низким давлением | 1985 |

|

SU1324757A1 |

«г/

Авторы

Даты

1980-03-05—Публикация

1977-10-14—Подача