Изобретение относится к-машиностроению, в частности к станкаил для заточки режущего инструмента, и может быть исполь.зовано в различных областях промышленности, где требуется осуществлять автоматическую заточку режущего инструмента, например на предприятиях горного машиностроения для заточки твердосплавных долотчатых буровых коронок.

Известен заточной станок, содержащий станину, на которой установлен с возможностью возвратно-поступательного перемещения суппорт с приводом, несущий голов,ку, смонтированную с возможностью возвратнокачательного перемещения на поворотном валу от отдельного привода, выполненного в виде червячного редуктора с эксцентриком, и шпиндельную бабку с подпружиненным шпинделем 1 .

Однако наличие в известном станке двух отдельных приводов перемещения ползуна и возвратно-качательного перемещения головки значительно усложняет настройку станка, усложняет его конструкцию, -вследствие чего резко снижается производитель- ность и качество заточки.

Цель изобретения - повышение про изводительности и качества 3ato4KH.

Указанная цель достигается тем, что станок снабжен полумуфтгини,смонтированными на поворотном валу, одна ;из которых соединена с эксцентриком червячного редуктора, а другая посредством введенных в станок рычага, кулачка и эксцентрика, установленных на ползуне, связана с приводом ползуна, при этом привод суппорта кинематически соединен с приводом возвратно-качательного перемещения головки посредством указанных полумуфт.

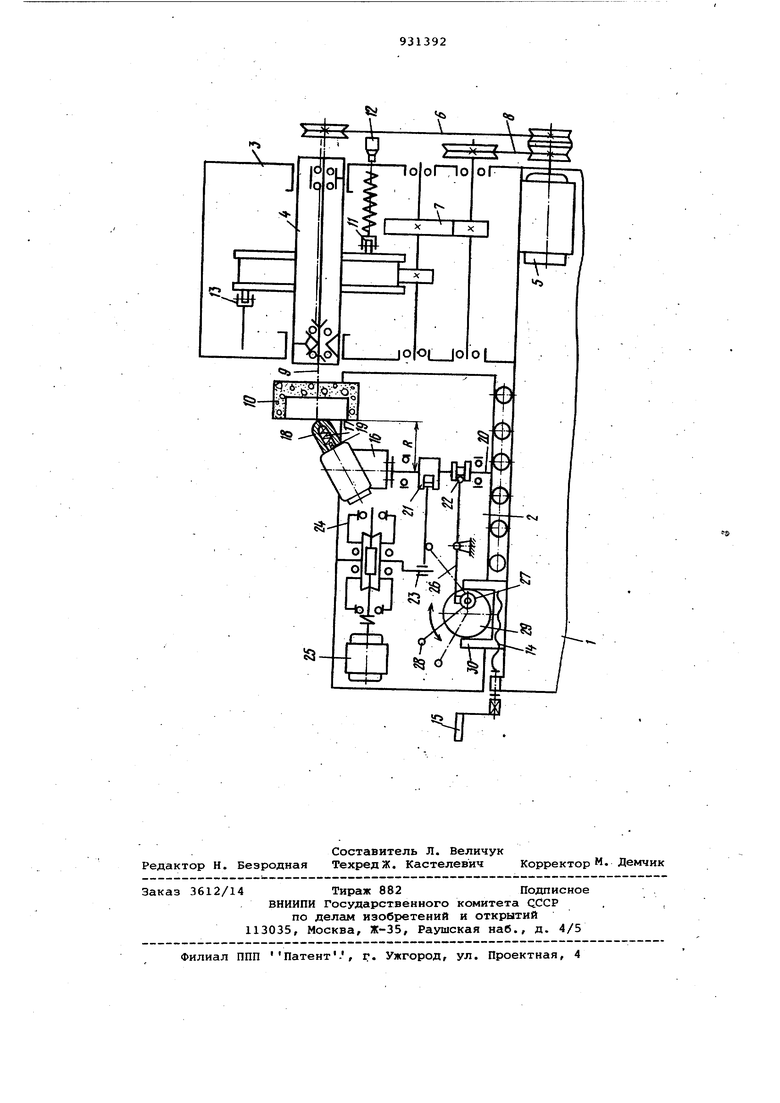

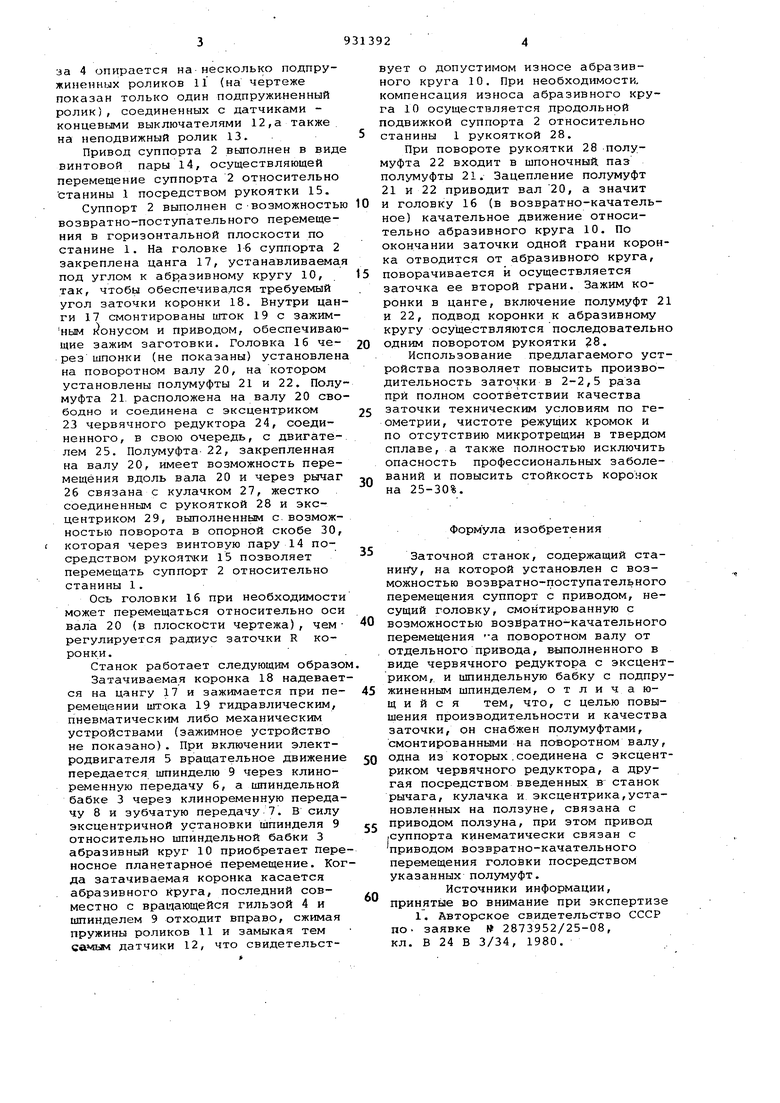

На чертеже, показана кинематическая схема станка.

Станок содержит станину 1, на 20 которой смонтированы суппорт 2,

-шпиндельная бабка 3, содержащая вра щающуюся гильзу 4, соединенную с приводом 5 клиноременной передачей 6. Дополнительно вращающаяся гильза 4 соединена с приводом 5 через зубчатую передачу 7 и клиноременную передачу 8.

Во вращающейся гильзе 4 на подшипниках качения эксцентрично уЙтановлен шпиндель 9 с чашечньм абразивньм кругом 10. Вращающаяся гиль-, за 4 опирается на несколько подпружиненных роликов II (на чертеже показан только один подпружнненный ролик), соединенных с датчиками концевыми выключателями 12,а также на неподвижный ролик 13. Привод суппорта 2 выполнен в вид винтовой пары 14, осуществляющей перемещение суппорта 2 относительно станины 1 посредством рукоятки 15. Суппорт 2 выполнен с-возможность возвратно-поступательного перемещения в горизонтальной плоскости по станине 1. На головке 16 суппорта 2 закреплена цанга 17, устанавливаема под углом к абразивному кругу 10, так, чтобы обеспечивался требуемый угол заточки коронки 18. Внутри цан ги 17 смонтированы шток 19с зажимным i oHycoM и приводом, обеспечиваю щие зажим заготовки. Головка 16 через шпонки (не показаны) установлен на поворотном валу 20, на котором установлены полумуфты 21 и 22. Полу муфта 21 расположена на валу 20 сво бодно и соединена с эксцентриком 23 червячного редуктора 24, соединенного, в свою очередь, с двигателем 25. Полумуфта 22, закрепленная на валу 20, имеет возможность перемещения вдоль вала 20 и через рычаг 26 связана с кулачком 27, жестко соединенным с рукояткой 28 и эксцентриком 29, выполненным с. возможностью поворота в опорной скобе 30, которая через винтовую пару 14 посредством рукоятжи 15 позволяет перемещать суппорт 2 относительно станины 1. Ось головки 16 при необходимости может перемещаться относительно оси вала 20 (в плоскости чертежа), чем регулируется радиус заточки R коронки. Станок работает следующим образо Затачиваемая коронка 18 надевает ся на цангу 17 и зажимается при перемещении штока 19 гидравлическим, пневматическим либо механическим устройствами (зажимное устройство не показано). При включении электродвигателя 5 вращательное движение передается шпинделю 9 через клиноременную передачу 6, а шпиндельной бабке 3 через клиноременную передачу 8 и зубчатую передачу 7. В силу эксцентричной установки шпинделя 9 относительно шпиндельной бабки 3 абразивный круг 10 приобретает пере носное планетарное перемещение. Ког да затачиваемая коронка касается абразивного круга, последний совместно с вращающейся гильзой 4 и шпинделем 9 отходит вправо, сжимая пружины роликов 11 и замыкая тем датчики 12, что свидетельствует о допустимом износе абразивного круга 10. При необходимости, компенсация износа абразивного круга 10 осуществляется .продольной одвижкой суппорта 2 относительно станины 1 рукояткой 28. При повороте рукоятки 28 полумуфта 22 входит в шпоночный паз полумуфты 21. Зацепление полумуфт 21 и 22 приводит вал 20, а значит и головку 16 (в возвратно-качательное) качательное движение относительно абразивного круга 10. По окончании заточки одной грани коронка отводится от абразивного круга, поворачивается и осуществляется заточка ее второй грани. Зажим коронки в цанге, включение полумуфт 21 и 22, подвод коронки к абразивному кругу осуществляются последовательно одним поворотом рукоятки 28. Использование предлагаемого устройства позволяет повысить производительность заточки в 2-2,5 раза при полном соответствии качества заточки техническим условиям по геометрии, чистоте режущих кромок и по отсутствию микротрещий в твердом сплаве, а также полностью исключить опасность профессиональных заболеваний и повысить стойкость коронок на 25-30%. Формула изобретения Заточной станок, содержащий станину/ на которой установлен с возможностью возвратно-поступательного перемещения суппорт с приводом, несущий головку, смонтированную с возможностью возвратно-качательного перемещения а поворотном валу от отдельного привода, выполненного в виде червячного редуктора с эксцентриком, и шпиндельную бабку с подпружиненным шпинделем, о т ли ч а ющ и и с я тем, что, с целью повышения производительности и качества заточки, он снабжен полумуфтами, смонтированными на по-воротном валу, одна из которых.соединена с эксцентриком червячного редуктора, а другая посредством введенных в станок рычага, кулачка и эксцентрика,установленных на ползуне, связана с приводом ползуна, при этом привод суппорта кинематически связан с приводом Возвратно-качательного перемещения головки посредством указанных полумуфт. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по- заявке № 2873952/25-08, кл. В 24 В 3/34, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заточной станок | 1980 |

|

SU891348A1 |

| Шлифовально-доводочный станок | 1976 |

|

SU727404A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| Станок для притирки конических и гипоидных зубчатых колес | 1969 |

|

SU361646A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ФРЕЗ | 1970 |

|

SU266616A1 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| Шлифовальный станок | 1979 |

|

SU859120A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ПЕРФОРАТОРНЫХ КОРОН | 1973 |

|

SU384653A1 |

Авторы

Даты

1982-05-30—Публикация

1980-06-30—Подача