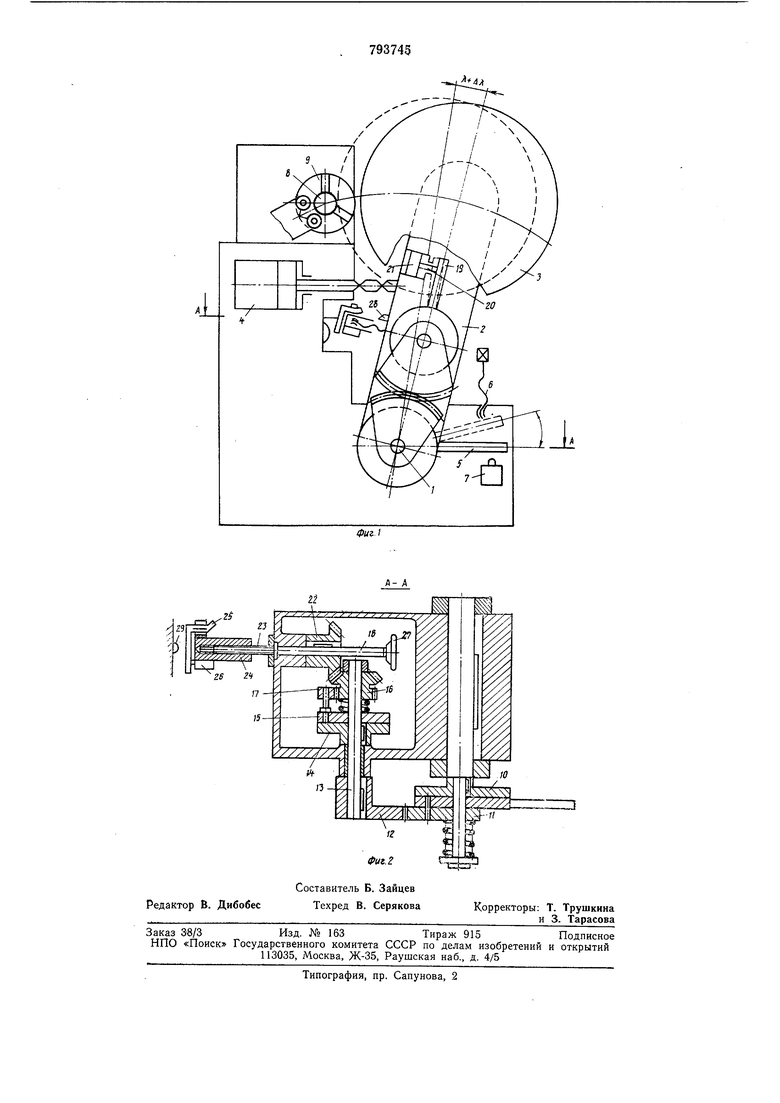

микровыключателем 7. При включении цикла гидроцилиндр 4, управляемый через реверсивный золотник, подает головку 2 на заготовку 8. Ход головки определяется углом А. При каждом последующем резе головка 2 совершает рабочий ход на угол А, + ДЛ, где ДА, - угол, на который перемещается рычаг 5, отставая от головки из-за износа шлифовального круга за предыдущий рез.

Момент окончания врезания круга в заготовку (после удаления всплыва шва) определяется настройкой реле тока (на чертежах не показано), фиксирующего изменение силы тока в цепи вследствие изменения площади контакта периферии круга с обрабатываемой заготовкой и выдающего команду на переключение золотника (на отведение головки в исходное положение).

При повороте шлифовальной головки 2 рычаг 5, подвижно соединенный с фланцем 10 оси 1, находит на неподвижный упор 6 станины и останавливается. Шлифовальная головка, продолжая движение до команды от реле тока, поворачивает зубчатый сектор 12, который сидит на одном валу с фрикционной полумуфтой 14. При возврате головки 2 в исходное положение, положение зубчатого сектора 12 и полумуфты 14 не изменяется и, таким образом, фрикционная полумуфта 14 остается Дополнительно повернутой на величину износа круга.

После возврата головки поступает команда от электрогидравлической системы станка на перемещение штока-поршня 20. Штокпоршень поворачивает фрикционную полумуфту 15 в исходное положение, при этом секторы И и 12 остаются неподвижными, так как усилие пружины, обеспечивающей проскальзывание рычага 5 относительно фланца оси 1, значительно превышает усилие пружины фрикционной полумуфты 15. Толкатель 16 поворачивает храповое колесо 17 на величину компенсации износа круга, при этом шестерня 18 поворачивает винт 23, гильза 24 вместе с концевым выключателем 26 отходит от неподвижного упора 29 станины на величину компенсации износа круга предшествующего реза.

Головка 2 возвращается в исходное положение от концевого выключателя 26, если гильза 24 коснется упора 29 станины до команды от реле тока.

При несрабатывании любых элементов электрогидросистемы станка шлифовальная головка вперед на величину съема наплыва перемещаться не будет, так как выйдет на

жесткий упор 29. При продолжительном несрабатывании реле тока цикл не нарушается вследствие того, что механизм компенсации перестает участвовать в работе и изделие не обрабатывается. При полностью изношенном круге поворотный упор 25 находится близко к крайнему правому положению и наступает момент, когда упор 25 отогнутым концом упирается в ограничитель 2Ь, а концевой выключатель 2Ь оказывается в зажатом положении и от него следует команда на реверсивные головки.

После смены круга станок не может быть включен до тех пор, пока концевой выключатель 26 не будет освобожден отведением гильзы 24 влево.

Во время рабочего цикла может не сработать реле тока - команды от него на отведение шлифовальной головки не последовало. В этом случае подаваемая вперед головка с абразивным кругом после снятия наплыва сварного шва и внедрения в тело заготовки на некоторую величину встречает на своем пути неподвижный упор 29.

Упор 26, повернувшись на оси, упирается в торец гильзы и одновременно нажимает на кольцевой выключатель 26, который выдает команду в электрогидравлическую цепь станка на отведение головки.

При несрабатывании концевого выключателя 26 команды на отведение головки не последует и упор 29 будет механическим препятствием для дальнейшего перемещения головки вперед, врезание круга прекращается, аварийной ситуации не возникает.

Формула изобретения

Шлифовальный станок, выполненный в виде расположенной на станине поворотной силовой головки со связанными с ней узлом компенсации износа круга и реверсирования его, отличающийся тем, что, с целью обеспечения безаварийной работы станка при отказе реверса головки, станок снабжен смонтированным на поворотной головке зубчатым сектором и кинематически связанной с ним и установленной на узле компенсации износа круга фрикционной муфтой с храповым механизмом и с упором на одной из полу муфт.

Источники информации, принятые во внимание при экспертизе

СССР

1. Авторское свидетельство № 158817, кл. В 24В 27/07, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивно-отрезной станок | 1976 |

|

SU659367A1 |

| Станок для шлифования стружечных канавок концевого инструмента | 1986 |

|

SU1379060A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

| Заточный станок | 1980 |

|

SU931392A1 |

| Абразивно-отрезной станок | 1987 |

|

SU1521567A2 |

| Абразивно-отрезной станок для разрезки материала под углом | 1986 |

|

SU1371879A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| Торцешлифовальный станок | 1979 |

|

SU854688A1 |

| Механизм врезной подачи шлифовального станка | 1975 |

|

SU588107A2 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

Авторы

Даты

1981-01-07—Публикация

1976-05-27—Подача