05 СХ)

СО СП

Изобретение относится к способам контактной рельефной сварки с образованием Т-образного сварного соединения деталей и предназначается преимущественно для рельефной сварки деталей с криволинейной поверхностью например для колес гидротормозов тя желонагруженных машин,

Целью изобретения является расши- рение номенклатуры свариваемых де- телей и, повышение прочности сварно- . го соединения.

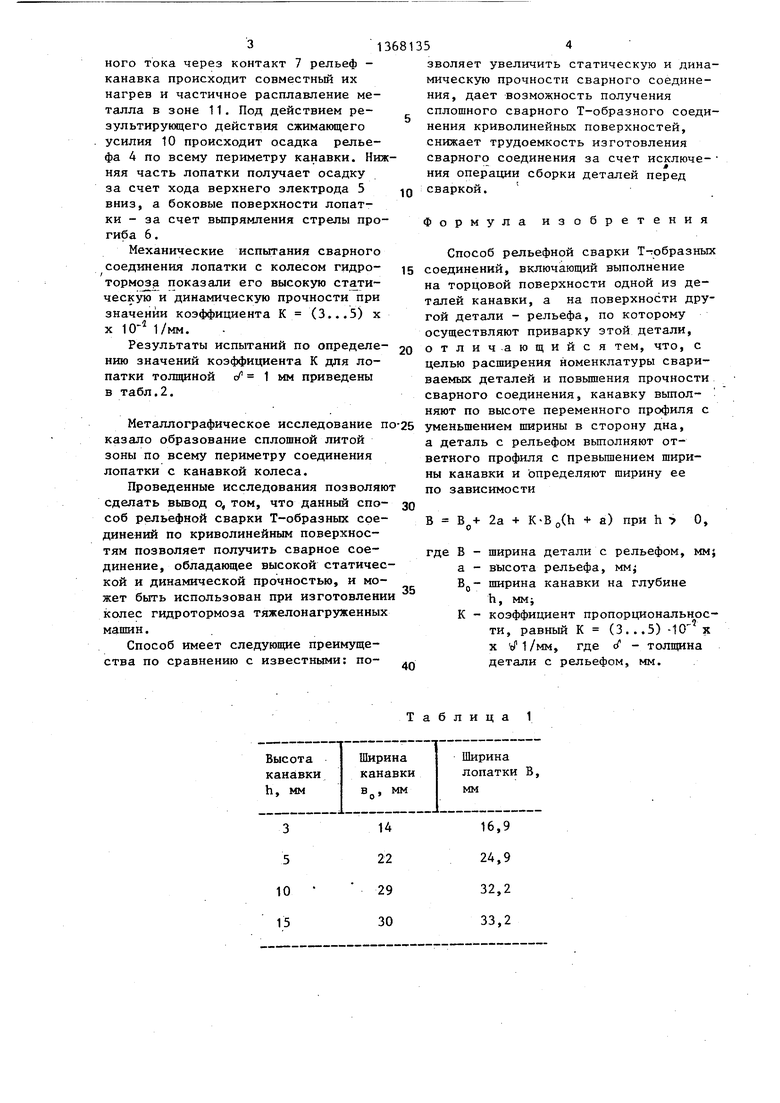

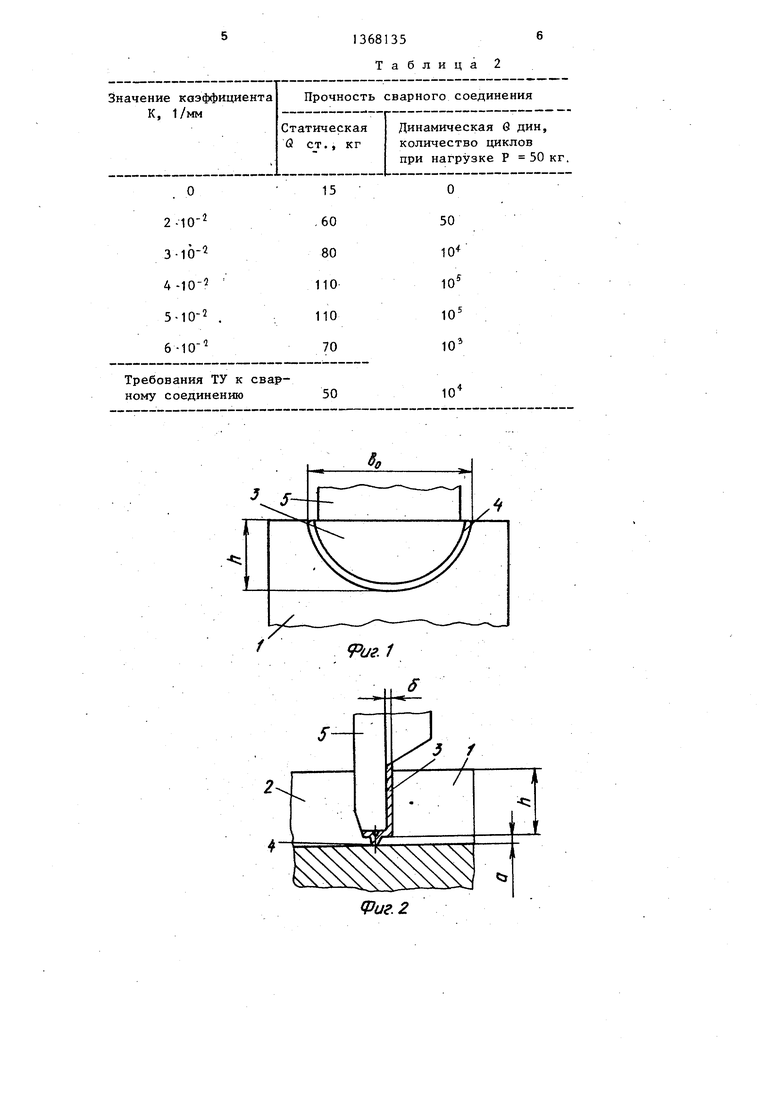

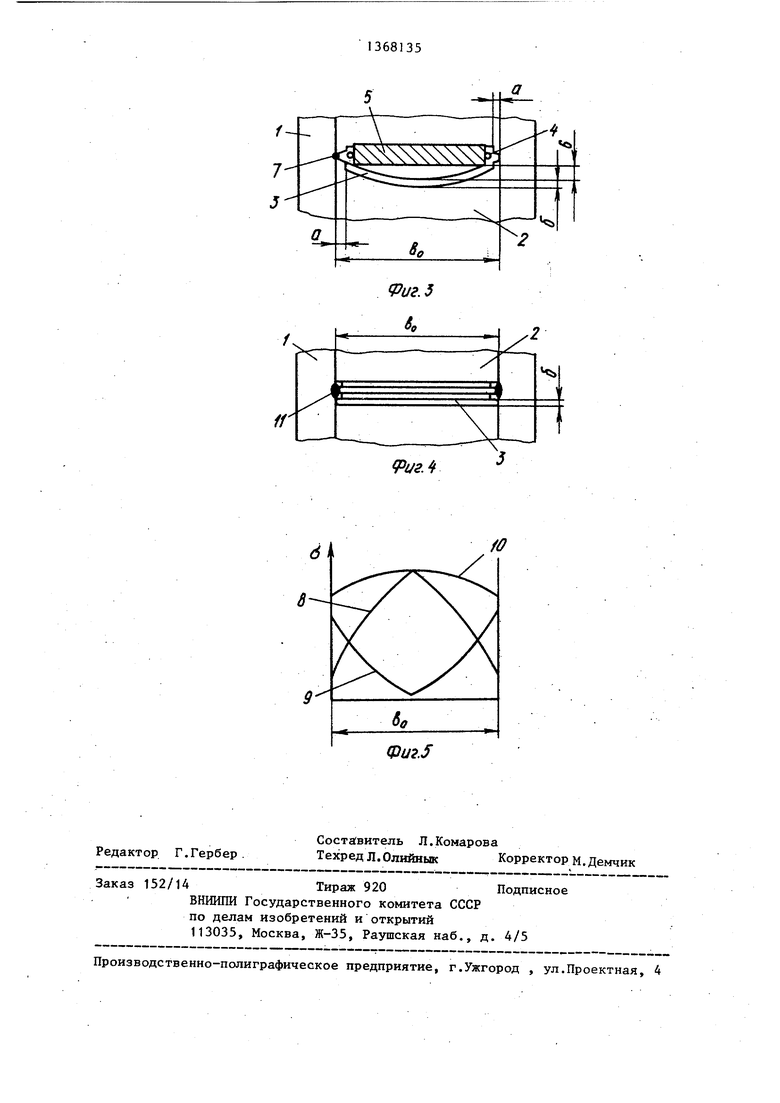

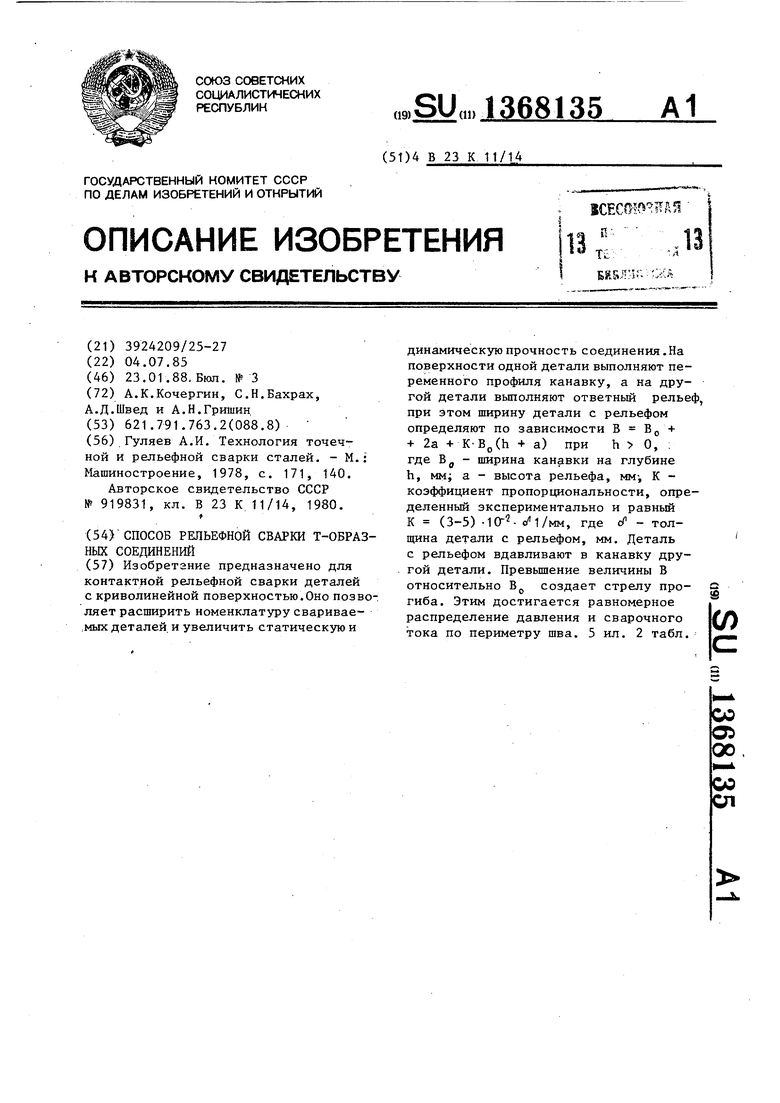

На фиЬ,1 изображена схема установки деталей; на фиг.2 - схема рельеф- ной Т-образной приварки детали с рельефом к канавке другой детали; на фиг.З - схема начального момента рельефной сварки; .на фиг.4 - схема сварного соединения; на фиг.5 - ха- рактер изменения усилий сжатия в зо- не контакта рельеф - канавка.

Способ заключается в следующем.

На торцовой поверхности датели 1 вьшолняют канавку 2 шириной В, , кото рая изменяется по высоте канавки h. На поверхности другой д етали 3 выполняют рельеф 4 высотой а, которая зависит от толщины детали f . Ширину детали с рельефом В выполняют- пере- менной По профилю канавки и. изменяют ее от дна канавки к ее торцовой поверхности по зависимости

В 2а + КВр(Н + а) пр,и h О где К;- коэффициент пропорциональное ти, определенный экспериментально и равный

К (3...5) X +10 1/мм .

Деталь 3 с рельефом под действием сварочного электрода 5 контактной машины вдавливают в канавку 2. За счет превьшения ширины В детали с рельефом относительно ширины . канавки образуется стрела прогиба 6 стенки детали 3.

Процесс сварки осуществляется за счет прохождения сварочного тока через контакт 7 (рельеф - поверхность) и последующей осадки частично расплавившегося и потерявшего устойчивость рельефа 4. При этом участок рельефа 4, примыкающий к донной части канавки 2, получает усилие осадки за счет давления, создаваемого электродом 5, а участки рельефа, примыкающие к боковым поверхностям канав ки 2, получают осадку за счет выпрямления стрелы прогиба 6, рабо

g 0

5 о

5

о

5

0

5

тающей как сжатая пружина, так как деформация произошла в упругой области.

.Пример. Приварка лопатки к колесу гидротормоза тяжелонагружен- ньк машин.

В колесе гидротормоза выполняют кольцевую канавку 2, которая в сечении имеет форму сегмента высотой мм и дугой радиусом 15 мм. Деталь 3 - лопатка толщиной / 1 мм имеет полку, на которой выштамповы- вают сплошной рельеф 4 высотой а 1 мм. Ширину лопатки В опреде- дяют по выражению

В BO + 2а + К-В(h + а),

где К 4 X lO l

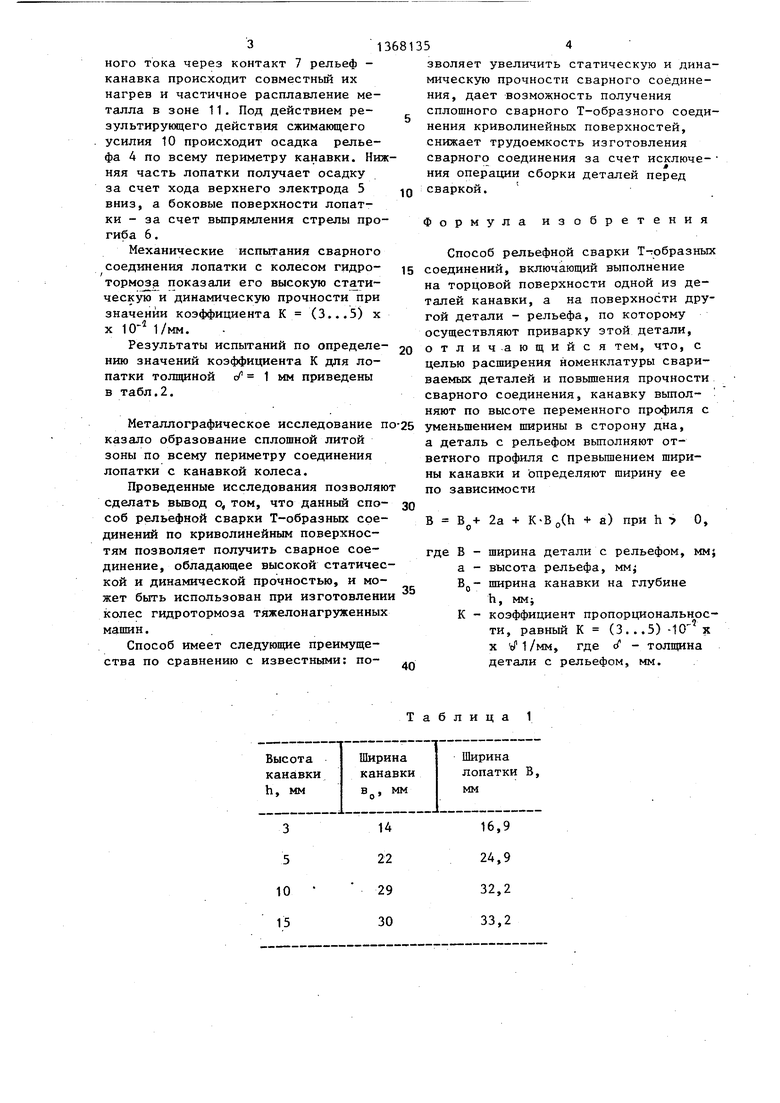

Результаты расчета приведены в табл.1.

Сварку производили на контактной машине для точечной сварки МВТУ-3004 на следующих режимах:

Сварочный ток 30 кА;.

Усилие сжатия 900 кг;

Усилие осадки 900 кг;

Время сварки 1,0с.

Деталь 3 - лопатку устанавливают ; в верхний электрод 5 контактной машины. При включении привода верхний электрод 5 совместно с лопаткой, перемещаясь вниз, входит в канавку 2 колеса. Поскольку ширина лопатки больше соответствующей ей ширины канавки 2, то под действием сжимающего усилия реакций боковых стенок канавки колеса лопатка получает усилия сжатия, превьшающие критические. (Критическая нагрузка, приводящая к потере устойчивости стальной пластины размером 10 х 3D х 1, по формуле Эйлера составляет кг) В результате лопатка теряет устойчивость и деформируется с образованием стрелы прогиба 6, создавая дополнительное усилие прижатия рельефа к поверхности канавки. В результате образованы два источника прижатия рельефа к поверхности канавки: 8 от действия электрода 5 и 9 от действия стрелы прогиба 6. Результирующее усилие сжатия 10 от действия двух источников не выходит за пределы диапазона усилия сжатия, обеспечивающего качественное сварное соединение. При прохождении свароч

313

ного тока через контакт 7 рельеф - канавка происходит совместный их нагрев и частичное расплавление металла в зоне 11. Под действием результирующего действия сжимающего усилия 10 происходит осадка рельефа 4 по всему периметру канавки. Нижняя часть лопатки получает осадку за счет хода верхнего злектрода 5 вниз, а боковые поверхности лопатки - за счет вьтрямления стрелы прогиба 6.

Механические испытания сварного соединения лопатки с колесом гидротормоза показали его высокую статическую и динамическую прочности при значении коэффициента К (3...5) х X 10- 1/мм.

Результаты испытаний по определе- нию значений коэффициента К для лопатки толщиной с/ 1 мм приведены в табл.2.

Металлографическое исследование п казало образование сплошной литой зоны по всему периметру соединения лопатки с канавкой колеса.

Проведенные исследования позволяю сделать вывод о, том, что данный способ рельефной сварки Т-образных соединений по криволинейным поверхностям позволяет получить сварное соединение, обладающее высокой статической и динамической прочностью, и может быть использован при изготовлени колес гидротормоза тяжелонагруженных машин.

Способ имеет следующие преимущества по сравнению с известными: по

54

зволяет увеличить статическую и динамическую прочности сварного соединения, дает возможность получения сплошного сварного Т-образного соединения криволинейных поверхностей, снижает трудоемкость изготовления сварного соединения за счет исключе- ния операции сборки деталей перед сваркой.

Формула изобретения

Способ рельефной сварки Т-рбразных соединений, включающий выполнение на торцовой поверхности одной из деталей канавки, а на поверхности другой детали - рельефа, по которому осуществляют приварку этой детали, отличающийся тем, что, с целью расширения номенклатуры свариваемых деталей и повышения прочности сварного соединения, канавку вьтол- няют по высоте переменного профиля с уменьшением ширины в сторону дна, а деталь с рельефом выполняют ответного профиля с превышением ширины канавки и определяют ширину ее по зависимости

В 2а + К-ВДЬ ч- а) при h О,

где В - ширина детали с рельефом, мм;

а - высота рельефа, мм;

Вд- ширина канавки на глубине h, MMj

К - коэффициент пропорциональности, равный К (3...5) -10 X к tf 1 /мм, где сГ - толщина детали с рельефом, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рельефной сварки Т-образных соединений | 1987 |

|

SU1496955A2 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной ленты | 2023 |

|

RU2820292C1 |

| Способ контроля износа электрода | 1988 |

|

SU1524975A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2443528C1 |

| Способ соединения сваркой стержня с пластиной в тавр | 1983 |

|

SU1174212A1 |

| Способ рельефной сварки | 1986 |

|

SU1479239A1 |

| Закладная деталь | 1980 |

|

SU937636A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

Изобретзние предназначено для контактной рельефной сварки деталей с криволинейной поверхностью.Оно позволяет расширить номенклатуру сваривае- .мых деталей, и увеличить статическую и динамическую прочность соединения.На поверхности одной детали выполняют переменного профиля канавку, а на другой детали выполняют ответный рельеф, при этом ширину детали с рельефом определяют по зависимости В Вр + + 2а + K-Bp(h а) при h О, ; где Вд - ширина канавки на глубине h, мм; а - высота рельефа, мм-, К - коэффициент пропорциональности, определенный экспериментально и равный К (3-5) /1/мм, где сГ - толщина детали с рельефом, мм. Деталь с рельефом вдавливают в канавку другой детали. Превьш1ение величины В относительно В создает стрелу прогиба. Этим достигается равномерное распределение давления и сварочного тока по периметру шва. 5 ил. 2 табл. i (Л

3 5

10 15

Таблица 1

16,9 24,9 32,2 33,2

иг. 1

1368135

Таблица 2

(риг.2

(Риг.5 6.

9игЛ

Фиг

| Гуляев А.И | |||

| Технология точечной и рельефной сварки сталей | |||

| - М.: Машиностроение, 1978, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Способ рельефной сварки | 1980 |

|

SU919831A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-23—Публикация

1985-07-04—Подача