1

Изобретение относится к области термокомпрессионной сварки металлических выводов с полупроводниковыми кристаллами.

Известно устройство для термокомпрессионной сварки, содержащее механизм давления с V-образпым электродом и установленный на основании стол для сварки.

Недостатком известного устройства является низкое качество сварки алюминиевого вывода толщиной пе менее 0,5 мм с кристаллом кремпия.

Повышение качества сварки обеспечивается за счет того, что в предлагаемом устройстве стол выполнен наклонным и установлен с возможностью регулирования угла наклона. Кроме того, стол связан с основанием регулируемой пружиной.

Это позволяет направить давление под углом к поверхности свариваемого контакта и обеспечить растекание деформируемого объема в плоскости контакта, преимущественно в одном направлении, т. е. увеличить относительный сдвиг и этим повысить прочность соединения.

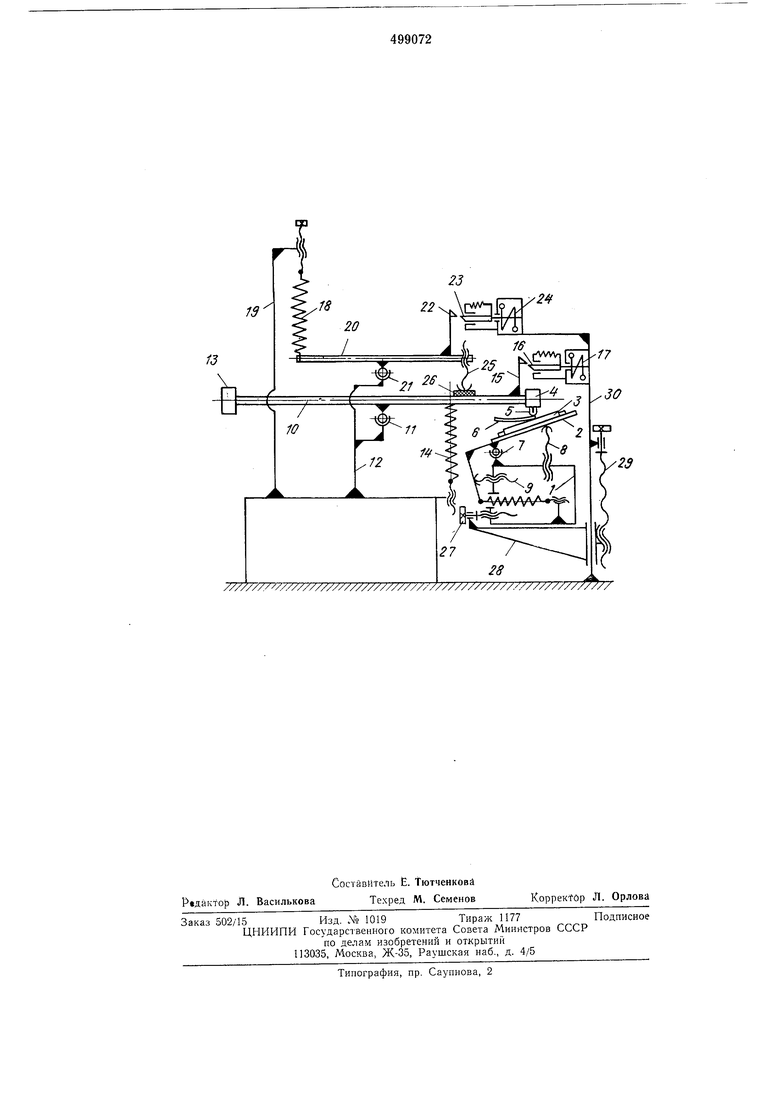

Па чертеже схематически изображено предлагаемое устройство.

Устройство содержит основание 1 с расположенным на нем столом 2, на котором установлен полупроводниковый кристалл 3, сварочная головка 4 с V-образным электродом 5,

прижимающим привариваемый металлический вывод 6 к полупроводниковому кристаллу 3 с определенным усилием, создаваемым с помощью механизма давления. Стол 2 выполнен наклонным, для чего смонтирован на основании 1 при помощи щарнира 7. Угол наклона стола 2 можно изменять с помощью регулировочных винтов 8, 9, которые упираются в стол. Выполнение стола 2 наклонным

имеет преимущество по сравнению с выполнением под углом торцевой части электрода 5, так как упрощается и облегчается подбор оптимального угла и сокращается количество сменных электродов с разными углами торца. Сварочная головка 4 с V-образпым нагреваемым электродом 5 закреплена па одном конце двуплечего рычага 10, который смонтирован на щарнире 11 на стойке 12. На другом конце рычага 10 закреплен груз 13, который уравновешивает противоположный конец и позволяет с помощью регулируемой пружины 14 создать малое прижимное давление электродом 5 па вывод 6. На рычаге 10 закреплен выступ 15, который взаимодействует

с собачкой 16, управляемой от электромагнита 17. Сварочное давление создается с помощью регулируемой пружины 18, которая связана одним концом со стойкой 19, а другим концом с двуплечим рычагом 20, смонтированным на шарнире 21. Рычаг 20 снабжен выстуiiOM 22, который взаимодействует с собачкой 23, управляемой от электромагнита 24, и регулируемым винтом 25, передающим давление пружины 18 иа рычаг 10 через амортизатор 26. В исходном положении перед сваркой рычагк 10 и 20 взведены так, что выступы 15 и 22 опираются на собачки 16 и 23. При этом между инструментом 5 и выводом б, а также между винтом 25 и амортизатором 26 должен быть маленький зазор. Основание 1 перемещается с помощью винта 27 по кронштейну 28, перемещаемому винтом 29 по стойке 30. Такая конструкция позволяет подвести под электрод 5 любой участок кремниевого кристалла 3 при любом угле наклона стола 2. Шарнир 7 расположен с одной стороны стола 2, который связан с основанием 1 регулируемой пружиной.

Работает устройство следующим образом.

Полупроводниковый кристалл (кремний) 3 закладывается в гнездо стола 2, который установлен под определенным углом, отрегулированным с помощью винтов 8 и 9. Металлический вывод (алюминиевая проволока) 6 накладывают на полупроводниковый кристалл 3 и фиксируют в этом положении. Включают электрический ток, который, проходя по V-образному электроду 5, выполненному из материала, имеющего сравнительно большое электрическое сопротивление и температурную стойкость (например вольфрама, карбида вольфрама), нагревает перемычку в нижней части электрода. Электрический ток с помощью реле времени подается к электромагниту 17, собачка 16 убирается из-под выступа 15, и рычаг 10 под действием пружины 14 поворачивается на шарнире II, при этом электрод 5 прижимается к выводу 6 давлением, не вызывающим деформации вывода, а обеспечивающим только надежную теплопередачу от нагретого электрода 5 к свариваемому контакту. Когда контакт нагрелся несколько ниже температуры образования эвтетики, с помощью реле времени включается электромагнит 24, убирающий собачку 23 из-под выступа 22, и на нагретый электрод 5 прикладывается деформирующее давление от пружины 18. которое благодаря наклонному столу 2 направлено под углом к поверхности свариваемого контакта. В результате, осуществляется качественная термокомпрессионная сварка металлического вывода 6 с полупроводниковым кристаллом 3. Качество сварки алюминиевого вывода с полупроводниковым кристаллом улучшается, если выступ стола 2 прижат к винту 9 с помощью пружины, а между столом 2 и винтом 8 имеется зазор. Пружина 31 отрегулирована так, что стол 2 с гнездом,

0 несущим кристалл кремния 3, поворачивается вокруг оси шарнира 7 под действием усилия, создаваемого V-образным нагреваемым электродом 5, прижимающим к кристаллу кремния 3 алюминиевый провод 6.

5 Винт 8 отрегулирован таким образом, чтобы в исходном положении между ним и столом 2 имелся определенный зазор, который ликвидируется при повороте стола 2. В конце процесса стол 2 опирается на винт 8.

0 Поворот стола 2 на шарнире 7 при сжатии свариваемых деталей 3 и 6 нагретым электродом 5 способствует проскальзыванию электрода 5 относительно свариваемого контакта, в результате чего увеличивается относитель5 1ьп1 сдвиг и растекание деформируемого объема в плоскости контакта, преимущественно в одном направлении, а качество приварки металлического вывода 6 к полупроводниковому кристаллу повышается. Электрический

0 ток отключается с помощью реле времени. После сварки рычаги 10 и 20 взводятся в исходное положение, а сваренная пара вывод- кристалл удаляется из гнезда столика 2.

Формула изобретения

1.Устройство для термокомпрессионной сварки, содержащее механизм давления с

V-образным электродом и установленный на основании стол для сварки, отличающеес я тем, что, с целью повышения качества сварки, стол выполнен наклонным и установлен с возможностью регулирования угла наклона.

2.Устройство по п. 1, отличающееся тем, что стол связан с основанием регулируемой пружиной.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термокомпрессионной сварки | 1977 |

|

SU685462A2 |

| Устройство для микросварки | 1979 |

|

SU872120A1 |

| Способ термокомпрессионной сварки | 1978 |

|

SU719830A1 |

| Устройство для термокомпрессионной сварки | 1977 |

|

SU656769A2 |

| Устройство для микросварки | 1984 |

|

SU1191226A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Способ термокомпрессионной сварки | 1980 |

|

SU933333A2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 2004 |

|

RU2271909C2 |

Авторы

Даты

1976-01-15—Публикация

1973-04-26—Подача